- FABTECH365,

Shielded Metal Arc Welding Basics

Si spiegano i fondamenti di questo processo versatile e usato da tempo

Nella saldatura ad arco con metallo protetto (SMAW), un arco tra un elettrodo coperto e un bagno di saldatura viene utilizzato per realizzare una saldatura. Mentre il saldatore alimenta costantemente l’elettrodo coperto nel bagno di saldatura, la decomposizione del rivestimento si evolve in gas che schermano il bagno. Il processo è utilizzato senza applicazione di pressione e con metallo d’apporto dall’elettrodo rivestito. Il metallo saldato sano depositato dal processo è usato sia per la giunzione che per l’applicazione di una superficie funzionale ai prodotti metallici.

A causa delle molte variazioni possibili nella composizione del rivestimento dell’elettrodo e della vasta selezione di chimica del filo d’anima, il processo può produrre una vasta gamma di depositi di metallo saldato con proprietà meccaniche e fisiche desiderabili, mentre fornisce un arco liscio, caratteristiche uniformi di trasferimento del metallo e facilità di funzionamento. È uno dei processi di saldatura più antichi e semplici e continua ad essere ampiamente utilizzato.

La semplicità del processo si estende al numero e alla natura dei componenti del circuito richiesti, che sono i seguenti:

1. Un generatore di corrente e un ciclo di lavoro adeguati

2. Un elettrodo SMAW compatibile con l’uscita del generatore

3. Un cavo di saldatura di dimensioni adeguate

4. Un porta elettrodo

5. Un pezzo di piombo.

Fondamenti del processo

La caratteristica distintiva dello SMAW è la presenza fisica del rivestimento che circonda il filo centrale dell’elettrodo consumabile. La barra coperta è chiamata elettrodo perché funziona come il terminale da cui il flusso elettrico passa dal solido conduttore al plasma conduttore dell’arco di saldatura.

Per ogni applicazione, l’elettrodo deve soddisfare i seguenti tre criteri:

1. Deve schermare l’arco e il metallo saldato.

2. Deve aggiungere metallo alla saldatura.

3. Deve sostenere un arco di saldatura.

I componenti del rivestimento svolgono queste funzioni. Quando sono sufficientemente riscaldati, gli ingredienti del rivestimento fanno quanto segue:

1. Si decompongono in gas e spostano l’aria sul luogo della saldatura, fornendo così uno scudo per l’arco e il metallo saldato;

2. Si ionizzano per sostenere il plasma dell’arco;

3. Fanno fluire il metallo fuso e, al raffreddamento, formano una copertura protettiva di scoria sul cordone di saldatura.

La copertura può anche contenere polveri metalliche che migliorano il contributo metallico dell’elettrodo al bagno di saldatura.

Principi di funzionamento

Il processo SMAW utilizza un circuito elettrico che supporta un arco di saldatura per convertire la potenza della linea elettrica o il carburante in calore. Il calore dell’arco di saldatura è intenso ed estremamente concentrato. Fonde immediatamente una parte del pezzo e l’estremità dell’elettrodo. Il saldatore mantiene la lunghezza dell’arco mantenendo uno spazio costante tra l’elettrodo e il bagno di saldatura che si forma sul pezzo. Quando l’arco viene rimosso, il liquido si fonde e la fusione si solidifica in metallo continuo.

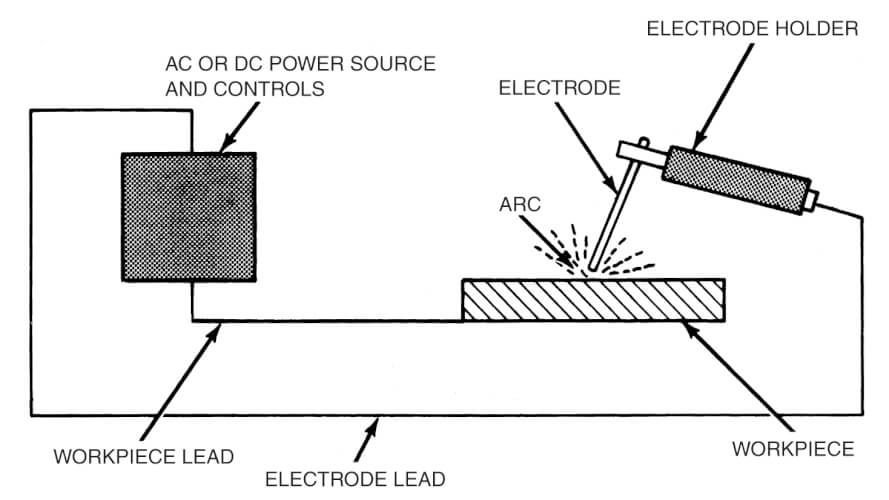

Elementi di un tipico circuito di saldatura per la saldatura ad arco con metallo schermato.

Come mostrato nello schema di Fig. 1, la fonte di alimentazione è collegata in un circuito con l’elettrodo e il pezzo in serie. Il cavo di saldatura usato nel circuito, il porta-elettrodo e la connessione tra il cavo e il pezzo sono anche elementi importanti del circuito. Il generatore ha due terminali di uscita distinti. Da un terminale si effettua il collegamento all’elettrodo. Quando si usa la corrente continua (DC), il terminale corretto per il collegamento dell’elettrodo è determinato dalla polarità richiesta per quel tipo di elettrodo. Quando si usa la corrente alternata (AC), l’elettrodo può essere collegato a entrambi i terminali. Il circuito è aperto tra il pezzo da lavorare e l’elettrodo.

Finché l’elettrodo SMAW è tenuto lontano dal pezzo da lavorare, il

circuito rimane aperto e un voltmetro può essere usato per misurare la caduta di tensione tra il portaelettrodo

e il pezzo da lavorare per questa condizione di circuito aperto (presaldatura).

Elettrodi rivestiti

Tutti gli elettrodi SMAW hanno un rivestimento con costituenti che facilitano il processo di saldatura e aggiungono elementi di lega che conferiscono proprietà utili alla saldatura. Senza il rivestimento, l’arco sarebbe molto difficile da mantenere, il deposito di saldatura sarebbe fragile a causa dell’ossigeno e dell’azoto disciolti, il cordone di saldatura sarebbe opaco e di forma irregolare, e il pezzo sarebbe sottosquadro.

I produttori di elettrodi applicano il rivestimento sugli elettrodi SMAW per estrusione o per immersione. L’estrusione

è molto più utilizzata e si ottiene mescolando i componenti secchi con silicati liquidi. Il processo di immersione è impiegato principalmente per gli elettrodi SMAW usati per saldare la ghisa e per alcuni elettrodi speciali che hanno un filo centrale complesso.

Il rivestimento contiene la maggior parte dei materiali stabilizzanti, schermanti, fondenti, disossidanti e formanti scorie essenziali al processo. Oltre a sostenere l’arco e a fornire metallo d’apporto per il deposito di saldatura, la decomposizione del rivestimento dell’elettrodo introduce altri materiali chiave dentro o intorno all’arco, o entrambi. A seconda del tipo di elettrodo usato, il rivestimento dell’elettrodo fornisce quanto segue:

1. Un gas per schermare l’arco e prevenire un’eccessiva contaminazione atmosferica del metallo fuso;

2. Disossidanti per reagire e ridurre il livello di elementi gassosi disciolti che possono causare porosità;

3. Agenti fondenti per accelerare le reazioni chimiche e pulire il bagno di saldatura;

4. Una coperta di scoria per proteggere il metallo caldo dall’aria e per migliorare le proprietà meccaniche, la forma del cordone e la pulizia della superficie del metallo saldato;

5. Elementi di lega per ottenere la microstruttura desiderata;

6. Elementi e composti per controllare la crescita del grano;

7. Materiali di lega per migliorare le proprietà meccaniche del metallo saldato;

8. Elementi per influenzare la forma del bagno di saldatura;

9. Elementi che influenzano la bagnatura del pezzo e la viscosità del metallo liquido di saldatura; e

10. Stabilizzatori per aiutare a stabilire le caratteristiche elettriche desiderabili dell’elettrodo e minimizzare gli spruzzi.

I composti chimici nel rivestimento, in combinazione con la composizione del filo dell’anima, creano proprietà meccaniche uniche nella saldatura e migliorano le caratteristiche di saldatura come la stabilità dell’arco, il tipo di trasferimento del metallo e le scorie. I diversi tipi di elettrodi sono formulati non solo per saldare metalli diversi, ma anche per ottimizzare certe caratteristiche del processo e ottenere un vantaggio in una particolare area di

applicazione.

Scudo dell’arco

L’azione schermante del processo illustrato in Fig. 2 è essenzialmente la stessa per tutti gli elettrodi SMAW, ma il metodo specifico di schermatura e il volume di scoria prodotto variano da un tipo di elettrodo all’altro.

Come illustrato nella Fig. 2, due meccanismi sono all’opera per prevenire l’effetto dannoso sul bagno di saldatura causato dai gas contenuti nell’aria. Il primo è lo spostamento forzato dell’aria da parte dei gas prodotti dalla combustione e dalla decomposizione del rivestimento dell’elettrodo. Il secondo è l’azione di copertura del flusso o della scoria, che impedisce la diffusione dei costituenti dell’aria nel metallo liquido. I rivestimenti degli elettrodi variano nella loro dipendenza da questi due meccanismi per fornire l’azione schermante più vantaggiosa per una specifica saldatura.

Vantaggi del processo

Un vantaggio principale dello SMAW è la grande varietà di metalli e leghe che il processo è capace di saldare. Sono disponibili procedure ed elettrodi per saldare acciai al carbonio e a bassa lega, acciai ad alta lega, acciai rivestiti, acciai per utensili e stampi, acciai inossidabili e resistenti al calore, ghise, rame e leghe di rame, oltre a leghe di nichel e cobalto.

Seguono altri vantaggi del processo:

1. L’attrezzatura è relativamente semplice, poco costosa e portatile.

2. L’elettrodo SMAW fornisce sia la schermatura che il metallo d’apporto per fare una saldatura solida.

3. Non è necessaria una schermatura a gas ausiliaria o un flusso granulare.

4. Il processo è meno sensibile al vento e al tiraggio rispetto ai processi di saldatura ad arco con gas schermato.

5. Le dimensioni degli elettrodi SMAW sono ideali per raggiungere aree di accesso limitato (gli elettrodi possono essere piegati e, con l’aiuto di specchi, applicati in punti ciechi).

6. Il processo è adatto alla maggior parte dei metalli e leghe comunemente usati.

7. Il processo è flessibile e può essere applicato a una varietà di configurazioni di giunti e posizioni di saldatura.

8. I risultati ottimali possono essere ottenuti facilmente e in modo affidabile.

Limitazioni del processo

1. I metalli con basse temperature di fusione, come piombo, stagno e zinco e le loro leghe non sono saldati con lo SMAW. Questi metalli hanno punti di ebollizione relativamente bassi e il calore intenso dell’arco SMAW li fa vaporizzare immediatamente dallo stato solido. La saldatura ad arco con metallo schermato non è ugualmente adatta a metalli reattivi come il titanio, lo zirconio, il tantalio e il niobio perché la schermatura fornita non è sufficientemente inerte da impedire la contaminazione della saldatura.

2. Il processo produce tassi di deposito inferiori rispetto ai processi di saldatura ad arco con metallo in gas (GMAW) e con anima di flusso (FCAW). Il tasso di deposito è inferiore perché la corrente massima utile è limitata.

3. Se l’elettrodo è troppo lungo o se la corrente è troppo alta, la quantità di calore generata all’interno dell’elettrodo SMAW sarà eccessiva. Dopo l’inizio della saldatura, la temperatura del rivestimento finirà per salire ad un range che causerà la rottura prematura del rivestimento. Questa rottura, a sua volta, provoca un deterioramento delle caratteristiche dell’arco e riduce il livello di schermatura. Di conseguenza, la saldatura deve fermarsi prima che l’elettrodo sia stato completamente consumato. Quindi, la quantità di corrente che può essere utilizzata è limitata entro un intervallo che impedisce il surriscaldamento dell’elettrodo e la rottura del rivestimento. La limitata corrente utile si traduce in tassi di deposito generalmente più bassi di quelli ottenibili con GMAW o FCAW.

4. La perdita dello stub è un altro svantaggio intrinseco. Lo stub è l’estremità dell’elettrodo SMAW che viene scartato. Consiste nel filo centrale all’interno della presa della pinza dell’elettrodo e in una piccola parte della lunghezza coperta. La perdita dello stub influenza l’efficienza della deposizione, non il tasso di deposizione. Perdite di stub più lunghe si traducono direttamente in una minore efficienza di deposizione.

5. Il fattore operatore – il tempo d’arco come percentuale del tempo totale di lavoro del saldatore – per lo SMAW è solitamente inferiore a quello ottenuto con un processo ad elettrodo continuo come il GMAW o il FCAW.

Quando la saldatura richiede un grande volume di metallo d’apporto, la combinazione di bassi tassi di deposito e un fattore operatore più basso scoraggia l’uso dello SMAW. In questi casi, il tasso di completamento della saldatura può essere troppo lento e il costo della saldatura relativamente alto.

Basato su informazioni tratte dal Welding Handbook, 9th edition, Volume 2, Welding Processes Part 1 e The Everyday Pocket Handbook for Shielded Metal Arc Welding (SMAW), American Welding Society,

Miami, Fla.