- FABTECH365、

Shielded Metal Arc Welding Basics

この長く使われている汎用的プロセスの基礎が説明されます

シールドアーク溶接(SAW)では、カバー電極と溶接プール間のアークは溶接を行うために使用されています。 溶接士が被覆アーク溶接棒を溶接プールに送り込むと、被覆アークが分解されてガスが発生し、プールをシールドする。 加圧することなく、被覆アーク溶接棒から溶加材を供給して溶接します。

電極被覆の組成には多くのバリエーションがあり、コアワイヤの化学的性質も大きく異なるため、このプロセスは、滑らかなアーク、均一な金属移動特性、操作性を提供しながら、望ましい機械的および物理的特性を持つ広範囲の溶接金属沈着を生成することができる。

このプロセスの単純さは、必要な回路部品の数や性質にも及んでおり、次のようなものがあります:

1. 適切な定格電流とデューティサイクルの電源

2. 電源の出力に適合するSMAW電極

3. 適切なサイズの溶接ケーブル

4. 電極ホルダー

5. ワークリード

プロセスの基礎

SMAWの特徴は、消耗電極の芯線を取り囲む被覆の物理的存在である。 この被覆棒は、電気の流れが溶接アークの導電性固体から導電性プラズマに変わる端子として機能するため、電極と呼ばれます。

任意の用途において、電極は次の3つの基準を満たす必要があります。 それはアークと溶接金属を遮蔽しなければならない。

2 それは溶接に金属を追加しなければならない。

3 それは溶接アークを維持しなければならない。

被覆の構成要素はこれらの機能を達成します。 十分に加熱されると、被覆の成分は次のような働きをする:

1. 気体に分解して溶接部位の空気を置換し、アークと溶接金属にシールドを提供する。 アークプラズマをサポートするためにイオン化する。

動作原理

SMAWプロセスは、電線電力または燃料を熱に変換するために、溶接アークをサポートする電気回路を使用します。 溶接アークからの熱は強く、非常に集中している。 ワークの一部と電極の先端を即座に溶かす。 溶接士は、電極とワーク上に形成される溶接池の間に一定の空間を保つことで、アークの長さを維持する。 アークを消すと液体は融解し、溶融物は凝固して連続した金属になる。

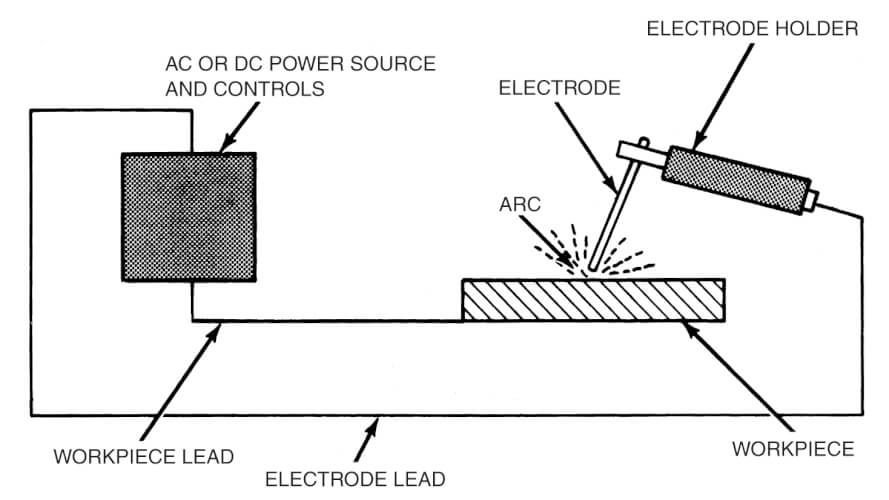

被覆アーク溶接の典型的な溶接回路の要素図1の回路図に示すように、電源は電極とワークと直列の回路に接続されています。 回路に使用される溶接ケーブル、電極ホルダ、ケーブルとワークの接続部も回路の重要な要素である。 電源には2つの出力端子がある。 片方の端子から電極に接続する。 直流電源の場合、電極の極性によって接続する端子が決まります。 交流の場合は、どちらの端子に接続してもかまいません。 SMAW電極がワークから離されている限り、回路は開いたままで、この開回路(溶接前)状態での電極ホルダー

とワークの間の電圧降下を電圧計で測定することができる。

被覆アーク溶接棒

すべてのSMAW電極は、溶接プロセスを容易にし、溶接物に有用な特性を与える合金元素を添加する成分を含む被覆を有しています。 被覆がなければ、アークの維持は非常に難しく、溶接堆積物は溶存酸素と窒素で脆くなり、溶接ビードは鈍く不規則な形になり、加工物はアンダーカットになる。

電極メーカーは、押出または浸漬によって SMAW 電極に被覆を適用する。 押出成形

はより広く使用されており、乾燥成分を液体のケイ酸塩と混合することによって実現されます。

被覆には、安定化、シールド、フラックス、脱酸、スラグ形成など、溶接に不可欠な材料が含まれています。 アークを維持し、溶接析出物に溶加金属を供給する以外に、電極被覆の分解は他の重要な材料をアークの中や周辺、またはその両方に導入する。 使用される電極の種類によって、電極被覆材は以下のものを提供する。 アークをシールドし、溶融金属の過度の大気汚染を防止するガス;

2.多孔性の原因となる溶解ガス状元素と反応し、そのレベルを減少させる脱酸素剤;

3.化学反応を促進し溶接池を清浄化するフラックス剤;

4.高温溶接金属を大気から保護し溶接金属の機械特性、ビード形状、表面清浄度を高めるスラグブランケット;

5.溶接金属と溶接池の間に存在し、溶接池を清浄にし溶接池を清浄にし溶接池を清浄にするフラックス剤、

6.溶接池を清浄にし、溶融金属をシールドし、溶融金属を清浄にし、溶融金属を清浄にし、溶融金属を清浄にするフラックス剤、

7. 所望の微細構造を達成するための合金元素;

6.粒成長を制御するための元素および化合物;

7.溶接金属の機械的特性を改善するための合金材料;

8.溶接プールの形状に影響を与える元素;

9.溶接プールの形状に影響を与える元素;

10.溶接プールの形状に影響を与える元素;

11.溶接プールの形状に影響を与える元素

12. ワークピースの濡れ性及び液体溶接金属の粘性に影響を与える要素;及び

10.

被覆の化学化合物は、芯線組成との組み合わせで、溶接部に独特の機械的特性を生み出し、アーク安定性、金属移動タイプ、スラグなどの溶接特性を向上させる。

アークシールド

図に示されたプロセスのシールド作用は、異なる金属を溶接するだけでなく、プロセスの特定の特性を最適化し、

アプリケーションの特定の分野で有利になるように配合されている。

図2に示すように、空気中に含まれるガスが溶接池に与える悪影響を防ぐために、2つのメカニズムが働いている。 一つは、電極の被覆が燃焼分解して発生するガスが空気を強制的に置換することである。 もう一つは、フラックスやスラグのブランケット効果で、液体金属中への空気成分の拡散を防ぐことである。

プロセスの利点

SMAWの主な利点は、プロセスが溶接することができる金属や合金の多種多様であることである。 炭素鋼や低合金鋼、高合金鋼、被覆鋼、工具鋼やダイ鋼、ステンレス鋼や耐熱鋼、鋳鉄、銅や銅合金、ニッケルやコバルト合金を溶接するための手順や電極が利用可能です。 装置は比較的簡単で、安価で、携帯可能である。

2 SMAW電極は、健全な溶接を行うためのシールドとフィラーの両方を提供する。

3 補助ガスシールドまたは粒状フラックスは必要ない。

4 このプロセスは、ガスシールドアーク溶接プロセスよりも風とドラフトの影響を受けにくい。 SMAW電極の寸法は、アクセスが制限された領域に到達するために理想的です(電極は曲げることができ、鏡の助けを借りて、死角に適用することができます)

6。 このプロセスは、一般的に使用される金属や合金のほとんどに適しています

7。 このプロセスは柔軟で、様々な接合構成と溶接位置に適用することができます

8。 最適な結果を容易にかつ確実に取得できます

プロセスの制限

1. 鉛、錫、亜鉛などの融点の低い金属およびその合金は、SMAWでは溶接できない。 これらの金属は比較的沸点が低く、SMAWアークの高熱により直ちに固体状態から気化してしまうからである。 また、チタン、ジルコニウム、タンタル、ニオブなどの反応性金属もシールド溶接には適さない。 ガス金属アーク溶接(GMAW)やフラックス入りアーク溶接(FCAW)よりも溶着率が低くなる。 3.電極が長すぎたり、電流が大きすぎると、SMAW電極の発熱量が過大になるため、溶着速度が遅くなる。 溶接開始後、被覆の温度はやがて被覆の早期破壊を引き起こす範囲まで上昇する。 この破壊は、アーク特性の劣化を引き起こし、遮蔽度を低下させる。 そのため、電極が消耗する前に溶接を止めなければならない。 そのため、電極の過熱や被覆の破壊を防止できる範囲で、使用できる電流量が制限されている。 限られた有用な電流は、一般的にGMAWまたはFCAWで得られるものよりも低い堆積率をもたらす。 スタブ損失は、別の固有の欠点である。 スタブは、廃棄されるSMAW電極のグリップエンドである。 これは、電極ホルダーのグリップ内の芯線と被覆長のごく一部で構成されています。 スタブロスは、析出速度ではなく、析出効率に影響します。 スタブロスが長いと蒸着効率の低下に直結します

5。 SMAWの作業者係数(溶接士の総労働時間に対するアーク時間の割合)は、通常GMAWまたはFCAWのような連続電極プロセスで得られる値よりも低い。

溶接物が大量の溶加金属を必要とする場合、低い溶着率と

低い作業者係数の組み合わせは、SMAWの使用を妨げることになる。

溶接ハンドブック、第9版、第2巻、溶接プロセス パート 1 およびシールド金属アーク溶接(SMAW)のエブリデイ ポケット ハンドブック、米国溶接協会、

マイアミ、フロリダ州、

からの情報に基づいています。