Silo a torreModifica

I silos di stoccaggio sono strutture cilindriche, tipicamente da 10 a 90 piedi (da 3 a 27 m) di diametro e da 30 a 275 piedi (da 10 a 90 m) di altezza, con i silos di cemento slipform e Jumpform che sono i silos di diametro maggiore e più alti. Possono essere fatti di molti materiali. Doghe di legno, doghe di cemento, cemento colato e pannelli d’acciaio sono stati tutti utilizzati, e hanno costi variabili, durata e compromessi di ermeticità. I silos che immagazzinano grano, cemento e trucioli di legno sono in genere scaricati con scivoli ad aria o coclee. I silos possono essere scaricati in vagoni ferroviari, camion o nastri trasportatori.

I silos a torre contenenti insilati vengono solitamente scaricati dalla cima della pila, originariamente a mano usando una forca per insilati – che ha molti più denti del comune forcone; 12 contro 4 – e nei tempi moderni usando scaricatori meccanici. Gli scaricatori del silo inferiore sono utilizzati a volte, ma hanno problemi di difficoltà di riparazione.

Un vantaggio dei sili a torre è che l’insilato tende a impacchettare bene a causa del suo stesso peso, tranne che nei pochi piedi superiori. Tuttavia, questo può essere uno svantaggio per oggetti come il legno tagliato. Il silo a torre è stato inventato da Franklin Hiram King.

In Canada, Australia e Stati Uniti, molte città di campagna o gli agricoltori più grandi nelle aree di coltivazione del grano hanno gruppi di silos a torre in legno o cemento, conosciuti come elevatori di grano, per raccogliere il grano dalle città circostanti e immagazzinare e proteggere il grano per il trasporto in treno, camion o chiatta a un trasformatore o a un porto di esportazione. In periodi di raccolti abbondanti, il grano in eccesso viene immagazzinato in mucchi senza silos o bidoni, causando notevoli perdite.

Silos di cemento a dogheModifica

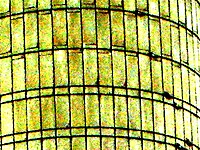

Immagine ad alto contrasto che mostra le doghe di cemento intrecciate, e come i cerchi inferiori sono allineati sui bordi delle doghe.

|

I piccoli silos a doghe possono essere ampliati verso l’alto. Vengono aggiunti altri cerchi per rinforzare le doghe inferiori.

|

I silos a doghe in cemento sono costruiti da piccoli blocchi di cemento prefabbricati con scanalature lungo ogni bordo che li bloccano insieme in un guscio ad alta resistenza. Il calcestruzzo è molto più forte in compressione che in tensione, quindi il silo è rinforzato con cerchi in acciaio che circondano la torre e comprimono le doghe in un anello stretto. Le pile verticali sono tenute insieme dall’intreccio delle estremità delle doghe per una breve distanza intorno al perimetro di ogni strato, e da cerchi che sono serrati direttamente attraverso i bordi delle doghe.

La pressione statica del materiale all’interno del silo che preme verso l’esterno sulle doghe aumenta verso il fondo del silo, quindi i cerchi possono essere molto distanziati verso l’alto ma diventano progressivamente più ravvicinati verso il fondo per evitare che le cuciture si aprano e il contenuto fuoriesca.

I sili a doghe in cemento sono costruiti con componenti comuni progettati per un’alta resistenza e una lunga durata. Hanno la flessibilità di avere la loro altezza aumentata secondo le necessità dell’azienda e il potere d’acquisto dell’agricoltore, o di essere completamente smontati e reinstallati altrove se non sono più necessari.

Silos a torre a basso ossigenoModifica

I silos a basso ossigeno sono progettati per mantenere il contenuto in un’atmosfera a basso ossigeno in ogni momento, per mantenere il contenuto fermentato in uno stato di alta qualità e per prevenire la muffa e la decomposizione, come può avvenire negli strati superiori di un silo o bunker di doghe. I sili a bassa ossigenazione sono aperti direttamente all’atmosfera solo durante il caricamento iniziale del foraggio, e anche lo scivolo di scarico è sigillato contro le infiltrazioni d’aria.

Sarebbe costoso progettare una struttura così grande che sia immune ai cambiamenti di pressione atmosferica nel tempo. Invece, la struttura del silo è aperta all’atmosfera, ma l’aria esterna è separata dall’aria interna da grandi sacchi impermeabili sigillati alle aperture di sfiato del silo. Nel calore del giorno, quando il silo è riscaldato dal sole, il gas intrappolato all’interno del silo si espande e i sacchi “respirano” e collassano. Di notte il silo si raffredda, l’aria all’interno si contrae e i sacchi “respirano” e si espandono di nuovo.

Mentre gli iconici sili blu Harvestore a basso tenore di ossigeno erano una volta molto comuni, la velocità del loro meccanismo di scarico non era in grado di corrispondere ai tassi di produzione dei moderni sili a bunker, e questo tipo di silo è andato in declino. Le spese di riparazione dello scaricatore hanno anche gravemente danneggiato la reputazione di Harvestore, perché il meccanismo di alimentazione dello scaricatore si trova sul fondo del silo sotto tonnellate di insilato. In caso di rottura della catena di taglio, le riparazioni possono costare fino a 10.000 dollari. Il silo potrebbe aver bisogno di essere parzialmente o completamente svuotato con mezzi alternativi, per disotterrare lo scaricatore rotto e recuperare i componenti rotti persi nell’insilato sul fondo della struttura.

Nel 2005 la società Harvestore ha riconosciuto questi problemi e ha lavorato per sviluppare nuovi scaricatori con una portata doppia rispetto ai modelli precedenti per rimanere competitivi con i bunker, e con una resistenza della catena di scarico molto maggiore. Ora stanno anche usando dei controllori di motore a frequenza variabile con rilevamento del carico per ridurre la probabilità di rottura del meccanismo e per controllare il movimento del braccio di avanzamento dell’alimentatore.

Silo bunkerModifica

I sili bunker sono trincee, di solito con pareti di cemento, che vengono riempite e imballate con trattori e pale. La trincea riempita è coperta da un telo di plastica per renderla ermetica. Questi silos sono di solito scaricati con un trattore e un caricatore. Sono poco costosi e particolarmente adatti a operazioni molto grandi.

Silo a saccoModifica

I sili a sacco sono tubi di plastica pesanti, di solito da 8 a 12 piedi (da 2,4 a 3,6 m) di diametro, e di lunghezza variabile a seconda della quantità di materiale da stoccare. Sono imballati usando una macchina fatta per lo scopo, e sigillati su entrambe le estremità. Vengono scaricati con un trattore e un caricatore o una minipala. Il sacco viene scartato in sezioni man mano che viene strappato. I sili a sacco richiedono un piccolo investimento di capitale. Possono essere usati come misura temporanea quando la crescita o le condizioni del raccolto richiedono più spazio, anche se alcune fattorie li usano ogni anno.

BinsEdit

Un bin è tipicamente molto più corto di un silo, ed è tipicamente usato per contenere materia secca come cemento o grano. Il grano è spesso asciugato in un essiccatore di grano prima di essere immagazzinato nel silo. I bidoni possono essere rotondi o quadrati, ma i bidoni rotondi tendono a svuotarsi più facilmente a causa della mancanza di angoli in cui il materiale immagazzinato può incastrarsi e incrostarsi.

Il materiale immagazzinato può essere in polvere, come chicchi di semi, o come pannocchie di mais. A causa della natura secca del materiale immagazzinato, tende ad essere più leggero dell’insilato e può essere più facilmente gestito da scaricatori di grano sotto il pavimento. Per facilitare l’essiccazione dopo il raccolto, alcuni silos per cereali contengono un pozzo centrale forato o schermato per permettere una più facile infiltrazione dell’aria nel grano immagazzinato.

Silos di stoccaggio del cementoModifica

Ci sono diversi tipi di sili di cemento come il silo mobile a basso livello e il silo statico verticale, che sono utilizzati per contenere e scaricare il cemento e altri materiali in polvere come il PFA (Pulverised Fuel Ash). I sili a basso livello sono completamente mobili con capacità da 100 a 750 tonnellate. Sono semplici da trasportare e facili da installare in loco. Questi silos mobili sono generalmente dotati di un sistema di pesatura elettronico con display digitale e stampante. Questo permette di controllare qualsiasi quantità di cemento o polvere scaricata dal silo e fornisce anche un’indicazione precisa di ciò che rimane all’interno del silo. I sili statici verticali hanno capacità da 200 a 800 tonnellate. Sono considerati un’opzione a bassa manutenzione per lo stoccaggio di cemento o altre polveri. I sili di cemento possono essere usati in combinazione con impianti di dosaggio alimentati da bidoni.

Sili di sabbia e saleModifica

Sabbia e sale per la manutenzione invernale delle strade sono immagazzinati in sili a forma di cupola conica (tetto a capriate trasparenti). Questi sono più comuni in Nord America, in particolare in Canada e negli Stati Uniti. La forma è basata sulla forma naturale che si forma quando si impilano i solidi. La cupola è fatta di pannelli di legno prefabbricati con singoli installati su una base circolare di cemento armato. L’ingresso aperto del baldacchino permette ai caricatori frontali di riempire e recuperare facilmente. Questi si trovano di solito lungo l’autostrada principale o strade primarie chiave.

Silos di tessutoModifica

I silos di tessuto sono costruiti con un sacco di tessuto sospeso all’interno di un telaio rigido e strutturale. I tessuti a base di poliestere sono spesso utilizzati per la fabbricazione del materiale del sacco, con particolare attenzione alla dimensione dei pori del tessuto. Le aree superiori del tessuto del silo sono spesso prodotte con una dimensione dei pori leggermente più grande, con l’intento di agire come un filtro di ventilazione durante il riempimento del silo. Alcuni progetti includono filo metallico all’interno del tessuto, fornendo un percorso statico conduttivo dalla superficie del tessuto alla terra. Il telaio di un silo di tessuto è tipicamente costruito in acciaio. I sili di tessuto sono un’opzione attraente per il loro costo relativamente basso rispetto ai sili convenzionali. Tuttavia, quando i sili di tessuto sono usati per immagazzinare materiali combustibili granulari o particolati, le pratiche convenzionali prescritte dagli standard di consenso stabiliti dall’industria che affrontano i rischi della polvere combustibile non possono essere applicate senza una considerevole analisi ingegneristica del sistema.