Sfondo

Il rame è uno degli elementi chimici di base. Nel suo stato quasi puro, il rame è un metallo rosso-arancio noto per la sua alta conducibilità termica ed elettrica. È comunemente usato per produrre un’ampia varietà di prodotti, tra cui fili elettrici, pentole e padelle, tubi, radiatori per automobili e molti altri. Il rame è anche usato come pigmento e conservante per carta, vernice, tessuti e legno. Viene combinato con lo zinco per produrre l’ottone e con lo stagno per produrre il bronzo.

Il rame fu usato per la prima volta già 10.000 anni fa. Un ciondolo di rame di circa 8700 a.C. è stato trovato in quello che oggi è il nord dell’Iraq. Ci sono prove che da circa 6400 a.C. il rame veniva fuso e colato in oggetti nell’area ora conosciuta come Turchia. Nel 4500 a.C. questa tecnologia era praticata anche in Egitto. La maggior parte del rame usato prima del 4000 a.C. proveniva dalla scoperta casuale di affioramenti isolati di rame nativo o da meteoriti che avevano impattato la Terra. La prima menzione dell’estrazione sistematica del minerale di rame risale al 3800 a.C. circa, quando un riferimento egiziano descrive le operazioni minerarie nella penisola del Sinai.

Nel 3000 a.C. circa, grandi depositi di minerale di rame furono trovati sull’isola di Cipro nel Mar Mediterraneo. Quando i Romani conquistarono Cipro, diedero al metallo il nome latino aes cyprium, spesso abbreviato in cyprium. Più tardi questo fu corrotto in cuprum, da cui deriva la parola inglese copper e il simbolo chimico Cu.

In Sud America, gli oggetti di rame venivano prodotti lungo la costa settentrionale del Perù già nel 500 a.C., e lo sviluppo della metallurgia del rame era ben avanzato quando l’impero Inca cadde sotto i soldati spagnoli conquistatori nel 1500.

Negli Stati Uniti, la prima miniera di rame fu aperta a Branby, Connecticut, nel 1705, seguita da una a Lancaster, Pennsylvania, nel 1732. Nonostante questa prima produzione, la maggior parte del rame usato negli Stati Uniti fu importato dal Cile fino al 1844, quando iniziò l’estrazione di grandi depositi di minerale di rame di alto grado intorno al lago Superiore. Lo sviluppo di tecniche di lavorazione più efficienti alla fine del 1800 ha permesso l’estrazione di minerali di rame di qualità inferiore da enormi miniere a cielo aperto negli Stati Uniti occidentali.

Oggi, gli Stati Uniti e il Cile sono i primi due paesi produttori di rame al mondo, seguiti da Russia, Canada e Cina.

Materie prime

Il rame puro si trova raramente in natura, ma è solitamente combinato con altre sostanze chimiche sotto forma di minerali di rame. Ci sono circa 15 minerali di rame estratti commercialmente in 40 paesi del mondo. I più comuni sono conosciuti come minerali di solfuro in cui il rame è chimicamente legato allo zolfo. Altri sono conosciuti come minerali di ossido, minerali di carbonato o minerali misti a seconda delle sostanze chimiche presenti. Molti minerali di rame contengono anche quantità significative di oro, argento, nichel e altri metalli preziosi, oltre a grandi quantità di materiale commercialmente inutile. La maggior parte dei minerali di rame estratti negli Stati Uniti contengono solo circa l’1,2-1,6% di rame in peso.

Il minerale di solfuro più comune è la calcopirite, CuFeS 2 , conosciuta anche come pirite di rame o minerale di rame giallo. La calcocite, Cu 2 S, è un altro minerale di solfuro.

La cuprite, o minerale di rame rosso, Cu 2 O, è un minerale di ossido. La malachite, o minerale di rame verde, Cu(OH) 2 -CuCO 3 , è un importante minerale carbonato, così come l’azzurrite, o carbonato di rame blu, Cu(OH) 2 -2CuCO 3 .

Altri minerali includono tennantite, boronite, crisocolla e atacamite.

Oltre ai minerali stessi, diversi altri prodotti chimici sono spesso usati per trattare e raffinare il rame. Questi includono acido solforico, ossigeno, ferro, silice e vari composti organici, a seconda del processo utilizzato.

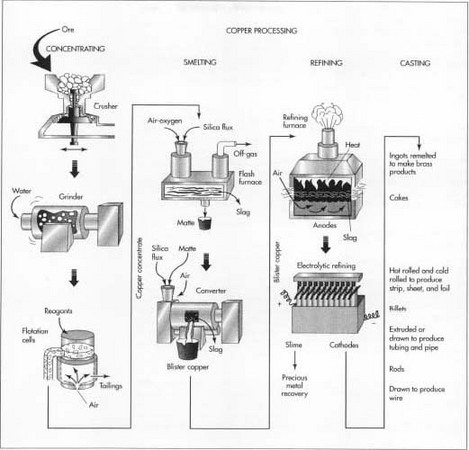

Il processo di produzione

Il processo di estrazione del rame dal minerale di rame varia a seconda del tipo di minerale e della purezza desiderata del prodotto finale. Ogni processo consiste in diverse fasi in cui i materiali indesiderati vengono rimossi fisicamente o chimicamente, e la concentrazione di rame viene progressivamente aumentata. Alcune di queste fasi sono condotte sul sito stesso della miniera, mentre altre possono essere condotte in strutture separate.

Ecco le fasi utilizzate per trattare i minerali di solfuro che si trovano comunemente negli Stati Uniti occidentali.

Estrazione

- 1 La maggior parte dei minerali di solfuro sono estratti da enormi miniere a cielo aperto mediante perforazione e brillamento con esplosivi. In questo tipo di estrazione, il materiale situato sopra il minerale, chiamato strato di copertura, viene prima rimosso per esporre il deposito di minerale sepolto. Questo produce una fossa aperta che può crescere fino a un miglio o più in larghezza. Una strada per permettere l’accesso alle attrezzature scende a spirale lungo i pendii interni della cava.

- 2 Il minerale esposto è raccolto da grandi pale elettriche capaci di caricare 500-900 piedi cubi (15-25 metri cubi) in un solo morso. Il minerale viene caricato in giganteschi autocarri a cassone ribaltabile, chiamati haul trucks, e viene trasportato su e fuori dalla cava.

Concentrazione

Il minerale di rame di solito contiene una grande quantità di sporcizia, argilla e una varietà di minerali non contenenti rame. Il primo passo è quello di rimuovere parte di questo materiale di scarto. Questo processo è chiamato concentrazione ed è solitamente fatto con il metodo della flottazione.

- 3 Il minerale viene frantumato in una serie di frantoi a cono. Un frantoio a cono consiste in un cono di macinazione interno che ruota su un asse verticale eccentrico all’interno di un cono esterno fisso. Quando il minerale viene alimentato nella parte superiore del frantoio, viene schiacciato tra i due coni e rotto in pezzi più piccoli.

- 4 Il minerale frantumato viene poi macinato ancora più piccolo da una serie di mulini. In primo luogo, viene mescolato con acqua e messo in un mulino a barre, che consiste in un grande contenitore cilindrico riempito con numerose barre d’acciaio di lunghezza ridotta. Mentre il cilindro ruota sul suo asse orizzontale, le barre d’acciaio ruotano e rompono il minerale in pezzi di circa 3 mm di diametro. La miscela di minerale e acqua viene ulteriormente frantumata in due mulini a sfere, che sono come un mulino a barre, tranne che per le sfere d’acciaio utilizzate al posto delle barre. Lo slurry di minerale finemente macinato che emerge dal mulino a sfere finale contiene particelle di circa 0,01 pollici (0,25 mm) di diametro.

- 5 L’impasto viene mescolato con vari reagenti chimici, che rivestono le particelle di rame. Viene anche aggiunto un liquido, chiamato schiumogeno. L’olio di pino o l’alcool a catena lunga sono spesso usati come schiumogeni. Questa miscela viene pompata in serbatoi rettangolari, chiamati celle di flottazione, dove l’aria viene iniettata nel liquame attraverso il fondo dei serbatoi. I reagenti chimici fanno sì che le particelle di rame si aggrappino alle bolle mentre salgono in superficie. La schiuma forma uno spesso strato di bolle, che trabocca dai serbatoi e viene raccolto in trogoli. Le bolle sono lasciate condensare e l’acqua viene scaricata. La miscela risultante, chiamata concentrato di rame, contiene circa il 25-35% di rame insieme a vari solfuri di rame e ferro, più piccole concentrazioni di oro, argento e altri materiali. I materiali rimanenti nel serbatoio sono chiamati ganga o sterili. Vengono pompati in bacini di decantazione e lasciati asciugare.

Fusione

Una volta che i materiali di scarto sono stati fisicamente rimossi dal minerale, il concentrato di rame rimanente deve subire diverse reazioni chimiche per rimuovere il ferro e lo zolfo. Questo processo è chiamato fusione e tradizionalmente coinvolge due forni come descritto di seguito. Alcuni impianti moderni utilizzano un unico forno, che combina entrambe le operazioni.

- 6 Il concentrato di rame viene alimentato in un forno insieme a un materiale siliceo, chiamato flusso. La maggior parte delle fonderie di rame utilizza forni flash arricchiti di ossigeno in cui l’aria preriscaldata e arricchita di ossigeno viene forzata nel forno per bruciare con olio combustibile. Il concentrato di rame e il fondente si fondono e si raccolgono sul fondo del forno. Gran parte del ferro nel concentrato si combina chimicamente con il fondente per formare una scoria, che viene scremata dalla superficie del materiale fuso. Gran parte dello zolfo nel concentrato si combina con l’ossigeno per formare anidride solforosa, che viene espulsa dal forno come gas e viene ulteriormente trattata in un impianto acido per produrre acido solforico. Il materiale fuso rimanente sul fondo della fornace è chiamato matte. È una miscela di solfuri di rame e solfuri di ferro e contiene circa il 60% di rame in peso.

- 7 La matta fusa viene estratta dal forno e versata in un secondo forno chiamato convertitore. Viene aggiunto ulteriore flusso di silice e l’ossigeno viene soffiato attraverso il materiale fuso. Le reazioni chimiche nel convertitore sono simili a quelle del forno flash. Il flusso di silice reagisce con il ferro rimanente per formare una scoria, e l’ossigeno reagisce con lo zolfo rimanente per formare anidride solforosa. Le scorie possono essere reimmesse nel forno flash per agire come un flusso, e l’anidride solforosa viene elaborata attraverso l’impianto acido. Dopo che le scorie vengono rimosse, un’iniezione finale di ossigeno rimuove tutto tranne una traccia di zolfo. Il materiale fuso risultante è chiamato blister e contiene circa il 99% di rame in peso.

Raffinazione

Anche se la bolla di rame è rame puro al 99%, contiene ancora livelli abbastanza alti di zolfo, ossigeno e altre impurità da ostacolare un’ulteriore raffinazione. Per rimuovere o regolare i livelli di questi materiali, il rame in bolla viene prima raffinato a fuoco prima di essere inviato al processo finale di elettrificazione.

- 8 Il rame in bolla viene riscaldato in un forno di raffinazione, che è simile a un convertitore descritto sopra. L’aria viene soffiata nel blister fuso per ossidare alcune impurità. Un flusso di carbonato di sodio può essere aggiunto per rimuovere tracce di arsenico e antimonio. Un campione del materiale fuso viene prelevato e un operatore esperto determina quando le impurità hanno raggiunto un livello accettabile. Il rame fuso, che è puro al 99,5% circa, viene poi versato in stampi per formare grandi anodi elettrici, che fungono da terminali positivi per il processo di elettrificazione.

- 9 Ogni anodo di rame è posto in un serbatoio individuale, o cella, fatta di polimero-calcestruzzo. Ci possono essere fino a 1.250 serbatoi in funzione contemporaneamente. Un foglio di rame è posto all’estremità opposta del serbatoio per agire come catodo, o terminale negativo. I serbatoi sono riempiti con una soluzione acida di solfato di rame, che funge da conduttore elettrico tra l’anodo e il catodo. Quando una corrente elettrica viene fatta passare attraverso ogni serbatoio, il rame viene spogliato dall’anodo e si deposita sul catodo. La maggior parte delle impurità rimanenti cadono dalla soluzione di solfato di rame e formano una melma sul fondo del serbatoio. Dopo circa 9-15 giorni, la corrente viene spenta e i catodi vengono rimossi. I catodi ora pesano circa 300 lb (136 kg) e sono rame puro al 99,95-99,99%.

- 10 La melma che si raccoglie sul fondo del serbatoio contiene oro, argento, selenio e tellurio. Viene raccolta e trattata per recuperare questi metalli preziosi.

Fusione

- 11 Dopo la raffinazione, i catodi di rame sono fusi e fusi in lingotti, torte, billette o barre a seconda dell’applicazione finale. I lingotti sono mattoni rettangolari o trapezoidali, che vengono rifusi insieme ad altri metalli per fare prodotti in ottone e bronzo. Le torte sono lastre rettangolari di circa 20 cm di spessore e fino a 8,5 m di lunghezza. Vengono laminate per fare lastre, strisce, fogli e fogli di rame. Le billette sono tronchi cilindrici di circa 20 cm di diametro e lunghi diversi piedi (metri). Sono estruse o trafilate per fare tubi di rame. Le barre hanno una sezione trasversale rotonda di circa 1,3 cm di diametro. Di solito vengono fusi in lunghezze molto lunghe, che vengono arrotolate. Questo materiale arrotolato viene poi trafilato ulteriormente per fare il filo di rame.

Controllo di qualità

Poiché le applicazioni elettriche richiedono un livello molto basso di impurità, il rame è uno dei pochi metalli comuni che sono raffinati fino a quasi il 100% di purezza. Il processo descritto sopra ha dimostrato di produrre rame di purezza molto elevata. Per garantire questa purezza, i campioni sono analizzati in varie fasi per determinare se è necessaria una regolazione del processo.

Sottoprodotti/rifiuti

Il recupero dell’acido solforico dal processo di fusione del rame non solo fornisce un sottoprodotto redditizio, ma riduce anche significativamente l’inquinamento dell’aria causato dallo scarico del forno. Anche l’oro, l’argento e altri metalli preziosi sono sottoprodotti importanti.

I prodotti di scarto includono lo strato di copertura dell’operazione di estrazione, gli scarti dell’operazione di concentrazione e le scorie dell’operazione di fusione. Questi rifiuti possono contenere concentrazioni significative di arsenico, piombo e altre sostanze chimiche, che rappresentano un potenziale pericolo per la salute dell’area circostante. Negli Stati Uniti, l’Agenzia per la protezione dell’ambiente (EPA) regola lo stoccaggio di questi rifiuti e la bonifica dell’area una volta che le operazioni di estrazione e lavorazione sono cessate. Il volume del materiale coinvolto – in alcuni casi, miliardi di tonnellate di rifiuti – rende questo un compito formidabile, ma presenta anche alcune opportunità potenzialmente redditizie per recuperare i materiali utilizzabili contenuti in questi rifiuti.

Il futuro

Si prevede che la domanda di rame rimanga alta, specialmente nelle industrie elettriche ed elettroniche. Le tendenze attuali nella lavorazione del rame vanno verso metodi e attrezzature che usano meno energia e producono meno inquinamento atmosferico e rifiuti solidi. Negli Stati Uniti, questo è un compito difficile a causa dei severi controlli ambientali e dei minerali di rame a bassissima concentrazione disponibili. In alcuni casi, i costi di produzione possono aumentare significativamente.

Una tendenza incoraggiante è l’aumento dell’uso del rame riciclato. Attualmente più della metà del rame prodotto negli Stati Uniti proviene dal rame riciclato. Il 55% del rame riciclato proviene da operazioni di lavorazione del rame, come la formatura delle viti, e il 45% proviene dal recupero di prodotti di rame usati, come il filo elettrico e i radiatori delle automobili. La percentuale di rame riciclato è destinata a crescere con l’aumento dei costi della nuova lavorazione del rame.

Dove saperne di più

Libri

Brady, George S., Henry R. Clauser, e John A. Vaccari. Manuale dei materiali. McGraw-Hill, 1997.

Heiserman, David L. Exploring Chemical Elements and Their Compounds. TAB Books, 1992.

Hombostel, Caleb. Materiali da costruzione. John Wiley and Sons, Inc., 1991.

Kroschwitz, Jacqueline I. e Mary Howe-Grant, ed. Enciclopedia della tecnologia chimica. John Wiley and Sons, Inc., 1993.

Stwertka, Albert. Una guida agli elementi. Oxford University Press, 1996.

Periodici

Baum, Dan e Margaret L. Knox. “Vogliamo che la gente che ha un problema con i rifiuti delle miniere pensi a Butte”. Smithsonian (novembre 1992): 46-52, 54-57.

Shimada, Izumi e John F. Merkel. “Metallurgia delle leghe di rame nell’antico Perù”. Scientific American (luglio 1991): 80-86.

Altro

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html .

– Chris Cavette