03 Jan Pepperidge Farm Tour

Ancora leader

Pepperidge Farm continua a investire nella più recente robotica e in altri sistemi all’avanguardia per aumentare l’efficienza, la capacità e la flessibilità della produzione nel suo stabilimento di Denver, Pa,

di Dan Malovany

Quando lo stabilimento di Denver, in Pennsylvania, è stato avviato nel 1991, il più recente giocatore della Pepperidge Farm aveva tutte le attrezzature per essere un’operazione all-star per gli anni a venire. Costruito su 611.000 piedi quadrati al costo quasi inaudito di 180 milioni di dollari, lo stabilimento di Denver ha richiesto sette anni di lavoro e un inizio di tecnologia che incorporava le capacità di produzione integrata nel computer (CIM) più complete del suo tempo.

Tuttavia, come ogni debuttante, lo stabilimento di Denver aveva bisogno di un po’ di rodaggio prima di poter davvero mostrare il suo potenziale. I primi passi verso il successo in serie A hanno comportato l’addestramento dei dipendenti sui nuovi computer e sull’automazione, quindi la creazione di una struttura operativa che permettesse ai lavoratori di sfruttare questa tecnologia. Inizialmente, più della metà dei dipendenti venivano dalla vecchia panetteria di Downingtown, in Pennsylvania, che Denver aveva sostituito e che si trovava a 34 miglia lungo la Pennsylvania Turnpike. Mentre molti di questi dipendenti avevano una preziosa esperienza pratica nella panificazione, avevano bisogno di una formazione quasi pari a quella di molti dei dipendenti aggiuntivi che Pepperidge Farm ha poi assunto per strada quando l’impianto ha iniziato a funzionare a metà degli anni ’90.

Questo perché le attrezzature all’avanguardia di Denver l’hanno reso uno dei nuovi tipi di panifici in cui la performance è determinata meno dall’esperienza di panificazione e più dalla comprensione dei controlli programmabili e dal rispetto dei controlli statistici. Per migliorare le prestazioni dell’impianto nel corso degli anni, il team di Denver ha dovuto escogitare nuovi sistemi che non solo hanno aumentato la curva di apprendimento della forza lavoro, ma hanno anche richiesto di pensare totalmente fuori dagli schemi per migliorare la capacità di produzione e l’efficienza della linea.

Utilizzando i dati raccolti dai controlli statistici di processo dell’impianto, i team su ogni linea si incontrano settimanalmente per analizzare i modi per ridurre le perdite, aumentare la coerenza della produzione, ridurre al minimo i cambi, migliorare la produttività, ridurre i problemi di avvio di nuovi prodotti o migliorare la sicurezza. In alcuni casi, tale ripensamento del processo ha comportato una modifica qua e là, come la determinazione che la planarità della banda sul forno Milano era un fattore critico nella produzione di biscotti sandwich sempre ovali. In altri casi, tale ripensamento ha costretto Pepperidge Farm a mettere in discussione il modo in cui produce tradizionalmente le sue icone più vendute, mentre l’azienda ha continuato a investire in nuove tecnologie emergenti.

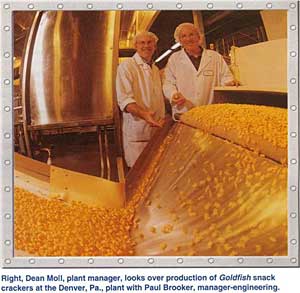

“Sappiamo che quando la tecnologia cambia, noi dobbiamo cambiare con essa”, nota Dean Moll, direttore dello stabilimento di Denver. “Quando questo stabilimento è stato costruito, eravamo ben posizionati per gli anni ’90. Ogni giorno ci assicuriamo di essere pronti per gli anni 2000. Penso che lo siamo. Solo negli ultimi tre anni, per esempio, abbiamo raddoppiato la produzione su due linee chiave – Goldfish e Milano.”

L’impianto di Denver è il tour principale della conferenza tecnica B&CMA di quest’anno. Oggi, l’impianto è diviso in due aree operative – un’area di 351.000 piedi quadrati per la produzione di biscotti e 260.000 piedi quadrati per la produzione di pane e panini. Nel complesso, l’impianto ha 12 linee, comprese tre linee di panetteria che producono pane a fette, pane francese (linea di corda) e panini. Le nove linee di biscotti producono cracker Goldfish così come una varietà di biscotti premium, che vanno dai Soft Baked e Chocolate Collections ai Milanos, Brussels e altri.

I miglioramenti della linea 7 di Goldfish e della linea 3 di Milano a cui Moll fa riferimento sono esempi classici di come Pepperidge Farm abbia trasformato lo stabilimento di Denver da una pietra miliare dell’ingegneria in cui la tecnologia controllava le persone a una struttura in cui ora le persone hanno la meglio sulle macchine.

In precedenza, sarebbe stato eretico anche solo considerare di armeggiare con il processo Goldfish. Oggi, invece, lo stabilimento utilizza un’attrezzatura per l’essiccazione a radiofrequenza che ha raddoppiato la produzione della linea. In passato, Pepperidge Farm non poteva aumentare drasticamente la capacità del forno sulla linea Goldfish perché avrebbe aumentato significativamente la quantità di umidità nel prodotto finale, che influiva sulla consistenza del cracker. Poiché l’essiccatore riduce l’umidità del cracker a metà, senza influire sul colore, la dimensione o altre caratteristiche di cottura, l’impianto è in grado di raddoppiare la capacità produttiva senza dover mettere un nuovo forno o un’ulteriore linea Goldfish. Ha anche permesso alla Pepperidge di produrre una varietà di nuove estensioni di linea, come i suoi cracker Goldfish giganti, che hanno livelli di umidità più alti.

“Questo è un esempio di tecnologia che non c’era quando lo stabilimento è stato costruito”, nota Moll. Nel complesso, aggiunge, “non è una questione di cosa faremmo diversamente se l’impianto fosse costruito oggi. Si tratta di come la tecnologia è cambiata, e come noi siamo cambiati con essa”.

Inoltre, sulla linea Goldfish, Pepperidge Farm ha aggiunto dei condizionatori, che sono simili a quelli usati negli impianti per le navi di patate, per i suoi cracker snack insaporiti. Per soddisfare il crescente numero di esigenze di marketing nel corso degli anni, il Team Goldfish ha progettato un labirinto di trasportatori che portano dalle linee a più stazioni di confezionamento da qualsiasi linea.

Pepperidge può produrre un caleidoscopio di configurazioni di confezionamento Goldfish che vanno dal servizio singolo da 1 oz. o dalle buste standard da 6 oz. ai cartoni del latte tostati al gusto, al foodservice da 31 oz. o al club store da 38 oz.

Sulla linea Milano, l’impianto ha cambiato il modo di depositare la pastella. In precedenza, l’azienda aveva due depositanti – uno come riserva se l’altro doveva essere pulito o se si rompeva. Rallentando la velocità dei depositanti e sincronizzandoli, gli ingegneri hanno aumentato la produzione del 50% senza aggiungere un altro pezzo di equipaggiamento, nota Paul Brooker, manager dell’ingegneria.

“Se uno dei depositanti si rompe, possiamo ancora far funzionare la linea con un depositante e portare la produzione a velocità come quella di prima”, dice Brooker. “Ci dà davvero flessibilità. Possiamo usare i due depositanti per massimizzare la capacità o possiamo usarli come backup se qualcosa va storto”. Queste sono le piccole cose che ti fanno superare l’ostacolo per migliorare i tuoi rendimenti.”

Con l’aumento della velocità dei depositanti, Denver nel 1998 si è mossa per installare un sistema robotico di sandwich di biscotti più veloce, di seconda generazione, che raccoglie e posiziona i biscotti ad una velocità di 1.320 al minuto rispetto agli 880 al minuto del sistema più vecchio, installato inizialmente nel 1988.

I 12 bracci robotici del nuovo sistema possono prelevare e posizionare a velocità di 120 al minuto, che è quasi il doppio della velocità del “vecchio” sistema robotico che ha 20 bracci che lavorano a una velocità di 60-75 al minuto. Brooker dice che il nuovo sistema è più veloce perché, con quattro dispositivi servo, è stato progettato per carichi utili leggeri a velocità di ciclo più elevate, mentre il vecchio sistema era stato progettato per carichi utili più pesanti e velocità di ciclo più lente per assemblare automobili e altri macchinari pesanti.

Perché la robotica sta diventando più sofisticata, più abile e sempre più accessibile, il ritorno sull’investimento è diventato più breve, dice Dave Watson, direttore dell’ingegneria aziendale della Pepperidge, che era l’ingegnere capo e uno degli architetti chiave nell’avvio dell’impianto di Denver un decennio fa.

Watson nota che il sistema robotico di prima generazione è costato 3,5 milioni di dollari, ha portato a un risparmio annuale di 1,1 milioni di dollari in costi di lavoro diretto e compensazione dei lavoratori e ha un ritorno sull’investimento di 3,9 anni. Questo è un tasso interno di rendimento (IRR) del 20,2%. Il nuovo sistema è costato 2,0 milioni di dollari, ha portato a un risparmio annuale di 1,3 milioni di dollari solo in manodopera diretta e ha un ritorno di cassa di 1,5 anni o un IRR del 41,3%, aggiunge Watson.

L’aumento della capacità ha spinto Pepperidge Farm a giustificare ulteriormente un investimento in un prototipo, un sistema robotizzato di coppettazione dei biscotti che raccoglie i singoli biscotti da un nastro in movimento e li carica con bicchieri di carta in molteplici orientamenti ad una velocità di 120 bicchieri al minuto.

“Se non si ha questa robotica, non si potrebbe nemmeno mettere abbastanza gente sulla linea per tenere il passo con la velocità di produzione”, dice Brooker. “Finché non abbiamo raggiunto queste velocità e dedicato questa linea, non potevamo giustificare gli investimenti che abbiamo fatto su di essa. Abbiamo bisogno di farlo funzionare ogni turno”, che attualmente è di 15 turni alla settimana.

Il sistema, che è diventato operativo proprio quest’estate, dispone di due cuppers robotici che raccolgono e posizionano 660 biscotti – o 100 sacchetti – al minuto. Il sistema è costato 3,2 milioni di dollari, fornirà 1,2 milioni di dollari di risparmio annuale solo in manodopera diretta e ha un ritorno di cassa di 3,26 anni o un IRR del 27,8%.

I miglioramenti dell’automazione hanno permesso all’impianto di Denver di mettere insieme una stagione di carriera per quanto riguarda le statistiche, con il numero di casse di prodotti per l’intero impianto che è aumentato del 26% a più di 12 milioni quest’anno.

Questo è quasi il 60% in più rispetto ai 7 milioni di casse di prodotto prodotte nel 1997 e il triplo della quantità prodotta durante il suo primo anno completo di funzionamento nel 1992.

Al tempo stesso, l’impianto ha ridotto i suoi rifiuti del 50%, facendo risparmiare alla società milioni di dollari. Non è sorprendente sapere, quindi, che Denver ha vinto l’equivalente del premio MVP quando il team ha ricevuto il Margaret Rudkin Award, dal nome del fondatore della Pepperidge, per lo stabilimento dell’anno.

“Siamo stati abbastanza fortunati da iniziare come un impianto di primo livello, e abbiamo investito negli anni per mantenerlo all’avanguardia”, dice Moll, che nota che Denver ha ricevuto la certificazione ISO 9002 quest’anno. “

Quello che sta guidando la crescita di Pepperidge Farm negli ultimi anni è stato il passaggio dell’azienda a una strategia a icone, dove l’azienda mette la sua forza di marketing dietro i più grandi e migliori prodotti del suo portafoglio, compresi i pani Goldfish, Milano e Swirl. Aumentando le vendite di questi prodotti, i volumi della linea crescono, il che migliora l’efficienza della produzione. Nel frattempo, parte del denaro risparmiato grazie all’aumento dell’efficienza viene incanalato nel marketing e nei programmi di R&D per creare nuove confezioni, aumentare i budget pubblicitari o lanciare nuovi prodotti, come il debutto di successo dei Milano ricoperti di cioccolato che saranno prodotti stagionalmente più avanti quest’anno.

La produzione funziona tipicamente 24 ore al giorno, da cinque a sette giorni a settimana. La farina sfusa è immagazzinata in 10 silos da 120.000 libbre. Due silos da 120.000 libbre contengono lo zucchero. La farina viene trasferita in bidoni d’uso da 20.000 libbre per garantire un accurato dimensionamento e tempi di ciclo più rapidi. L’impianto ha serbatoi da 50.000 libbre per l’accorciamento, lo sciroppo di mais, l’olio di canola, l’olio misto e un serbatoio per il cioccolato da 80.000 libbre. Sei bidoni riempiti manualmente contengono gli ingredienti minori, come la farina di segale, l’amido e il glutine di grano. I micro ingredienti sono misurati a mano, poi messi in carrelli che contengono ciascuno un lotto.

Al livello del mezzanino, la sala di controllo del sistema CIM di Denver assomiglia a Houston Control, dove i computer centrali di supervisione supervisionano una rete di più di 100 PC industriali collegati da linee in fibra ottica. Ogni linea ha il suo computer di supervisione, così come la gestione e la miscelazione degli ingredienti. Pepperidge Farm ha sostituito i suoi PC/2 IBM 386 iniziali con IBM 486, che usano software e hardware generalmente disponibili, non proprietari, il che rende l’aggiornamento più conveniente.

Al livello del mezzanino sul lato dei biscotti, cinque miscelatori per biscotti da 1.300 libbre e due per cracker da 1.500 libbre controllano la formulazione e il tempo di miscelazione. Tutti sono dotati di sistemi a CO2 per controllare la temperatura dell’impasto. Dopo la miscelazione, i lotti cadono attraverso scivoli di 20 piedi, che sono issati attraverso fessure sul pavimento, fino al primo livello.

Su sei linee di biscotti, tre producono biscotti ricoperti di cioccolato o ricoperti. Altre producono biscotti morbidi, frollini, confezioni assortite o una varietà di biscotti con gocce di cioccolato e altri biscotti con taglio a filo. La linea 1 produce anche gli snack Goldfish Graham. Le dimensioni del forno variano da 150 a 300 piedi sulle linee di biscotti.

Perfettamente uniche sono le linee Milano. Lì, dopo il confezionamento, i biscotti viaggiano attraverso un forno di 150 piedi verso un tunnel di raffreddamento di 60 piedi. Per assicurare un raffreddamento adeguato, Pepperidge ha usato un dispositivo simile a una “talpa” del forno per misurare la temperatura del tunnel, la velocità dell’aria e altre variabili. Dopo che il mini-bottomatore applica la copertura di arancia, menta o cioccolato, i Milanos viaggiano verso i sistemi robotizzati di sandwiching. I Milanos ripieni di doppio cioccolato ricevono un altro rivestimento da un secondo bottomer prima del sandwich. Poiché hanno il doppio del ripieno, i Milanos riempiti di doppio cioccolato ricevono un secondo raffreddamento per assicurare che il prodotto sia sigillato.

Poi, i Milanos corrono verso la tappatrice robotica ad una velocità di 1.320 al minuto. Usando un principio di contro-flusso, cinque biscotti alla volta si dirigono verso il sistema anteriore, mentre sei tazze alla volta vengono denudate dalla parte posteriore. Una fotocellula assicura che le tazze siano state denudate, mentre una seconda si assicura che il biscotto sia adeguatamente ricoperto. Se vede del cioccolato fondente, come nel ripieno, e non della vaniglia bianca, come nel biscotto, il sistema supporrà che il biscotto non sia stato riempito. Nel complesso, il sistema è programmato per riempire le tazze. Se i biscotti non vengono raccolti, vengono convogliati alla fine e riciclati più tardi o scartati.

Dopo il riempimento, le tazze riempite fanno un giro di 180° verso le farcitrici, che le mettono nel sacchetto, che vengono sigillate, poi incartate e mandate al magazzino.

Nella linea Goldfish, l’impasto appena mescolato e lievitato riceve una fermentazione prolungata prima di essere scaricato dal mezzanino al primo piano, dove viene laminato, fustellato e cotto. Dopo essere passati attraverso l’essiccatore a radiofrequenza, che riduce a metà l’umidità del prodotto fino al suo giusto livello, i Goldfish viaggiano attraverso uno stagionatore e un nuovo accumulatore di dimensioni maggiori, che è stato installato quando la capacità della linea è stata raddoppiata.

Dall’accumulatore, i Goldfish si dirigono in trasportatori a secchiello verso uno dei tanti scaler, che mettono il peso esatto del prodotto nella confezione sottostante. Dopo la sigillatura, i sacchetti pieni di pesci rossi viaggiano in fila indiana verso le confezionatrici.

Sulla linea, sofisticati sensori controllano meticolosamente il colore, l’umidità, l’altezza e la quantità di olio o sale. Il personale del QA prende regolarmente dei campioni della linea per il punteggio e i test.

Nel vasto magazzino, gli impiegati smontano il prodotto dai trasportatori per deposito. Ogni giorno, circa 40 rimorchi di trattori sono riempiti a Denver, la cui operazione di biscotti serve 120 depositi del Mid-Atlantic e del New England. In genere, il magazzino contiene una settimana di inventario di biscotti e cracker.

La semplificazione dei cambi sono due aree che l’azienda sta cercando di migliorare sul lato dei biscotti. In precedenza, Denver effettuava i cambi dopo ogni turno di 8 ore. Ora lo stabilimento li fa a metà turno “per ridurre il nostro inventario a zero”, dice Moll.

“Stiamo imparando dal lato della panetteria come cambiare al volo”, spiega Moll. “

Lo sviluppo di nuovi prodotti è un’altra area in cui Pepperidge Farm e il suo stabilimento di Denver stanno cercando di semplificare. In precedenza, normalmente ci volevano 4-6 mesi per introdurre un nuovo prodotto. Nell’ambito di un nuovo programma chiamato “Project Lightening”, l’azienda vuole passare dall’idea alla produzione in due mesi.

Tali sfide per ridurre i costi, migliorare la qualità, migliorare la produzione e aumentare la sicurezza, insieme ai 20 rigorosi standard della certificazione ISO 9002, hanno spinto Moll a riorganizzare la struttura di gestione dello stabilimento. Oggi, per supervisionare la produzione, Denver ha tre product manager – uno per la panetteria, i biscotti e i cracker – che riportano al direttore operativo William Livingstone. Per sorvegliare gli ingredienti in entrata e il prodotto in uscita, i responsabili della pianificazione, della ricezione, dell’immagazzinamento e della spedizione fanno capo al responsabile della catena di approvvigionamento Stephen Lieb.

“Parte della ragione dei cambiamenti sistematici che abbiamo fatto è dovuta alla crescita dell’azienda nel corso degli anni”, dice Moll. “E poiché abbiamo dovuto inserire nuove persone, abbiamo bisogno di un sistema forte per produrre costantemente prodotti che siano all’altezza degli standard della nostra azienda”.”

Chiesto cosa farebbe in modo diverso se avesse la possibilità di ricostruire l’impianto di Denver da zero, Moll risponde: “Non penso che sia un caso di cosa avremmo fatto diversamente. Abbiamo fatto un buon lavoro. È un impianto meraviglioso. Il nostro compito è – man mano che la tecnologia cambia – migliorare quello che abbiamo qui e renderlo migliore.”

Con un tale mandato, si può dire che per Pepperidge Farm “non c’è mai un giorno qualunque” a Denver, Pa.