- Impara i termini e i processi coinvolti nell’estrarre il tesoro dal fuoco del forno

- Che cos’è la fusione dei metalli?

- Terminologia della fusione

- Stampo di fusione

- Copia e trascinamento

- Swing e ram

- Core di stampaggio

- Tolleranza dimensionale

- Finitura della superficie

- Metodi di fusione dei metalli

- Stampi riutilizzabili

- Stampi permanenti

- Stampi semipermanenti

- Fusione a filo

- Fusione centrifuga

- Fusione a pressione

- Fusione in stampo

- Fusione continua

- Stampi estensibili

- Fusione in sabbia

- Fusione in conchiglia

- Fusione ad iniezione (fusione a cera persa)

- Processo di fusione in stampo pieno o in schiuma

- Confronto dei processi di fusione

Impara i termini e i processi coinvolti nell’estrarre il tesoro dal fuoco del forno

Che cos’è la fusione dei metalli?

La fusione dei metalli è il processo di fabbricazione di oggetti versando metallo fuso in uno spazio vuoto sagomato. Il metallo poi si raffredda e si indurisce nella forma datagli da questo stampo sagomato. La fusione è spesso un modo meno costoso di produrre un pezzo rispetto alla lavorazione del pezzo da un pezzo di metallo solido. Ci sono molti metodi di fusione del metallo tra cui scegliere. Quale tipo di fusione è più efficiente dipende dai metalli usati, dalle dimensioni della produzione e dalla complessità della fusione.

Prima di iniziare una produzione, è utile conoscere alcuni termini e metodi della fonderia.

- Salta a Terminologia della fusione

- Salta a Tipi di fusione dei metalli

Terminologia della fusione

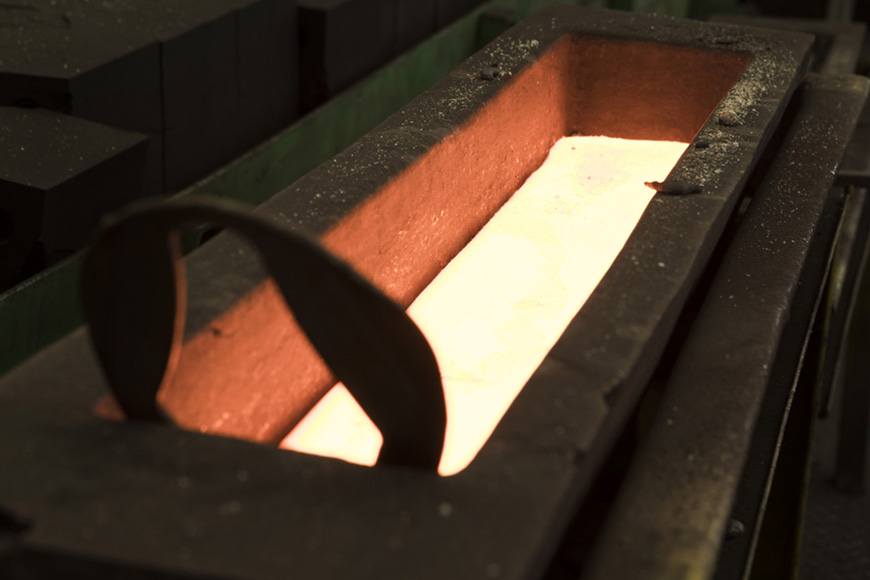

Stampo di fusione

Uno stampo è una cavità in un materiale che riceve metallo liquido e produce un oggetto raffreddato nella forma di quella cavità. Gli stampi possono essere semplici. Le forme usate per creare lingotti di metallo sono come teglie, con il metallo semplicemente versato all’interno e lasciato raffreddare. La maggior parte degli stampi sono per forme più complesse e sono basati su un modello. Il modello impresso in uno stampo diviso. Metà del modello è impresso su un lato dello stampo e metà sull’altro, e poi le metà sono serrate insieme prima che lo stampo sia riempito. Facendo lo stampo in due parti, il modello può essere ritirato prima del riempimento. Questi stampi possono essere fatti con una divisione orizzontale

Copia e trascinamento

Nello stampaggio orizzontale, la metà superiore dello stampo è chiamata piviale, e la metà inferiore è chiamata trascinamento.

Swing e ram

Nello stampaggio verticale, la metà anteriore dello stampo è chiamata swing, e la metà posteriore è chiamata ram.

Core di stampaggio

Se uno stampo deve avere spazi interni o fori, viene spesso fatta un’anima. Queste anime hanno la forma dello spazio interno. Le anime sono di solito tenute in posizione estendendosi oltre la colata ed essendo tenute in posizione attraverso le stampe dell’anima, che sospende l’anima come un ponte tra due sponde. Gli spazi vuoti intorno all’anima si riempiranno di metallo, e l’anima sarà rimossa dalla fusione finale, lasciando un buco dove era una volta. Se l’anima è molto lunga, potrebbe essere sostenuta da cappelletti per sostenerla. Questi sono di solito fatti dello stesso metallo della colata finale perché si siedono nello spazio che si riempirà di materiale e diventerà parte della colata finale.

Tolleranza dimensionale

Uno dei fattori importanti nella scelta di un metodo di colata è la tolleranza dimensionale. La tolleranza dimensionale è la variazione accettabile nelle dimensioni del prodotto finale. Il metallo si restringe quando si raffredda, e il tipo di fusione influisce su quanto. Se un prodotto deve essere preciso, un cliente potrebbe volere un metodo di fusione che produce una fusione quasi netta. Questo significa che il prodotto è molto vicino alla giusta dimensione quando viene scosso dallo stampo.

Finitura della superficie

Un’altra considerazione è la finitura della superficie. Quanto granulosa, irregolare o ruvida può essere la superficie della fusione? Ciò che è accettabile per una padella di ghisa non lo è per una fede. Superfici metalliche molto lisce sono di solito create con la lavorazione, che è un costo extra: se il risultato desiderato è lucido e liscio, scegliere un metodo di fusione con una finitura più fine può ridurre i costi di lavorazione.

Metodi di fusione dei metalli

La fusione dei metalli si divide in due categorie principali: processi con stampi riutilizzabili e processi con stampi sacrificabili.

- Stampi riutilizzabili:

-

- Stampi permanenti

- Stampi semipermanenti

- Fusione a filo

- Fusione centrifuga

- Fusione a pressione

- Fusione a stampo

-

- Stampi sacrificabili:

-

- Fusione in sabbia

- Fusione in conchiglia

- Fusione ad investimento (lost-wax)

- Stampo completo o schiuma

-

Gli stampi riutilizzabili o permanenti creano molti oggetti, mentre gli stampi sacrificabili vengono distrutti dal processo di fusione. Anche se da un punto di vista profano può sembrare che gli stampi riutilizzabili siano più convenienti per una grande produzione, questo non è sempre il caso. La maggior parte degli oggetti in ferro e acciaio sono fatti attraverso processi di fusione sacrificabili.

Le sostanze di stampaggio a bassa temperatura (resine, cioccolato, cera, ecc.) usano quasi sempre stampi riutilizzabili. Ciò che rende diversa la metallurgia sono le alte temperature coinvolte. Queste mettono a dura prova lo stampo. Non è quindi una sorpresa che le leghe con un punto di fusione più basso come lo zinco, l’alluminio, il magnesio, lo stagno o il rame siano più spesso quelle che riescono nei processi di stampaggio riutilizzabili.

Tuttavia, in alcune circostanze, anche i metalli ferrosi vengono versati in stampi riutilizzabili. La complessità del design, la scelta del metallo e i requisiti per la tolleranza dimensionale e la finitura superficiale influenzano il fatto che gli stampi riutilizzabili siano appropriati.

Stampi riutilizzabili

Stampi permanenti

Gli stampi permanenti sono solitamente fatti di metallo-uno che ha un punto di fusione più alto del metallo di cui sono pieni. Il metallo fluido viene versato senza alcun tipo di pressione esterna. Le anime permanenti devono essere semplici in modo che possano essere ritirate per essere riutilizzate dalla colata finita.

Questi stampi sono a volte usati nella fusione del ferro, così come con leghe a bassa temperatura. Le piattaforme girevoli, piuttosto che le catene di montaggio, sono il flusso di lavoro industriale più comune. Le singole operazioni, come il rivestimento dello stampo, il posizionamento delle anime, la chiusura dello stampo, la colata, l’apertura dello stampo e l’espulsione della colata, sono eseguite mentre ogni stampo passa attraverso le stazioni successive.

Gli stampi sono preriscaldati prima che la prima colata sia versata in modo che non si crei a causa della differenza di temperatura.

I getti che vengono da questo metodo non possono avere pareti sottili come quelli in altri metodi riutilizzabili, come la pressofusione. Tuttavia, le fusioni sono prodotte con “tolleranza stretta”, il che significa che la dimensione della fusione finale può essere prevista con più precisione. Le fusioni fatte in questo modo sono dense e a grana fine. Hanno una finitura superficiale più liscia ed evitano diversi tipi di difetti.

Questa forma di stampaggio è abbastanza durevole da essere usata con il ferro, ma non è uno stile preferito per gli ottoni gialli. Gli ottoni gialli sono ricchi di zinco e sporcano lo stampo o la matrice.

Stampi semipermanenti

L’unico cambiamento nella fusione con stampo semipermanente è che le anime usate nel processo di fusione possono essere anime di sabbia sacrificabili. Con le anime di sabbia sono possibili forme di anime più complesse, perché non devono essere estratte intatte dalla fusione finale. Se viene lasciata un’apertura nella colata per rimuovere le anime, queste possono essere “scosse” su un tavolo vibrante, per drenare come la sabbia in una clessidra. La tolleranza, la densità e i vantaggi estetici della colata in stampo permanente esistono solo nella sezione colata contro lo stampo di metallo.

Fusione a filo

Questo stile di colata dal nome colorato crea colate cave senza bisogno di anime, semplicemente rivestendo l’interno dello stampo con una piccola quantità di metallo, creando una “pelle” di metallo. Ci sono diversi modi di avvicinarsi alla colata di fango a seconda di quanto velocemente il metallo o altro materiale si rapprenda. In un metodo, il fondatore può versare piccole quantità di liquido in uno stampo e ruotare per coprire l’interno con il metallo. In un altro, il fondatore può riempire completamente lo stampo e poi versare il materiale in eccesso dopo un determinato tempo di raffreddamento. Lo zinco, l’alluminio e il peltro sono metalli che sono comunemente fusi a spruzzo.

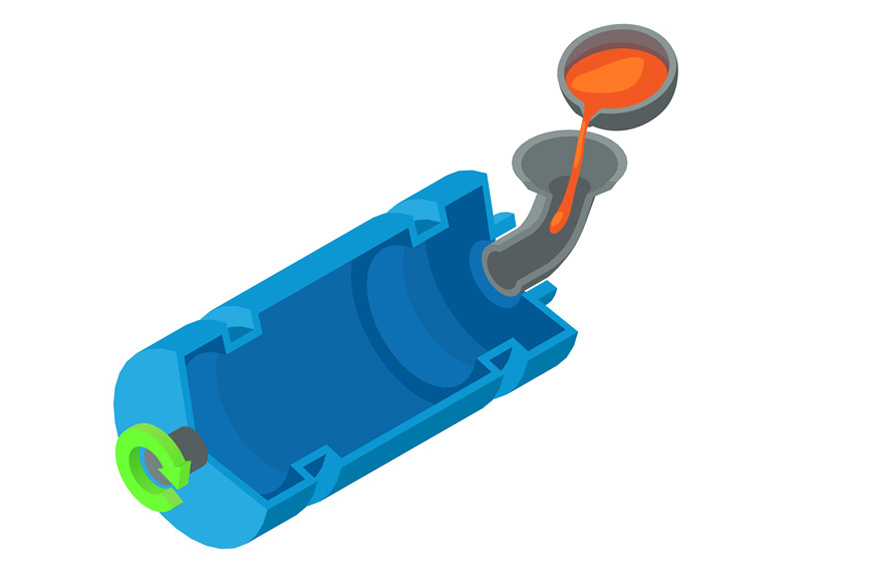

Fusione centrifuga

Nella vera fusione centrifuga, uno stampo raffreddato ad acqua è ruotato intorno al suo asse centrale ad alta velocità mentre il metallo liquido è introdotto. La forza centrifuga tira il metallo liquido lungo la superficie dello stampo in uno strato uniforme. Affinché questo metodo funzioni, la colata finale deve avere geometrie uniformi intorno all’asse di rotazione. Questa forma di colata è quindi migliore per quegli stampi che sono approssimativamente cilindrici o circolari, come tubi o anelli.

Gli oggetti colati con questo metodo hanno di solito un tasso di difetti molto basso. Le impurità finiscono vicino al foro, o superficie interna, della colata, e possono essere lavorate via. La maggior parte dei tubi o dei raccordi che saranno usati sotto pressione sono fusi centrifugalmente, a causa della forza della loro struttura senza cuciture.

Alcuni piccoli getti di metallo, come i gioielli, sono fatti usando una centrifuga che fa oscillare un intero stampo intorno a un punto centrale, tirando il metallo da un crogiolo mentre gira. Queste fusioni non sono vere fusioni centrifughe, ma una forma di fusione a pressione.

Fusione a pressione

I metodi di fusione a pressione usano forze diverse dalla gravità per controllare il flusso di metallo in uno stampo permanente. Aria o gas, vuoto, forze meccaniche o centrifughe sono tutte utilizzate nella colata a pressione. Questi metodi permettono alle fonderie di controllare con precisione il tasso di riempimento di uno stampo: la gravità lavora sempre con la stessa forza, ma le forze artificiali possono essere variate.

La colata sotto vuoto tira il metallo in uno stampo quando lo stampo è depressurizzato, e il vuoto creato tira il metallo liquido da un serbatoio sottostante. Il vuoto deve rimanere attivo mentre il metallo si raffredda, e quindi questo metodo è usato soprattutto per le fusioni a parete sottile. Fornisce un’eccellente finitura superficiale. Le fusioni a bassa pressione invertono questo processo pressurizzando il forno dove si trova il metallo liquido, piuttosto che creare il vuoto nello stampo. Il metallo è spinto attraverso i montanti nella cavità dello stampo.

Tutte le macchine di pressofusione (sotto) usano anche qualche forma di pressione per aiutare a creare i getti.

Fusione in stampo

Le macchine di pressofusione consistono in un bacino che tiene il metallo fuso, uno stampo metallico o stampo su due piastre, e un sistema di iniezione che estrae il materiale e lo forza sotto pressione nello stampo.

Il processo di pressofusione inizia con uno stampo aperto. Gli ugelli spruzzano lo stampo con un lubrificante per evitare che il pezzo si attacchi. Le due metà dello stampo vengono poi chiuse, e lo stampo chiuso viene iniettato utilizzando un ugello a pressione. Il nuovo getto è dato un momento per raffreddarsi prima che lo stampo si apra. I perni di espulsione spingono la nuova colata dallo stampo, e poi il processo ricomincia.

Ci sono due forme di iniezione del metallo nella pressofusione. La pressofusione a camera fredda funziona come una siringa: prima che ogni stampo sia colato, una camera d’iniezione deve essere riempita di metallo fuso, e poi un pistone spinge il contenuto dell’iniettore nello stampo. La pressofusione a camera calda o a collo d’oca funziona immergendo la camera del sistema d’iniezione nel metallo fuso, dove la forma del sistema fa sì che l’iniettore si riempia da solo. La pressofusione a camera calda spinge questo materiale nello stampo con un pistone o con la pressione dell’aria.

I sistemi a collo d’oca sono più inclini alla corrosione perché stanno in un bagno di metallo fuso. Per questo motivo, sono di solito usati con alluminio o leghe alluminio-zinco che hanno un punto di fusione più basso. La pressofusione a pistone o a camera fredda può essere usata per le temperature più alte necessarie per fondere l’ottone e il bronzo, perché l’iniettore non è continuamente esposto al calore.

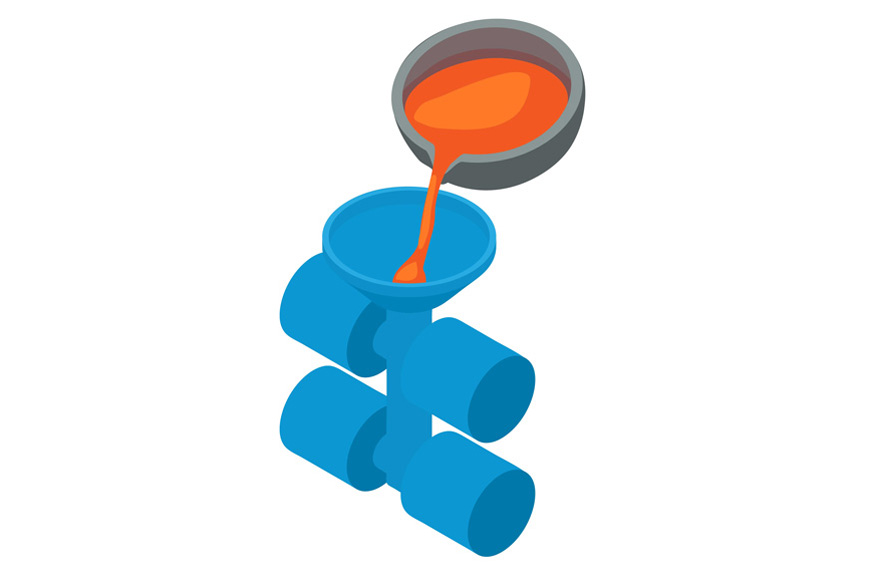

Fusione continua

Anche le parti di metallo che consideriamo completamente lavorate, laminate o altrimenti lavorate hanno spesso avuto il loro inizio in fonderia. La colata continua crea blumi, billette e lastre, che sono dimensioni diverse di forme metalliche semplici, estrudendole attraverso una forma permanente. Questo processo di colata crea la materia prima per l’acciaio lavorato.

Il processo di colata continua inizia in alto sopra il pavimento della fabbrica. Il metallo fuso viene introdotto in un imbuto che controlla il tasso di colata. L’imbuto riempie uno stampo sottostante, che è una forma semplice, di solito lunga 20-80 pollici, e modellata sulla sua larghezza come un quadrato, un cerchio o un rettangolo. Le pareti dello stampo sono raffreddate in modo che l’esterno della colata si congeli al suo passaggio. Quando il metallo lascia la forma, si sta solidificando, ma è ancora flessibile. Questo permette alla macchina di colata continua di piegarlo in modo che il prodotto finito esca orizzontalmente. Una serie di ruote guida la lastra verso un nastro trasportatore mentre gli spray di raffreddamento solidificano la superficie. I getti di gas sulla superficie orizzontale tagliano il pezzo di metallo continuo in lunghezze gestibili, in modo che possano essere sollevate e impilate.

Stampi estensibili

I metodi di stampi estensibili sono i chiari vincitori quando si tratta di fondere metalli ferrosi. Sono convenienti perché non devono essere robusti per le alte temperature coinvolte.

Fusione in sabbia

La fusione in sabbia è il metodo più comune usato per la fusione dei metalli. È un processo di fabbricazione vecchio di almeno tremila anni: le prime testimonianze di fusione in argilla vengono dalla Cina, durante la dinastia Shang (dal 1600 al 1046 a.C. circa).

Non c’è da meravigliarsi che questo processo sia ancora così popolare: la sabbia è economica, duttile, malleabile e capace di sopportare il calore.

I fori creati con la sabbia sono facili da rimuovere: possono essere scossi con un tavolo vibrante. I corridori e i cancelli, usati per dirigere il metallo nella cavità dello stampo, sono tagliati a mano da uno stampatore esperto o sono creati come parte del modello.

La finitura superficiale sugli articoli fusi in sabbia è spesso ruvida, e la tolleranza dimensionale non è precisa, quindi la fusione in sabbia è ottima per produrre pezzi grandi e robusti, da recinzioni decorative a pentole in ghisa a parti di motori di auto.

Leggi di più sulla fusione in sabbia nel nostro articolo precedente in questa serie.

Fusione in conchiglia

La fusione in conchiglia è una forma di fusione in sabbia che fornisce tolleranze dimensionali più strette. È molto simile alla fusione in sabbia, solo che la sabbia è mescolata con una resina. Una miscela di sabbia e resina viene versata su ogni metà del modello di stampaggio di metallo caldo. Questa miscela si fonde e si raffredda in un guscio. I “gusci” dello stampo sono riuniti, e di solito supportati da un pallone pieno di sabbia. Con la resina che fornisce un supporto extra alle superfici interne, questi gusci formano uno stampo molto preciso.

Spesso, lo stampaggio a guscio è usato per produrre anime per la tradizionale fusione in sabbia. La resina dà ai nuclei di sabbia la forza di mantenere la forma, anche quando sono posizionati sopra il vuoto che diventerà una colata. Queste anime a guscio possono essere cave, create in uno stampo di metallo caldo in un processo simile alla colata. Le due metà dello stampo dell’anima sono bloccate e riscaldate, e poi riempite di sabbia ricoperta di resina. Lo stampo cuoce fino a quando la parete del guscio è abbastanza spessa da sostenere le dimensioni dell’anima e poi la sabbia resinosa in eccesso, non polimerizzata, viene versata di nuovo fuori. Quando le due metà dello stampo sono divise, rivelano il robusto nucleo, ora pronto per essere collocato nello stampo di colata in sabbia per creare spazio nella colata.

-

Fusione ad iniezione (fusione a cera persa)

La fusione in sabbia è di gran lunga la forma più usata di fusione del metallo, e tuttavia c’è un aspetto della fusione in sabbia che la rende inappropriata per alcuni progetti. I modelli di colata in sabbia devono essere rimossi dallo stampo che creano, il che può significare una costruzione intricata del modello. I requisiti di sformo, i posizionamenti delle linee di separazione, i cancelli, le alzate e le anime richiedono che un modellista consideri attentamente le esigenze del modello in ogni fase del processo di fusione.

Il processo di fusione a cera persa, di investimento o di precisione è un’alternativa alla fusione in sabbia che può funzionare con la maggior parte dei tipi di metallo, anche con leghe ferrose ad alto punto di fusione, e tuttavia evita alcune di queste sfide della creazione di modelli nella fusione in sabbia.

Un progettista per una fusione di investimento fa uno stampo di metallo accurato in cui i modelli di cera o plastica sono fusi. Questi modelli sono assemblati su una matrice fatta anch’essa di questo materiale: il fonditore usa una torcia per fondere la matrice abbastanza da attaccare ogni modello ad essa.

Questo assemblaggio è poi usato per creare un guscio che sarà usato come stampo. Viene spruzzato, spazzolato o immerso in un impasto di un aggregato a grana fine, altamente refrattario, e un agente legante proprietario composto principalmente da silicato di etile. Questa miscela viene poi lasciata indurire. Il modello è rivestito ripetutamente con impasti più grossolani fino a che non si produce un guscio di aggregato intorno al modello. Gli stampi stanno in piedi fino a quando il rivestimento si è fissato, dopo di che vengono riscaldati in un forno in posizione invertita in modo che la cera fuoriesca e venga raccolta per essere riutilizzata. Dopo che la cera è stata rimossa, gli stampi vengono cotti in un forno preriscaldato. Gli stampi possono poi essere supportati con sabbia sciolta e versati in qualsiasi modo convenzionale.

Quando le fusioni si sono raffreddate, il guscio intorno alla fusione da investimento viene rotto e scosso usando un tavolo vibrante.

La fusione da investimento fornisce una finitura superficiale superiore e un’alta precisione dimensionale. Non ci sono linee di separazione come nella fusione in sabbia.

Processo di fusione in stampo pieno o in schiuma

Il processo di fusione in stampo pieno o in schiuma è una combinazione dei processi di fusione in sabbia e di investimento. Viene utilizzato un modello in polistirene espanso. In effetti, il modello espanso può essere realizzato con un sistema di gating e runner, e può incorporare l’eliminazione del draft allowance. A volte il modello viene rimosso prima del riempimento, ma con alcune schiume il modello può essere lasciato sul posto nello stampo per vaporizzare istantaneamente quando il metallo caldo viene versato dentro.

Questo processo è ideale per colate di uno o pochi pezzi, ma a volte le fonderie producono in massa modelli di schiuma per creare quantità di produzione. C’è una spesa extra per l’attrezzatura per fare i modelli di schiuma distruttibili, ma spesso l’economia del processo di fusione totale può essere favorevole se il modello è molto complesso.

Confronto dei processi di fusione

La consultazione con i produttori è utile per trovare il modo più conveniente per lanciare un progetto. In generale, i metalli ferrosi saranno fusi usando stampi sacrificabili, mentre i metalli non ferrosi hanno una gamma più ampia di possibilità, ma ci sono eccezioni anche a questa semplice regola.

Entrare nel processo con una chiara comprensione dei bisogni del progetto aiuterà a scegliere il miglior processo di fusione. Il progetto deve avere una dimensione precisa? Quanto devono essere sottili le pareti? Che dimensioni e peso avrà la fusione alla fine? E la finitura superficiale? Conoscere in anticipo le risposte a tutte queste domande aiuterà un designer esperto a capire e guidare il suo prodotto attraverso il processo di fusione, trovando il processo migliore e meno costoso per fare il suo lavoro.

Precedente: Prototipazione

Processo di fusione del metallo

Next Post: Colata in sabbia