Silo tourEdit

Les silos de stockage sont des structures cylindriques, généralement de 10 à 90 pieds (3 à 27 m) de diamètre et de 30 à 275 pieds (10 à 90 m) de hauteur, les silos en béton slipform et Jumpform étant les silos de plus grand diamètre et plus hauts. Ils peuvent être fabriqués à partir de nombreux matériaux. Les douves en bois, les douves en béton, le béton moulé et les panneaux d’acier ont tous été utilisés, avec des compromis variables en termes de coût, de durabilité et d’étanchéité à l’air. Les silos stockant des céréales, du ciment et des copeaux de bois sont généralement déchargés à l’aide de glissières pneumatiques ou de vis sans fin. Les silos peuvent être déchargés dans des wagons, des camions ou des convoyeurs.

Les silos-tours contenant de l’ensilage sont généralement déchargés du haut de la pile, à l’origine à la main à l’aide d’une fourche à ensilage – qui a beaucoup plus de dents que la fourche commune ; 12 contre 4 – et à l’époque moderne à l’aide de déchargeurs mécaniques. Les déchargeurs de silos de fond sont parfois utilisés, mais ont des problèmes de difficulté de réparation.

Un avantage des silos tours est que l’ensilage a tendance à bien se tasser en raison de son propre poids, sauf dans les quelques pieds supérieurs. Cependant, cela peut être un inconvénient pour des articles comme le bois coupé. Le silo-tour a été inventé par Franklin Hiram King.

Au Canada, en Australie et aux États-Unis, de nombreuses villes de campagne ou les plus gros agriculteurs des régions céréalières ont des groupes de silos-tours en bois ou en béton, connus sous le nom d’élévateurs à grains, pour recueillir le grain des villes environnantes et stocker et protéger le grain pour le transporter par train, camion ou barge vers un transformateur ou un port d’exportation. En période de récoltes abondantes, le grain excédentaire est stocké en tas sans silos ni cellules, ce qui entraîne des pertes considérables.

Silos à douves en bétonEdit

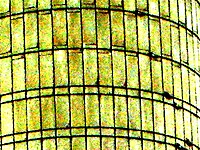

Image à fort contraste montrant les douves en béton enchevêtrées et la façon dont les arceaux inférieurs sont alignés sur les bords des douves.

|

Les petits silos à douves peuvent être agrandis vers le haut. Des arceaux supplémentaires sont ajoutés pour renforcer les douves inférieures.

|

Les silos à douves en béton sont construits à partir de petits blocs de béton préfabriqués avec des rainures striées le long de chaque bord qui les verrouillent ensemble dans une coque à haute résistance. Le béton étant beaucoup plus résistant en compression qu’en tension, le silo est renforcé par des arceaux en acier qui encerclent la tour et compriment les douves en un anneau serré. Les piles verticales sont maintenues ensemble par l’engrènement des extrémités des douves sur une courte distance autour du périmètre de chaque couche, et des cerceaux qui sont serrés directement sur les bords des douves.

La pression statique du matériau à l’intérieur du silo appuyant vers l’extérieur sur les douves augmente vers le fond du silo, de sorte que les arceaux peuvent être très espacés près du sommet mais deviennent progressivement plus rapprochés vers le fond pour empêcher les coutures de s’ouvrir et le contenu de fuir.

Les silos à douves en béton sont construits à partir de composants communs conçus pour une grande résistance et une longue durée de vie. Ils ont la flexibilité de voir leur hauteur augmentée selon les besoins de l’exploitation et le pouvoir d’achat de l’agriculteur, ou d’être complètement démontés et réinstallés ailleurs s’ils ne sont plus nécessaires.

Silos tours à faible teneur en oxygèneEdit

Les silos à faible teneur en oxygène sont conçus pour maintenir le contenu dans une atmosphère à faible teneur en oxygène en tout temps, pour maintenir le contenu fermenté dans un état de haute qualité, et pour empêcher la moisissure et la pourriture, comme cela peut se produire dans les couches supérieures d’un silo à douves ou d’un bunker. Les silos à faible teneur en oxygène ne sont ouverts directement à l’atmosphère que pendant le chargement initial du fourrage, et même la goulotte de déchargement est scellée contre l’infiltration d’air.

Il serait coûteux de concevoir une structure aussi grande qui soit immunisée contre les changements de pression atmosphérique au fil du temps. Au lieu de cela, la structure du silo est ouverte à l’atmosphère mais l’air extérieur est séparé de l’air interne par de grands sacs imperméables scellés aux ouvertures des reniflards du silo. Dans la chaleur de la journée, lorsque le silo est chauffé par le soleil, le gaz emprisonné à l’intérieur du silo se dilate et les sacs « expirent » et s’effondrent. La nuit, le silo se refroidit, l’air à l’intérieur se contracte et les sacs « respirent » et se dilatent à nouveau.

Si les emblématiques silos bleus à faible teneur en oxygène Harvestore étaient autrefois très courants, la vitesse de son mécanisme de déchargement n’était pas en mesure de correspondre aux taux de production des silos-couloirs modernes, et ce type de silo est entré en déclin. Les frais de réparation du déchargeur ont également nui gravement à la réputation de Harvestore, car le mécanisme d’alimentation du déchargeur est situé au fond du silo, sous des tonnes d’ensilage. En cas de rupture de la chaîne de coupe, les réparations peuvent coûter jusqu’à 10 000 USD. Il peut être nécessaire de vider partiellement ou complètement le silo par d’autres moyens, pour désincarcérer le déchargeur cassé et récupérer les composants cassés perdus dans l’ensilage au fond de la structure.

En 2005, la société Harvestore a reconnu ces problèmes et a travaillé pour développer de nouveaux déchargeurs avec un débit double de celui des modèles précédents pour rester compétitif par rapport aux bunkers, et avec une résistance de la chaîne du déchargeur bien supérieure. Ils utilisent maintenant aussi des contrôleurs de moteur à entraînement à fréquence variable à détection de charge et à démarrage progressif pour réduire la probabilité de rupture du mécanisme et pour contrôler le mouvement du bras de balayage de l’alimentateur.

Silos souteEdit

Les silos soute sont des tranchées, généralement avec des murs en béton, qui sont remplies et compactées par des tracteurs et des chargeurs. La tranchée remplie est recouverte d’une bâche en plastique pour la rendre étanche à l’air. Ces silos sont généralement déchargés à l’aide d’un tracteur et d’une chargeuse. Ils sont peu coûteux et particulièrement bien adaptés aux très grandes opérations.

Silos à sacEdit

Les silos-sacs sont des tubes lourds en plastique, généralement d’environ 8 à 12 pieds (2,4 à 3,6 m) de diamètre, et de longueur variable en fonction de la quantité de matière à stocker. Ils sont emballés à l’aide d’une machine conçue à cet effet et scellés aux deux extrémités. Ils sont déchargés à l’aide d’un tracteur et d’une chargeuse ou d’une chargeuse compacte. Le sac est jeté par sections au fur et à mesure qu’il est déchiré. Les silos à sacs nécessitent peu d’investissements. Ils peuvent être utilisés comme une mesure temporaire lorsque les conditions de croissance ou de récolte nécessitent plus d’espace, bien que certaines exploitations agricoles les utilisent chaque année.

BacsEdit

Un bac est généralement beaucoup plus court qu’un silo, et est généralement utilisé pour contenir des matières sèches telles que le ciment ou le grain. Les grains sont souvent séchés dans un séchoir à grains avant d’être stockés dans la cellule. Les bacs peuvent être ronds ou carrés, mais les bacs ronds ont tendance à se vider plus facilement en raison d’un manque de coins pour que la matière stockée se coince et s’incruste.

La matière stockée peut être en poudre, sous forme de grains de graines, ou sous forme d’épis de maïs. En raison de la nature sèche du matériau stocké, il a tendance à être plus léger que l’ensilage et peut être plus facilement manipulé par les déchargeurs de grains sous plancher. Pour faciliter le séchage après la récolte, certains silos à grains contiennent un arbre central creux perforé ou grillagé pour permettre une infiltration d’air plus facile dans le grain stocké.

Silos de stockage de cimentModifier

Il existe différents types de silos à ciment, tels que le silo mobile de bas niveau et le silo à ciment vertical statique, qui sont utilisés pour contenir et décharger le ciment et d’autres matériaux en poudre tels que les PFA (Pulverised Fuel Ash). Les silos bas sont entièrement mobiles et ont une capacité de 100 à 750 tonnes. Ils sont simples à transporter et faciles à mettre en place sur le site. Ces silos mobiles sont généralement équipés d’un système de pesage électronique avec affichage numérique et imprimante. Cela permet de contrôler toute quantité de ciment ou de poudre déchargée du silo et fournit également une indication précise de ce qui reste à l’intérieur du silo. Les silos verticaux statiques ont une capacité de 200 à 800 tonnes. Ils sont considérés comme une option à faible maintenance pour le stockage du ciment ou d’autres poudres. Les silos à ciment peuvent être utilisés en conjonction avec des centrales de dosage alimentées par des bacs.

Silos à sable et à selEdit

Le sable et le sel destinés à l’entretien des routes en hiver sont stockés dans des silos coniques en forme de dôme (toit en treillis clair). Ceux-ci sont plus courants en Amérique du Nord, à savoir au Canada et aux États-Unis. La forme est basée sur la forme naturelle formée lors de l’empilement des solides. Le dôme est constitué de panneaux de bois préfabriqués avec des singles installés sur une base circulaire en béton armé. L’entrée ouverte de l’auvent permet aux chargeurs frontaux de remplir et de récupérer facilement. On les trouve généralement le long des grandes autoroutes ou des routes primaires clés.

Silos en tissuEdit

Les silos en tissu sont construits à partir d’un sac en tissu suspendu dans un cadre structurel rigide. Les tissus à base de polyester sont souvent utilisés pour la fabrication du matériau du sac, avec une attention particulière accordée à la taille des pores du tissu. Les zones supérieures du tissu du silo sont souvent fabriquées avec des pores légèrement plus grands, dans le but de servir de filtre d’aération pendant le remplissage du silo. Certaines conceptions incluent un fil métallique dans le tissu, fournissant un chemin conducteur d’électricité statique de la surface du tissu à la terre. Le cadre d’un silo en tissu est généralement construit en acier. Les silos en tissu sont une option intéressante en raison de leur coût relativement faible par rapport aux silos conventionnels. Cependant, lorsque les silos en tissu sont utilisés pour stocker des matériaux combustibles granulaires ou particulaires, les pratiques conventionnelles prescrites par les normes consensuelles établies par l’industrie concernant les risques de poussières combustibles ne peuvent pas être appliquées sans une analyse technique considérable du système.