03 Jan Pepperidge Farm Tour

Toujours leader

Pepperidge Farm continue d’investir dans les derniers systèmes robotiques et autres systèmes de pointe pour stimuler l’efficacité, la capacité et la flexibilité de la production dans son usine phare de Denver, Pa…,

Par Dan Malovany

Lorsque l’usine de Denver, en Pennsylvanie, a démarré en 1991, le plus récent joueur de Pepperidge Farm sur la liste avait tout l’équipement pour être une opération de premier ordre pour les années à venir. Construite à 611 000 pieds carrés à un coût presque inouï de 180 millions de dollars, l’usine de Denver a nécessité sept ans de travail et un début de technologie qui incorporait les capacités de fabrication intégrée par ordinateur (CIM) les plus complètes de son époque.

Cependant, comme toute recrue, l’usine de Denver avait besoin d’un peu d’assaisonnement avant de pouvoir vraiment montrer son potentiel. Les premières étapes vers le succès dans la cour des grands consistaient à former les employés aux nouveaux ordinateurs et à l’automatisation, puis à créer une structure opérationnelle permettant à ses travailleurs d’exploiter cette technologie. Au départ, plus de la moitié des employés venaient de la boulangerie vieillissante de Downingtown, en Pennsylvanie, que Denver avait remplacée et qui se trouvait à 34 miles de la Pennsylvania Turnpike. Alors que beaucoup de ces employés avaient une précieuse expérience pratique de la boulangerie, ils ont eu besoin de presque autant de formation que beaucoup des employés supplémentaires que Pepperidge Farm a fini par embaucher dans la rue lorsque l’usine a atteint sa vitesse de croisière au milieu des années 90.

C’est parce que l’équipement de pointe de Denver en a fait l’une des nouvelles races de boulangeries où la performance est déterminée moins par l’expérience de la boulangerie et plus par la compréhension des contrôles programmables et l’adhésion aux contrôles statistiques. Pour améliorer les performances de l’usine au fil des ans, l’équipe de Denver a dû concevoir de nouveaux systèmes qui ont non seulement élevé la courbe d’apprentissage de la main-d’œuvre, mais qui ont également nécessité de sortir totalement des sentiers battus pour améliorer la capacité de production ainsi que l’efficacité des lignes.

À l’aide des données recueillies par les contrôles statistiques des processus de l’usine, les équipes de chaque ligne se réunissent chaque semaine pour analyser les moyens de réduire les pertes, d’augmenter la cohérence de la production, de minimiser les changements, d’améliorer le débit, de réduire les problèmes de démarrage des nouveaux produits ou d’améliorer la sécurité. Dans certains cas, cette remise en question du processus s’est traduite par un ajustement ici et là, par exemple en déterminant que la planéité de la bande du four Milano était un facteur critique dans la production de biscuits sandwichs ovales et constants. Dans d’autres cas, une telle remise en question a forcé Pepperidge Farm à remettre en question la façon dont elle produit traditionnellement ses icônes les plus vendues, alors que l’entreprise a continué à investir dans de nouvelles technologies émergentes.

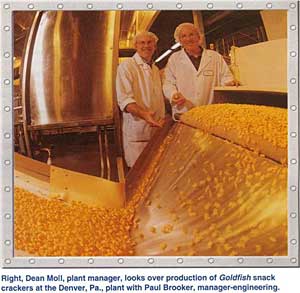

« Nous savons que lorsque la technologie évolue, nous devons évoluer avec elle », note Dean Moll, directeur de l’usine de Denver. « Lorsque cette usine a été construite, nous étions bien positionnés pour les années 90. Chaque jour, nous nous assurons que nous sommes prêts pour les années 2000. Je pense que nous le sommes. Rien qu’au cours des trois dernières années, par exemple, nous avons doublé le débit de deux lignes clés – Goldfish et Milano. »

L’usine de Denver est la visite vedette de la conférence technique de la B&CMA de cette année. Aujourd’hui, l’installation est divisée en deux zones d’opérations – une zone de 351 000 pieds carrés pour la production de biscuits et 260 000 pieds carrés pour la production de pain et de petits pains. Au total, l’usine dispose de 12 lignes, dont trois lignes de boulangerie produisant des pains tranchés, des pains français (string line) et des petits pains. Les neuf lignes de biscuits produisent des crackers Goldfish ainsi qu’une variété de biscuits haut de gamme, allant des Soft Baked et Chocolate Collections aux Milanos, Bruxelles et plus encore.

Les améliorations apportées à la ligne 7 de Goldfish et à la ligne 3 de Milano auxquelles Moll fait référence sont des exemples classiques sur la façon dont Pepperidge Farm a transformé l’usine de Denver d’un jalon d’ingénierie où la technologie contrôlait les gens à une installation où ce sont maintenant les gens qui l’emportent sur les machines.

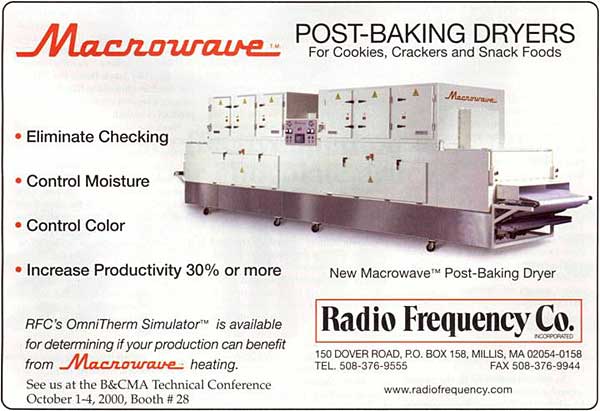

Auparavant, il aurait été hérétique de même envisager de bricoler le processus de Goldfish. Aujourd’hui, cependant, l’usine utilise un équipement de séchage par radiofréquence qui a doublé le débit de la ligne. Dans le passé, Pepperidge Farm ne pouvait pas augmenter considérablement le débit du four sur la ligne Goldfish car cela aurait augmenté de manière significative la quantité d’humidité dans le produit final, ce qui affectait la texture du cracker. Comme le séchoir réduit de moitié l’humidité du snack cracker, sans affecter la couleur, la taille ou d’autres caractéristiques de cuisson, l’usine est en mesure de doubler sa capacité de production sans avoir à installer un nouveau four ou une ligne Goldfish supplémentaire. Cela a également permis à Pepperidge de produire une variété de nouvelles extensions de ligne, comme ses craquelins Goldfish géants, dont le taux d’humidité est plus élevé.

« C’est un exemple de technologie qui n’existait pas lorsque l’usine a été construite », note Moll. Dans l’ensemble, ajoute-t-il, « il ne s’agit pas de savoir ce que nous ferions différemment si l’usine était construite aujourd’hui. Il s’agit de savoir comment la technologie a changé, et comment nous avons changé avec elle. »

En outre, sur la ligne Goldfish, Pepperidge Farm a ajouté des assaisonnements, qui sont similaires à ceux utilisés dans les usines de navires de pommes de terre, pour ses craquelins de casse-croûte soufflés par la saveur. Pour répondre au nombre croissant de besoins de marketing au fil des ans, Team Goldfish a conçu un labyrinthe de convoyeurs qui mènent des lignes à de multiples stations d’emballage à partir de n’importe quelle ligne.

Pepperidge peut produire un kaléidoscope de configurations d’emballage Goldfish allant de portions individuelles de 1 oz ou de sacs standard de 6 oz à des cartons de lait aromatisés, de 31 oz pour le service alimentaire ou de 38 oz pour le format club store.

Sur la ligne Milano, l’usine a changé la façon dont elle dépose la pâte. Auparavant, l’entreprise avait deux déposeurs – l’un servant de sauvegarde si l’autre devait être nettoyé ou s’il tombait en panne. En ralentissant la vitesse des déposeurs et en les synchronisant, les ingénieurs ont augmenté le débit de 50 % sans ajouter une autre pièce d’équipement, note Paul Brooker, directeur de l’ingénierie.

« Si l’un des déposeurs tombe en panne, nous pouvons toujours faire fonctionner la ligne avec un seul déposeur et relancer la production à des vitesses comme nous le faisions auparavant », dit Brooker. « Cela nous donne une grande flexibilité. Nous pouvons utiliser les deux doseurs pour maximiser la capacité ou les utiliser comme solution de secours en cas de problème. Ce sont ces petites choses qui vous permettent de franchir le cap et d’améliorer vos rendements. »

Avec l’augmentation de la vitesse des déposants, Denver a décidé en 1998 d’installer un système robotisé de prise en sandwich des biscuits de deuxième génération, plus rapide, qui prélève et place les biscuits à un rythme de 1 320 par minute, contre 880 par minute sur l’ancien système, installé initialement en 1988.

Les 12 bras robotisés du nouveau système peuvent prélever et placer à une vitesse de 120 par minute, soit près du double de la vitesse de l' »ancien » système robotisé qui compte 20 bras travaillant à une cadence de 60 à 75 par minute. Selon Brooker, le nouveau système est plus rapide parce que, avec quatre dispositifs d’asservissement, il a été conçu pour des charges utiles légères à des vitesses de cycle plus rapides, alors que l’ancien système avait été conçu pour des charges utiles plus lourdes et des vitesses de cycle plus lentes pour l’assemblage d’automobiles et d’autres machines lourdes.

Parce que la robotique devient plus sophistiquée, plus adepte et de plus en plus abordable, le retour sur investissement est devenu plus court, dit Dave Watson, directeur de l’ingénierie d’entreprise de Pepperidge, qui était l’ingénieur principal et l’un des principaux architectes du démarrage de l’usine de Denver il y a dix ans.

Watson note que le système robotique de première génération a coûté 3,5 millions de dollars, a permis des économies annuelles de 1,1 million de dollars en coûts de main-d’œuvre directe et de compensation des travailleurs et a un retour sur investissement de 3,9 ans. Cela représente un taux de rendement interne (TRI) de 20,2 %. Le nouveau système a coûté 2,0 millions de dollars, a permis de réaliser des économies annuelles de 1,3 million de dollars en main-d’œuvre directe uniquement et a une période de récupération en espèces de 1,5 an, soit un TRI de 41,3 %, ajoute Watson.

L’augmentation de la capacité a incité Pepperidge Farm à justifier davantage un investissement dans un prototype de système robotisé de mise en godets de biscuits qui prélève des biscuits individuels sur une bande en mouvement et les charge avec des godets en papier dans des orientations multiples à un rythme de 120 godets par minute.

« Si vous n’avez pas ces robots, vous ne pourriez même pas mettre assez de personnes sur la ligne pour suivre la vitesse de production », dit Brooker. « Jusqu’à ce que nous ayons atteint ces vitesses et dédié cette ligne, nous ne pouvions pas justifier les investissements que nous avons faits. Nous devons la faire fonctionner à chaque poste de travail « , ce qui représente actuellement 15 postes par semaine.

Le système, qui est devenu opérationnel juste cet été, comporte deux cuppers robotisés qui prélèvent et placent chacun 660 biscuits – ou 100 sacs – par minute. Le système a coûté 3,2 millions de dollars, permettra de réaliser des économies annuelles de 1,2 million de dollars en main-d’œuvre directe uniquement et a un retour sur investissement de 3,26 ans ou un TRI de 27,8 %.

Les améliorations de l’automatisation ont permis à l’établissement de Denver de mettre en place une saison de carrière en ce qui concerne les statistiques, le nombre de caisses de produits pour l’ensemble de l’usine ayant augmenté de 26 % pour atteindre plus de 12 millions cette année.

C’est près de 60% de plus que les 7 millions de caisses de produits produites en 1997 et le triple de la quantité produite au cours de sa première année complète de fonctionnement en 1992.

Dans le même temps, l’usine a réduit ses déchets de 50%, ce qui a fait économiser des millions de dollars à l’entreprise. Il n’est donc pas surprenant d’apprendre que Denver a remporté l’équivalent du prix MVP lorsque l’équipe a reçu le prix Margaret Rudkin, du nom de la fondatrice de Pepperidge, pour l’usine de l’année.

« Nous avons eu la chance de commencer comme une installation de premier ordre, et nous avons investi au fil des ans pour la maintenir à la pointe », déclare Moll, qui note que Denver a reçu la certification ISO 9002 cette année. « Nous voulons garder une installation de pointe, mais elle ne sera à la pointe et à l’état de l’art que si nos employés nous y amènent. »

Ce qui a stimulé la croissance de Pepperidge Farm au cours des dernières années, c’est le passage de l’entreprise à une stratégie d’icône, où l’entreprise met ses muscles de marketing derrière les plus grands et les meilleurs produits de son portefeuille, notamment les pains Goldfish, Milano et Swirl. En augmentant les ventes de ces produits, les volumes de la ligne augmentent, ce qui améliore l’efficacité de la production. Pendant ce temps, une partie de l’argent économisé par l’augmentation de l’efficacité est canalisée vers des programmes de marketing et de R&D pour créer de nouveaux emballages, augmenter les budgets publicitaires ou lancer de nouveaux produits, comme le lancement réussi des Milanos enrobés de chocolat qui seront produits de façon saisonnière plus tard cette année.

La production fonctionne généralement 24 heures sur 24, cinq à sept jours par semaine. La farine en vrac est stockée dans 10 silos de 120 000 livres. Deux silos de 120 000 livres contiennent du sucre. La farine est transférée dans des bacs d’utilisation de 20 000 livres afin de garantir un calibrage précis et des temps de cycle plus rapides. L’usine dispose de réservoirs de 50 000 livres pour le shortening, le sirop de maïs, l’huile de canola, l’huile mélangée et un réservoir de chocolat de 80 000 livres. Six bacs remplis manuellement contiennent les ingrédients mineurs, comme la farine de seigle, l’amidon et le gluten de blé. Les micro-ingrédients sont mesurés à la main, puis placés dans des chariots qui contiennent chacun un lot.

Au niveau de la mezzanine, la salle de contrôle du système CIM de Denver ressemble à Houston Control, où des ordinateurs de supervision centraux supervisent un réseau de plus de 100 PC durcis pour l’industrie et reliés par des lignes de fibre optique. Chaque ligne possède son propre ordinateur de supervision, tout comme la manipulation et le mélange des ingrédients. Pepperidge Farm a remplacé ses PC/2 IBM 386 initiaux par des IBM 486, qui utilisent des logiciels et du matériel généralement disponibles, et non propriétaires, ce qui rend la mise à niveau plus abordable.

Au niveau de la mezzanine du côté des biscuits, cinq mélangeurs de biscuits de 1 300 lb et deux mélangeurs de craquelins de 1 500 lb contrôlent la formulation et le temps de mélange. Tous sont équipés de systèmes de CO2 pour contrôler la température de la pâte. Après le mélange, les lots tombent dans des goulottes de 20 pieds, qui sont hissées par des fentes au sol, jusqu’au premier niveau.

Sur six lignes de biscuits, trois produisent des biscuits enrobés de fond de chocolat ou enrobés. Les autres produisent des biscuits à pâte molle, des sablés, des paquets d’assortiments ou une variété de pépites de chocolat et d’autres biscuits coupés au fil. La ligne 1 produit également des snacks Goldfish Graham. La taille des fours varie de 150 à 300 pieds sur les lignes de biscuits.

Les lignes Milano sont peut-être les plus uniques. Là, après le maquillage, les biscuits traversent un four de 150 pieds jusqu’à un tunnel de refroidissement de 60 pieds. Pour assurer un bon refroidissement, Pepperidge a utilisé un dispositif similaire à une « taupe » de four pour mesurer la température du tunnel, la vitesse de l’air et d’autres variables. Après que le mini-bottomer ait appliqué un enrobage à l’orange, à la menthe ou au chocolat, les Milanos passent dans les systèmes robotisés de prise en sandwich. Les Milanos doublement fourrés au chocolat sont à nouveau enrobés par une deuxième embosseuse avant d’être pris en sandwich. Parce qu’ils sont deux fois plus garnis, les Milanos double chocolat reçoivent un deuxième refroidissement pour assurer l’étanchéité du produit.

Puis, les Milanos se précipitent vers le cupper robotisé à un rythme de 1 320 par minute. Selon un principe de contre-courant, cinq biscuits à la fois se dirigent vers le système avant tandis que six tasses à la fois sont désossées par l’arrière. Un œil photographique vérifie que les tasses ont été désossées, tandis qu’un second s’assure que le biscuit est correctement garni. S’il voit du chocolat noir, comme dans la garniture, et non de la vanille blanche, comme dans le biscuit, le système supposera que le biscuit n’est pas pris en sandwich. Globalement, le système est programmé pour remplir les gobelets. Si les biscuits ne sont pas ramassés, ils sont transportés à la fin et recyclés plus tard ou jetés.

Après le remplissage, les gobelets remplis font une boucle de 180° vers les remplisseurs, qui les placent dans le sac, qui sont scellés, puis mis en boîte et envoyés à l’entreposage.

Sur la ligne de Goldfish, la pâte fraîchement mélangée et levée à la levure reçoit une fermentation prolongée avant d’être déversée de la mezzanine au premier étage, où elle est laminée, découpée et cuite. Après être passés par le séchoir à radiofréquence, qui réduit de moitié l’humidité du produit pour le ramener à son niveau adéquat, les Goldfish passent par un assaisonneur et un nouvel accumulateur de plus grande taille, qui a été installé lorsque la capacité de la ligne a été doublée.

Depuis l’accumulateur, les Goldfish se dirigent dans des convoyeurs à godets vers l’un des nombreux scalers, qui placent le poids exact du produit dans l’emballage situé en dessous. Après avoir été scellés, les sacs remplis de poissons rouges voyagent en file indienne vers les emballeurs de caisses.

Sur la ligne, des capteurs sophistiqués contrôlent méticuleusement la couleur, l’humidité, la hauteur et la quantité d’huile ou de sel. Le personnel de l’assurance qualité prélève régulièrement des échantillons de la ligne pour les noter et les tester.

Dans le vaste entrepôt, les employés répartissent les produits sur les convoyeurs par dépôt. Chaque jour, une quarantaine de semi-remorques sont remplies à Denver, dont l’exploitation de biscuits dessert 120 dépôts du centre du littoral atlantique et de la Nouvelle-Angleterre. En général, l’entrepôt contient une semaine de stock de biscuits et de crackers.

La rationalisation des changements de format sont deux domaines que l’entreprise cherche à améliorer du côté des biscuits. Auparavant, Denver effectuait les changements après chaque quart de 8 heures. Désormais, l’usine les effectue au milieu de l’équipe « pour réduire notre stock au minimum », explique M. Moll.

« Nous apprenons du côté de la boulangerie comment changer à la volée », explique M. Moll. « Notre objectif est d’appliquer ce processus de réflexion au secteur des biscuits. »

Le développement de nouveaux produits est un autre domaine dans lequel Pepperidge Farm et son usine de Denver s’efforcent de rationaliser. Auparavant, il fallait normalement 4 à 6 mois pour introduire un nouveau produit. Dans le cadre d’un nouveau programme appelé « Project Lightening », l’entreprise veut passer du concept de l’idée à la production en deux mois.

Ces défis de réduction des coûts, d’amélioration de la qualité, de la cadence et de la sécurité, ainsi que les 20 normes strictes de la certification ISO 9002, ont incité Moll à réorganiser la structure de gestion de l’usine. Aujourd’hui, pour superviser la production, Denver a trois chefs de produit – un pour la boulangerie, les biscuits et les craquelins – qui rendent compte au directeur des opérations, William Livingstone. Pour superviser les ingrédients entrants et les produits sortants, les responsables de la planification, de la réception, de l’entreposage et de l’expédition relèvent du directeur de la chaîne d’approvisionnement, Stephen Lieb.

« Une partie de la raison des changements systématiques que nous avons effectués est due à la croissance de l’entreprise au fil des ans », explique Moll. « Et comme nous avons dû intégrer de nouvelles personnes, nous avons besoin d’un système solide pour produire de façon constante des produits à la hauteur des normes de notre entreprise. »

À la question de savoir ce qu’il ferait différemment s’il avait la chance de reconstruire l’installation de Denver à partir de zéro, Moll répond : « Je ne pense pas que ce soit un cas de ce que nous aurions fait différemment. Nous avons fait du bon travail. C’est une usine merveilleuse. Notre charge est – au fur et à mesure que la technologie évolue – d’améliorer ce que nous avons ici et de le rendre meilleur. »

Avec un tel mandat, on peut dire que pour Pepperidge Farm « il n’y a jamais de jour ordinaire » à Denver, Pa.

.