Présenté une information presque complète sur les canettes en aluminium Bière et boissons gazeuses. Souvent appelées simplement « canettes de bière »:

- conception et composants des canettes en aluminium

- dimensions : hauteur, diamètre, épaisseur de la paroi

- poids (masse) de la canette

- dispositifs intégrés « ouvreurs »

- alliages d’aluminium – trois alliages différents

- technologie de fabrication des canettes : de la découpe d’un flan dans une feuille d’aluminium à une canette, remplie de bière

- équipement pour la production de canettes en aluminium

- recyclage des canettes en aluminium usagées

- Emballage en aluminium

- Emballage en aluminium pour la bière et les boissons

- Éléments principaux et détails

- Les dimensions d’une canette de bière

- Hauteur de la canette de bière :

- Diamètre des boîtes de bière:

- L’épaisseur de la paroi des canettes de bière

- Couverture des canettes de bière

- Le mécanisme d’ouverture des canettes de bière

- Matériaux canettes aluminium

- Matériaux requis

- Matériau du corps

- Matériaux des couvercles et des clés

- Technologie

- cycle de production des canettes en aluminium

- Rouleaux de tôle d’aluminium

- Fabrication du corps

- Fabrication de couvercles de canettes de bière

- Fabrication de canettes de bière ormeau

- Canettes d’aluminium de rebut

- Combien de canettes y a-t-il dans 1 kilogramme de rebut ?

- Combien coûte 1 kg de canettes en aluminium pour la ferraille ?

- Ne pas écraser la canette d’aluminium

- Refonte des canettes en aluminium

Emballage en aluminium

L’aluminium est largement utilisé dans diverses canettes d’emballage alimentaire (figure 1.1). Les méthodes de base de fabrication de ces canettes en aluminium – rondes et rectangulaires – sont présentées à la figure 1.2.

Figure 1.1 – Variété de canettes alimentaires en aluminium

Figure 1.2 – Méthodes de fabrication de canettes à partir de feuilles d’aluminium

Emballage en aluminium pour la bière et les boissons

Les canettes en aluminium pour la bière et d’autres boissons sont populaires dans le monde entier avec un 60-ies du siècle dernier. Aux États-Unis, presque 100 % de la bière est vendue dans des canettes en aluminium, l’Europe – quelque 50 %. Les canettes en aluminium sont consommées en quantités énormes, principalement dans deux types de récipients : 0,33 et 0,50 l. Les grands volumes de production justifient les lignes de production à grande vitesse et de haute précision. En outre, ces différentes canettes en aluminium de base ont le même diamètre, elles utilisent le même couvercle et ne diffèrent que par leur hauteur.

Le grand avantage des canettes de bière en aluminium devant le principal concurrent – le verre – la possibilité de recyclage complet des canettes en aluminium après leur utilisation dans de nouvelles canettes de bière.

Éléments principaux et détails

Les canettes de bière en aluminium (et pour les boissons gazeuses aussi) doivent résister à une surpression interne allant jusqu’à 6 atmosphères. Par conséquent, la structure des banques comprend un fond épais et un dôme en forme de parois plutôt minces, qui, cependant, via banque de la pression interne fournit une résistance structurelle suffisante. Une vue générale d’une canette de bière typique et l’attribution de ses différents éléments montrés dans la Figure 1.3.

Figure 1.3 – Détails de construction d’une canette en aluminium et leurs fonctions

Les dimensions d’une canette de bière

Valide réglementation nationale sur la construction des canettes en aluminium – GOST R 51756-2001 « canettes en aluminium embouties avec des couvercles faciles à ouvrir ». est il, bien sûr, conforme aux normes internationales similaires. Selon lui, les principaux paramètres et dimensions des canettes en aluminium de bière sont les suivants (précis à 1 mm près):

Hauteur de la canette de bière :

- boîtes de 0,33 l – 115 mm

- boîtes de 0,05 l – 168 mm

Diamètre des boîtes de bière:

- Le fond des berges – 66 mm

- les pots de couverture – 59 mm.

L’épaisseur de la paroi des canettes de bière

- Le boîtier est fabriqué en canettes d’aluminium par étirage en deux passes à partir d’une ébauche circulaire plate dite « tasse ».

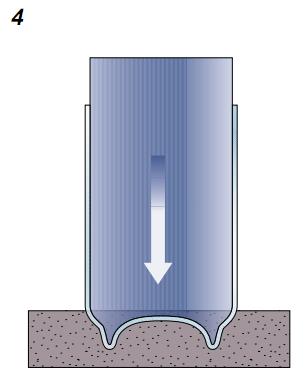

- Puis les parois de cette coupe sont amincies au cours de leur laminage successif jusqu’à une épaisseur de seulement un tiers de l’original (figure 2).

- Le fond des banques profilé d’une manière spéciale non seulement, pour résister à une pression interne élevée, mais aussi pour une bonne combinaison avec un couvercle inférieur de canettes en aluminium – pour un emballage facile.

- La paroi de la canette est laminée à une épaisseur de 0,110 mm ou moins pour presque toute la hauteur. Actuellement, l’épaisseur minimale de la paroi, signalée, vient déjà à 0,08 mm.

Figure 2 – L’épaisseur de la paroi de la canette a une épaisseur différente .

- Au sommet de la paroi du corps de la canette est plus épaisse et l’épaisseur des canettes de bière à la place de 0,16 mm.

- Ceci est nécessaire pour la commodité de la formation du « cou » rétréci, et pour créer une connexion forte avec le couvercle. Les couvercles de canettes en aluminium sont fournis séparément et sont installés sur le corps à l’aide du joint à double verrouillage bien connu, immédiatement après avoir rempli la canette de bière ou d’une autre boisson (photo 3).

Figure 3 – La conception de la connexion du couvercle de la canette avec son corps:

Figure 3 – La conception de la connexion du couvercle de la canette avec son corps:

la couture « double verrou »

Couverture des canettes de bière

Le début de la croissance rapide de la popularité des canettes de bière en aluminium se réfère à 1964 году, quand il a été inventé le design « ouverture facile » de la couverture (photo 4.1).

Figure 4.1 – Différents types de couvercles en aluminium à ouverture facile

Sur les canettes de « bière », ces couvercles sont ouverts à mains nues en tournant simplement une « oreille » spéciale (figure 4.2a). Ou même d’une seule main ( !) (figure 4.2b). L’œillet est installé sur le couvercle à l’aide du rivet dit intégral (figure 5). Il est dit intégral, car il est formé directement à partir du couvercle métallique.

Figure 4.2a – Le couvercle s’ouvre facilement et reste sur la boîte

Figure 4.2a – Le couvercle s’ouvre facilement et reste sur la boîte

Figure 4.2b – Ouverture de la canette d’une seule main

Figure 5 – Technologie de formation d’un rivet intégral sur un couvercle de canette

Figure 5 – Technologie de formation d’un rivet intégral sur un couvercle de canette

Le mécanisme d’ouverture des canettes de bière

La tâche de l’oreille et du pétale (elle est aussi appelée « langue »), faire du coton s’échappant du gaz carbonique à environ effort sur l’œillet 3 kilogrammes et pousser complètement le pétale (langue) à l’intérieur de la canette avec un effort jusqu’à 7 kilogrammes, et le pétale doit rester suspendu dans les banques.

Ceci est réalisé en faisant le lobe de périmètre des encoches spéciales d’une telle profondeur, que peut seulement 0,085 mm de métal près du rivet et 0,110 mm sur le côté opposé (figure 6). Dans le même temps, le matériau au niveau des coupes est assez fort, pour ne pas se briser pendant le processus de fabrication ou lors du déchargement du magasin.

À l’intérieur des pétales peut être vu un autre, la rangée intérieure des encoches. Elles ne sont pas aussi profondes et servent, prétendument, à l’écoulement directionnel du métal dans les rainures principales et empêchent les ruptures les lamelles principales lors de leur formation.

Figure 6 – Les encoches assurent astucieusement

Figure 6 – Les encoches assurent astucieusement

l’ouverture de la canette en deux étapes:

d’abord la sortie du gaz, puis la poussée du pétale à l’intérieur de la canette

Matériaux canettes aluminium

Matériaux requis

La principale exigence aux matériaux des canettes de bière est leur capacité à mouler de grandes déformations plastiques. Les alliages d’aluminium adaptés en ce sens sont idéaux. En outre, pour les couvercles de canettes de bière importante capacité à éclater de façon prévisible des incisions. L’aluminium gère cela beaucoup mieux, que l’acier. Un autre point positif est que, et que le logement, et le couvercle – aluminium, qui minimisent tout effet galvanique potentiel, qui pourrait conduire à une corrosion accélérée.

Matériau du corps

Détails des canettes de bière sont faites d’alliages d’aluminium-manganèse et aluminium-magnésium (tableau). Pour appliquer la bande corps de la boîte épaisseur 0,30 mm à partir d’un alliage d’aluminium 3004 ou une modification de celui-ci – alliage d’aluminium 3104 – capable de H19.

Matériaux des couvercles et des clés

Les couvercles sont produits à partir de 3104 laqué bande d’alliage d’aluminium 5182 dans la trempe H48 par l’épaisseur 0,26 mm, et pour la production de « oreilles » – clés ouverture facile – bande d’alliage d’aluminium 5042 dans la trempe H18 par l’épaisseur 0,45 mm.

Tableau – Alliages d’aluminium des canettes de bière en aluminium

Technologie

cycle de production des canettes en aluminium

La figure ci-dessous montre un cycle de production de canettes en aluminium pour la bière et les boissons gazeuses.

Figure 7.1 – Cycle de production typique des canettes de bière en aluminium

Figure 7.2 – Presse d’emboutissage profond

Figure 7.3 – Extraction et enroulement des parois des berges dans le « bodimeykere »

Rouleaux de tôle d’aluminium

Les usines de production de canettes de bière en aluminium consomment de grandes quantités de tôle d’aluminium, qui se présentent sous forme de gros rouleaux. Le boîtier et le couvercle sont constitués de tôles de canettes en aluminium – de différents alliages d’aluminium. Chaque rouleau pèse environ 11 tonnes et à son déroulement la feuille parcourt une distance de 9-13 kilomètres.

Les rouleaux d’aluminium alimentés à l’usine de production de canettes d’aluminium et chargés dans le « dérouleur » (uncoiler). C’est une machine , qui déroule la feuille d’aluminium au début de la ligne de production de canettes. Ici, un lubrifiant spécial est appliqué sur la feuille d’aluminium. Ce lubrifiant rend la feuille d’aluminium plus « lisse », sans dommage, à travers toutes les opérations de façonnage.

Fabrication du corps

Une séquence de processus typique pour la fabrication du corps de la canette montré dans la Figure 7. La première étape de la fabrication des boîtes de conserve est l’abattage de billettes rondes, par exemple de diamètre 140 mm. Naturellement, cet abattage produit des déchets : ces pertes s’élèvent à environ 12-14 %. Ils sont immédiatement envoyés à être fondues pour fabriquer de nouvelles feuilles et de nouvelles boîtes de bière.

Une ébauche intermédiaire est obtenue à partir de la billette ronde d’origine par emboutissage (estampage) – peu profonde « tasse » (dessins 8 et 9).A partir de cette « tasse » par le laminage sont presque prêt corps de la boîte, et aussi former un dôme du fond (figures 8, 10, 11). Ensuite, la banque-fini le lavage, les dessins sont appliqués sur elle et vernis, et seulement après que son façonnage mécanique est terminé – la formation de la gorge et le bordage (figure 8).

Figure 8 – Technologie de fabrication du corps de la boîte en aluminium (0, 33 mm)

Figure 8 – Technologie de fabrication du corps de la boîte en aluminium (0, 33 mm)

Figure 9 – Emboutissage profond – formation de la « coupe »

Figure 10 – Déroulement de la paroi de la canette  Figure 11- Moulage du fond

Figure 11- Moulage du fond

Fabrication de couvercles de canettes de bière

Tôles d’aluminium fournies en rouleaux allant jusqu’à 8 tonnes. Chaque rouleau est composé de 2,5 millions de bouchons. feuille d’aluminium, qui a un revêtement de pré-peinture, servi dans une presse spéciale, dans laquelle les matrices sont presque prêts à couvrir. Ensuite, produire des bords complexes formant un couvercle, qui fournit alors une connexion fiable avec son logement de banques.

Figure 12 – Couvercle pas encore entièrement terminé

Fabrication de canettes de bière ormeau

Processus de fabrication ormeau – ouvreurs de clés – Il comprend environ 13 opérations (figure 13), avant qu’il puisse être installé sur le couvercle.

Figure 13 – Opérations technologiques pour la fabrication d’un œillet

Canettes d’aluminium de rebut

Combien de canettes y a-t-il dans 1 kilogramme de rebut ?

Le poids moyen des canettes de différentes contenances pour les boissons faiblement alcoolisées, notamment, la bière :

- 0,33 l – 13 g – 77 canettes sur 1 kg de ferraille d’aluminium

- 0,5 l – 15-20 g – 50-66 canettes sur 1 kg de ferraille d’aluminium

Combien coûte 1 kg de canettes en aluminium pour la ferraille ?

Le coût des canettes d’aluminium de rebut (à Moscou à la fin d’avril 2020 de l’année):

- 35-50 rub

Ne pas écraser la canette d’aluminium

Les grands recycleurs de déchets demandent généralement de ne pas écraser les canettes d’aluminium vides. Le fait est que les déchets ménagers ou, comme ils l’appellent, municipaux sont triés automatiquement par des machines de tri spéciales. Ces machines identifient les canettes en aluminium par leur forme : ronde et lisse. La machine accepte la canette froissée comme un déchet irremplaçable et l’envoie à la décharge.

Refonte des canettes en aluminium

La refonte pure et simple des canettes en aluminium donne en moyenne la composition en aluminium suivante :

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- autres – Al.

« Aluminium » une telle composition chimique est bien dans la gamme de composition chimique des alliages 3004 et 3104 (cm. (voir tableau ci-dessus), qui sont utilisés pour la fabrication du corps de la boîte. Par conséquent, la très grande partie des déchets de canettes en aluminium est refondue et retournée à leurs fabricants (figures 14 et 15) .

Figure 14 – Recyclage des canettes d’aluminium

Figure 15 – Ligne de recyclage des canettes d’aluminium usagées

Figure 15 – Ligne de recyclage des canettes d’aluminium usagées

en lingots pour le laminage des tôles destinées à la production de nouvelles canettes d’aluminium

.