- Apprenez les termes et les processus impliqués pour tirer un trésor du feu du four

- Qu’est-ce que la coulée des métaux ?

- Terminologie de la fonderie

- Moule de fonderie

- Cope et traînée

- Swing et ram

- Noyaux de moulage

- Tolérance dimensionnelle

- Finition de surface

- Méthodes de moulage des métaux

- Moules réutilisables

- Moules permanents

- Moules semi-permanents

- Coulée en barbotine

- Coulée centrifuge

- Moulage sous pression

- Moulage sous pression

- Coulée continue

- Moules extensibles

- Moulage en sable

- Moulage en coquille

- Moulage au poing (moulage à la cire perdue)

- Moule complet ou procédé de moulage en mousse

- Comparaison des processus de coulée

Apprenez les termes et les processus impliqués pour tirer un trésor du feu du four

Qu’est-ce que la coulée des métaux ?

La coulée des métaux est le processus de fabrication d’objets en versant du métal en fusion dans un espace façonné vide. Le métal refroidit ensuite et durcit pour prendre la forme que lui donne ce moule façonné. Le moulage est souvent un moyen moins coûteux de fabriquer une pièce par rapport à l’usinage de la pièce à partir d’une pièce de métal solide. Il existe de nombreuses méthodes de moulage des métaux. Le type de moulage le plus efficace dépend des métaux utilisés, de la taille de la série et de la complexité du moulage.

Avant de commencer une série de production, il est utile de connaître certains des termes et des méthodes du plancher de la fonderie.

- Sauter à Terminologie de la coulée

- Sauter à Types de coulée de métaux

Terminologie de la fonderie

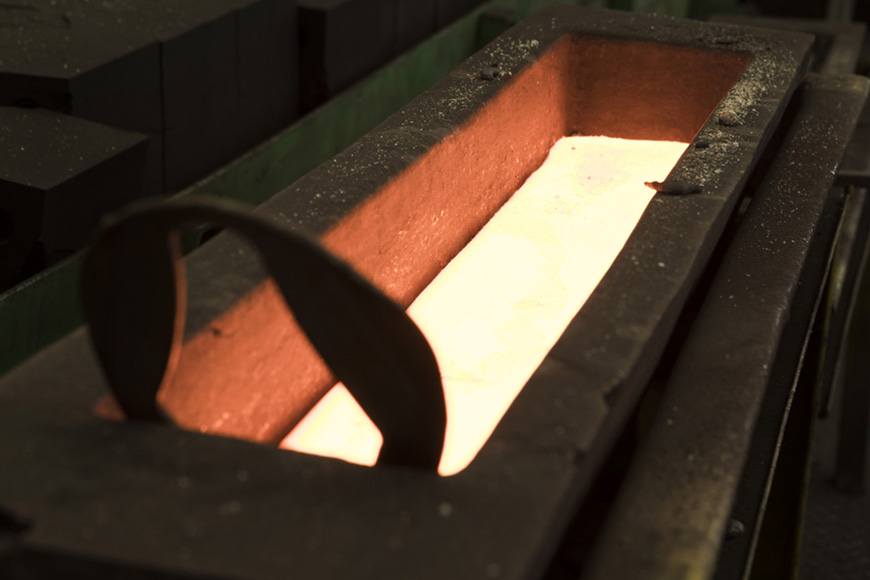

Moule de fonderie

Un moule est une cavité dans un matériau qui reçoit du métal liquide et produit un objet refroidi ayant la forme de cette cavité. Les moules peuvent être simples. Les formes utilisées pour créer des lingots de métal sont comme des moules à pain, le métal étant simplement versé à l’intérieur et laissé à refroidir. La plupart des moules sont destinés à des formes plus complexes et sont basés sur un modèle. Le modèle est imprimé dans un moule divisé. La moitié du modèle est imprimée d’un côté du moule et l’autre moitié de l’autre côté, puis les moitiés sont serrées ensemble avant que le moule ne soit rempli. En fabriquant le moule en deux parties, le modèle peut être retiré avant le remplissage. Ces moules peuvent être réalisés avec une fente horizontale

Cope et traînée

Dans le moulage horizontal, la moitié supérieure du moule est appelée la chape, et la moitié inférieure est appelée la traînée.

Swing et ram

Dans le moulage vertical, la moitié avant du moule est appelée le swing, et la moitié arrière est appelée le ram.

Noyaux de moulage

Si un moule est censé avoir des espaces internes ou des trous, un noyau est souvent fabriqué. Ces noyaux ont la forme de l’espace interne. Les noyaux sont généralement maintenus en place en s’étendant au-delà du moulage et en étant maintenus par des empreintes de noyau, ce qui suspend le noyau comme un pont entre deux rives. Les espaces vides autour du noyau se rempliront de métal, et le noyau sera retiré du moulage final, laissant un trou là où il se trouvait. Si le noyau est très long, il peut être soutenu par des chapelets pour l’étayer. Ceux-ci sont généralement fabriqués dans le même métal que le moulage final car ils s’assoient dans l’espace qui sera inondé de matière et fera partie du moulage final.

Tolérance dimensionnelle

L’un des facteurs importants dans le choix d’une méthode de moulage est la tolérance dimensionnelle. La tolérance dimensionnelle est la variation acceptable de la taille du produit final. Le métal se rétracte lors du refroidissement, et le type de coulée influence de combien. Si un produit doit être précis, un client peut vouloir une méthode de coulée qui produit une coulée quasi nette. Cela signifie que le produit est très proche d’avoir la bonne taille lorsqu’il est secoué hors du moule.

Finition de surface

Une autre considération est la finition de surface. Dans quelle mesure la surface de la pièce moulée peut-elle être granuleuse, bosselée ou rugueuse ? Ce qui est acceptable pour une casserole en fonte ne l’est pas pour une alliance. Les surfaces métalliques très lisses sont généralement créées par usinage, ce qui représente un coût supplémentaire : si un résultat brillant et lisse est souhaité, le choix d’une méthode de moulage avec une finition plus fine peut réduire les coûts d’usinage.

Méthodes de moulage des métaux

Le moulage des métaux se décline en deux grandes catégories : les procédés avec des moules réutilisables et les procédés avec des moules non réutilisables.

- Moules réutilisables :

-

- Moules permanents

- Moules semi-permanents

- Moulage en coquille

- Moulage centrifuge

- Moulage sous pression

- Moulage sous pression

-

- Moules consommables :

-

- Moulage au sable

- Moulage en coquille

- Moulage à la cire perdue)

- Moule complet ou mousse

-

Les moules réutilisables ou permanents créent de nombreux articles, alors que les moules consommables sont détruits par le processus de moulage. Bien qu’il puisse sembler, du point de vue d’un profane, que les moules réutilisables doivent être plus rentables pour une grande série de production, ce n’est pas toujours le cas. La plupart des objets en fer et en acier sont fabriqués par des procédés de moulage jetables.

Les substances de moulage à basse température (résines, chocolat, cire, etc.) utilisent presque toujours des moules réutilisables. Ce qui différencie la métallurgie, ce sont les hautes températures mises en jeu. Celles-ci mettent le moule à rude épreuve. Il n’est donc pas surprenant que les alliages à point de fusion plus bas comme le zinc, l’aluminium, le magnésium, l’étain ou le cuivre soient plus souvent ceux qui réussissent dans les processus de moulage réutilisables.

Cependant, dans certaines circonstances, même les métaux ferreux sont coulés dans des moules réutilisables. La complexité de la conception, le choix du métal et les exigences en matière de tolérance dimensionnelle et de finition de surface influencent tous la pertinence des moules réutilisables.

Moules réutilisables

Moules permanents

Les moules permanents sont généralement faits de métal-un métal qui a un point de fusion plus élevé que le métal dont ils sont remplis. Le métal fluide est coulé sans aucun type de pression externe. Les noyaux permanents doivent être simples afin qu’ils puissent être retirés pour être réutilisés de la coulée terminée.

Ces moules sont parfois utilisés dans la coulée de fer, ainsi qu’avec des alliages à plus basse température. Les tables tournantes, plutôt que les chaînes de montage, constituent le flux de travail industriel le plus courant. Les opérations individuelles, telles que l’enrobage du moule, la mise en place des noyaux, la fermeture du moule, la coulée, l’ouverture du moule et l’éjection de la pièce moulée, sont effectuées au fur et à mesure que chaque moule passe par les stations suivantes.

Les moules sont préchauffés avant la coulée de la première pièce moulée afin qu’elle ne se fissure pas en raison de la différence de température.

Les pièces moulées qui proviennent de cette méthode ne peuvent pas avoir des parois aussi fines que celles des autres méthodes réutilisables, telles que la coulée sous pression. Cependant, les pièces coulées sont produites avec une « tolérance étroite », ce qui signifie que la taille de la pièce finale peut être prédite avec plus de précision. Les pièces coulées fabriquées de cette manière sont denses et à grain fin. Ils ont un fini de surface plus lisse et évitent plusieurs types de défauts.

Cette forme de moulage est assez durable pour être utilisée avec le fer, mais ce n’est pas un style privilégié pour les laitons jaunes. Les laitons jaunes sont riches en zinc et encrassent le moule ou la matrice.

Moules semi-permanents

Le seul changement dans le moulage en moule semi-permanent est que les noyaux utilisés dans le processus de moulage pourraient être des noyaux de sable consommables. Des formes de noyaux plus complexes sont possibles avec les noyaux en sable, car ils n’ont pas besoin d’être extraits intacts du moulage final. Si une ouverture est laissée dans le moulage pour retirer les noyaux, ils peuvent être « secoués » sur une table vibrante, pour s’écouler comme le sable dans un sablier. Les avantages de tolérance, de densité et d’apparence de la coulée en moule permanent n’existent que dans la section coulée contre le moule métallique.

Coulée en barbotine

Ce style de coulée au nom coloré crée des moulages creux sans avoir besoin de noyaux en recouvrant simplement l’intérieur du moule d’une petite quantité de métal, créant ainsi une « peau » métallique. Il existe différentes façons d’aborder le slush casting en fonction de la rapidité avec laquelle le métal ou autre matériau prend. Dans une méthode, le fondeur peut verser de petites quantités de liquide dans un moule et le faire tourner pour recouvrir l’intérieur du moule avec le métal. Dans une autre, le fondeur peut remplir complètement le moule, puis verser l’excédent de matériau après un temps de refroidissement déterminé. Le zinc, l’aluminium et l’étain sont des métaux qui sont couramment coulés en slush.

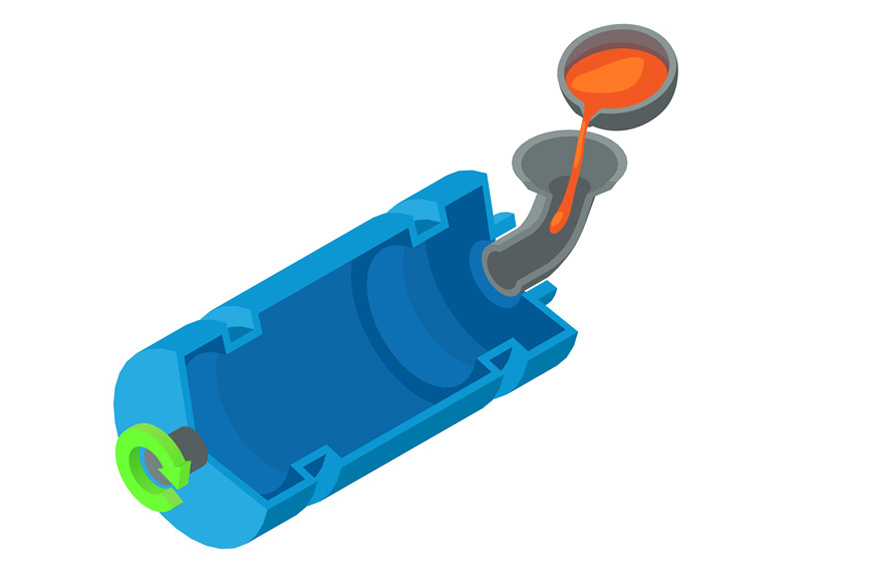

Coulée centrifuge

Dans la véritable coulée centrifuge, un moule refroidi à l’eau est mis en rotation autour de son axe central à grande vitesse tandis que le métal liquide est introduit. La force centrifuge tire le métal liquide le long de la surface du moule en une couche uniforme. Pour que cette méthode fonctionne, le moulage final doit présenter des géométries régulières autour de l’axe de rotation. Cette forme de coulée est donc préférable pour les moules qui sont grossièrement cylindriques ou circulaires, comme les tubes ou les anneaux.

Les objets coulés selon cette méthode ont généralement un taux de défaut très faible. Les impuretés se retrouvent près de l’alésage, ou surface intérieure, de la pièce moulée, et peuvent être éliminées par usinage. La plupart des tuyaux ou des raccords qui seront utilisés sous pression sont coulés par centrifugation, en raison de la solidité de leur structure sans soudure.

Certaines petites pièces métalliques coulées, comme les bijoux, sont fabriquées à l’aide d’une centrifugeuse qui fait pivoter un moule entier autour d’un point central, tirant le métal d’un creuset pendant qu’il tourbillonne. Ces moulages ne sont pas de véritables moulages centrifuges, mais une forme de moulage sous pression.

Moulage sous pression

Les méthodes de moulage sous pression utilisent des forces autres que la gravité pour contrôler le flux de métal dans un moule permanent. L’air ou le gaz, le vide, les forces mécaniques ou centrifuges sont tous utilisés dans la coulée sous pression. Ces méthodes permettent aux fonderies de contrôler précisément la vitesse à laquelle un moule se remplit : la gravité fonctionne toujours avec la même force, mais les forces créées par l’homme peuvent être variées.

La coulée sous vide tire le métal dans un moule lorsque le moule est dépressurisé, et le vide créé tire le métal liquide vers le haut à partir d’un réservoir situé en dessous. Le vide doit rester en place pendant que le métal refroidit, c’est pourquoi cette méthode est surtout utilisée pour les pièces à paroi mince. Elle offre une excellente finition de surface. Les moulages à basse pression inversent ce processus en mettant sous pression le four où se trouve le métal liquide, plutôt que de créer un vide dans le moule. Le métal est poussé par des colonnes montantes dans la cavité du moule.

Toutes les machines de moulage sous pression (ci-dessous) utilisent également une certaine forme de pression pour aider à créer des pièces moulées.

Moulage sous pression

Les machines de moulage sous pression se composent d’un bassin contenant du métal en fusion, d’un moule métallique ou d’une matrice sur deux plaques, et d’un système d’injection qui aspire le matériau et le force sous pression dans la matrice.

Le processus de moulage sous pression commence avec un moule ouvert. Des buses pulvérisent le moule avec un lubrifiant pour empêcher la pièce de coller. Les deux moitiés du moule sont ensuite fermées, et le moule fermé est injecté à l’aide d’une nossle de pression. La nouvelle pièce moulée a le temps de refroidir avant que le moule ne s’ouvre. Des broches d’éjection poussent le nouveau moulage hors du moule, puis le processus recommence.

Il existe deux formes d’injection de métal dans le moulage sous pression. Le moulage sous pression à chambre froide fonctionne comme une seringue : avant que chaque moule ne soit coulé, une chambre d’injection doit être remplie de métal en fusion, puis un piston pousse le contenu de l’injecteur dans le moule. Le moulage sous pression à chambre chaude ou col de cygne fonctionne en immergeant la chambre du système d’injection dans le métal en fusion. Grâce à la forme du système, l’injecteur se remplit lui-même. Le moulage sous pression à chambre chaude pousse ce matériau dans le moule soit avec un piston, soit avec une pression d’air.

Les systèmes à col de cygne sont plus sujets à la corrosion car ils se trouvent dans un bain de métal fondu. Pour cette raison, ils sont généralement utilisés avec de l’aluminium ou des alliages aluminium-zinc qui ont un point de fusion plus bas. La fonderie à piston ou à injection à chambre froide peut être utilisée pour les températures plus élevées nécessaires à la fusion du laiton et du bronze, car l’injecteur n’est pas continuellement exposé à la chaleur.

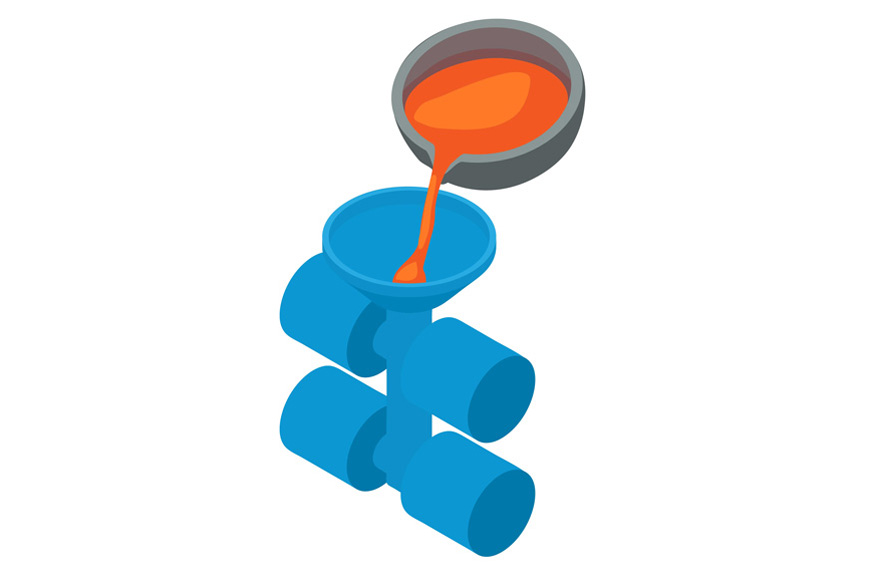

Coulée continue

Même les pièces métalliques que nous considérons comme complètement usinées, laminées ou autrement travaillées ont souvent eu leur début sur le plancher de la fonderie. La coulée continue crée des blooms, des billettes et des brames, qui sont des tailles différentes de formes métalliques simples, en les extrudant à travers une forme permanente. Ce processus de coulée crée la matière première de l’acier travaillé.

Le processus de coulée continue commence bien au-dessus de l’étage de l’usine. Le métal en fusion est introduit dans un entonnoir qui contrôle le taux de coulée. L’entonnoir remplit un moule situé en dessous, qui est une forme simple, généralement de 20 à 80 pouces de long, et formé sur sa largeur comme un carré, un cercle ou un rectangle. Les parois du moule sont refroidies de manière à ce que l’extérieur de la pièce coulée gèle lors de son passage. Lorsque le métal quitte le moule, il se solidifie, mais reste encore souple. Cela permet à la machine de coulée continue de le plier de manière à ce que le produit fini sorte à l’horizontale. Une série de roues guide la brame vers un tapis roulant tandis que des jets de refroidissement solidifient la surface. Des jets de gaz sur la surface horizontale coupent la pièce métallique continue en longueurs gérables, afin qu’elles puissent être soulevées et empilées.

Moules extensibles

Les méthodes de moules extensibles sont les grands gagnants lorsqu’il s’agit de couler des métaux ferreux. Ils sont rentables car ils n’ont pas besoin d’être robustes pour les hautes températures impliquées.

Moulage en sable

Le moulage en sable est la méthode la plus courante utilisée pour le moulage des métaux. C’est un procédé de fabrication vieux d’au moins trois mille ans : les premières preuves de moulage en argile proviennent de Chine, pendant la dynastie Shang (vers 1600 à 1046 av. J.-C.).

Il n’est pas étonnant que ce procédé soit encore si populaire : le sable est bon marché, abondant, malléable et capable de supporter la chaleur.

Les pores créés à partir du sable sont faciles à enlever : on peut les secouer avec une table vibrante. Les canaux et les portes, utilisés pour diriger le métal dans la cavité du moule, sont soit coupés à la main par un mouleur expérimenté, soit créés dans le cadre du modèle.

La finition de surface des articles moulés en sable est souvent rugueuse, et la tolérance dimensionnelle n’est pas précise, de sorte que le moulage en sable est idéal pour produire de grandes pièces robustes, des clôtures décoratives aux casseroles en fonte en passant par les pièces de moteur de voiture.

Lisez-en plus sur le moulage en sable dans notre article précédent de cette série.

Moulage en coquille

Le moulage en coquille est une forme de moulage en sable qui offre des tolérances dimensionnelles plus étroites. C’est très similaire au moulage en sable, sauf que le sable est mélangé à une résine. Un mélange de sable et de résine est versé sur chaque moitié du modèle de moulage en métal chaud. Ce mélange fond et se refroidit pour former une coquille. Les « coquilles » du moule sont réunies et généralement soutenues par un flacon rempli de sable. Avec la résine fournissant un support supplémentaire aux surfaces intérieures, ces coquilles forment un moule très précis.

Souvent, le moulage en coquille est utilisé pour produire des noyaux pour le moulage en sable traditionnel. La résine donne aux noyaux de sable la force de garder leur forme, même lorsqu’ils sont placés au-dessus du vide qui deviendra un moulage. Ces noyaux en coquille peuvent être creux, créés dans un moule métallique chaud selon un procédé comme le slush casting. Les deux moitiés du moule à noyau sont serrées et chauffées, puis remplies de sable enrobé de résine. Le moule cuit jusqu’à ce que la paroi de la coquille soit suffisamment épaisse pour supporter la taille du noyau, puis l’excès de sable résineux non durci est déversé. Lorsque les deux moitiés du moule sont séparées, elles révèlent le noyau robuste, maintenant prêt à être placé dans le moule de coulée en sable créer de l’espace dans le moulage.

-

Moulage au poing (moulage à la cire perdue)

Le moulage au sable est de loin la forme la plus utilisée de moulage des métaux, et pourtant il y a un aspect du moulage au sable qui le rend inapproprié pour certains projets. Les modèles de moulage au sable doivent être retirés du moule qu’ils créent, ce qui peut signifier une construction complexe du modèle. Les exigences en matière d’ébauche, les placements de plan de joint, les portes, les élévateurs et les noyaux exigent qu’un modéliste considère soigneusement les besoins du modèle à chaque étape du processus de moulage.

Le procédé de moulage à cire perdue, à cire perdue ou de précision est une alternative au moulage en sable qui peut fonctionner avec la plupart des qualités de métal, même les alliages ferreux à point de fusion élevé, tout en évitant certains de ces défis de la construction de modèles dans le moulage en sable.

Un concepteur pour un moulage à cire perdue fabrique une matrice métallique précise dans laquelle les modèles en cire ou en plastique sont coulés. Ces modèles sont assemblés sur une carotte également faite de ce matériau : l’ouvrier de fonderie utilise un chalumeau pour faire fondre la carotte suffisamment pour y fixer chaque modèle.

Cet assemblage est ensuite utilisé pour créer une coquille qui servira de moule. Elle est pulvérisée, brossée ou plongée dans une bouillie d’un agrégat à grain fin, hautement réfractaire, et d’un agent de liaison breveté composé principalement de silicate d’éthyle. On laisse ensuite ce mélange durcir. Le modèle est enduit à plusieurs reprises de boues plus grossières jusqu’à ce qu’une coquille d’agrégat soit produite autour du modèle. Les moules restent en place jusqu’à ce que l’enrobage ait durci, après quoi ils sont chauffés dans un four en position inversée de manière à ce que la cire s’écoule et soit récupérée pour être réutilisée. Une fois la cire enlevée, les moules sont cuits dans un four préchauffé. Les moules peuvent ensuite être soutenus avec du sable meuble et coulés de n’importe quelle manière conventionnelle.

Lorsque les moulages ont refroidi, la coquille autour du moulage à la cire perdue est brisée et secouée à l’aide d’une table vibrante.

Le moulage à la cire perdue offre une finition de surface supérieure, et une grande précision dimensionnelle. Il n’y a pas de plans de joint comme dans le moulage au sable.

Moule complet ou procédé de moulage en mousse

Le moule complet ou procédé de moulage en mousse est une combinaison des procédés de moulage au sable et à la cire perdue. Un modèle en mousse de polystyrène est utilisé. En effet, le modèle en mousse peut être réalisé complet avec un système de gating et de runner, et il peut intégrer l’élimination de la surépaisseur de tirage. Parfois, le modèle est retiré avant le remplissage, mais avec certaines mousses, le modèle peut être laissé en place dans le moule pour se vaporiser instantanément lorsque le métal chaud est versé.

Ce procédé est idéal pour les séries de moulage d’une ou quelques pièces, mais parfois les fonderies produisent en masse des modèles en mousse pour créer des quantités de production. Il y a des dépenses supplémentaires pour l’équipement permettant de fabriquer les modèles en mousse destructibles, mais souvent, l’économie du processus de coulée total peut être favorable si le modèle est très complexe.

Comparaison des processus de coulée

La consultation des fabricants est utile pour trouver la façon la plus rentable de couler un projet. En général, les métaux ferreux seront coulés à l’aide de moules consommables, alors que les métaux non ferreux ont un plus large éventail de possibilités, mais il existe des exceptions même à cette règle simple.

S’engager dans le processus avec une compréhension claire des besoins du projet aidera à choisir le meilleur processus de coulée. Le modèle doit-il avoir une taille précise ? Quelle doit être la finesse des parois ? Quels seront la taille et le poids de la pièce moulée au final ? Qu’en est-il de la finition de la surface ? Connaître à l’avance les réponses à toutes ces questions aidera un concepteur avisé à comprendre et à guider son produit à travers le processus de moulage, en trouvant le meilleur, et le moins cher, processus pour faire son travail.

Post précédent : Prototypage

Processus de moulage du métal

Poste suivant : Moulage au sable

.