Esitetty lähes täydelliset tiedot alumiinitölkeistä Olut ja virvoitusjuomat. Usein kutsutaan yksinkertaisesti ”oluttölkeiksi”:

- alumiinitölkkien rakenne ja osatekijät

- mitat: korkeus, halkaisija, seinämän paksuus

- tölkin paino (massa)

- sisäänrakennettu laite ”avaimet”

- alumiiniseokset – kolme erilaista metalliseosta

- tölkin valmistustekniikka:

- laitteisto alumiinitölkkien valmistukseen

- kierrätysromun alumiinitölkit

- Alumiinipakkaukset

- Oluiden ja juomien alumiinipakkaukset

- Pääelementit ja yksityiskohdat

- Oluetölkin korkeus:

- Oluetölkin halkaisija:

- Oluetölkkien seinämäpaksuus

- Oluttölkkien kansi

- Oluttölkkien avausmekanismi

- Materiaalit alumiinitölkit

- Materiaalivaatimukset

- Runkomateriaali

- Kansien ja avainten materiaalit

- Teknologia

- alumiinitölkkien tuotantosykli

- Alumiinilevyrullat

- Kotelon valmistus

- Oluttölkin kansien valmistus

- Oluttölkkien valmistus abalone

- Alumiinitölkkien romu

- Miten monta tölkkiä on 1 kilossa romua?

- Paljonko maksaa 1 kg alumiinitölkkejä romuksi?

- Ei saa murskata alumiinitölkkiä

- Alumiinitölkkien uudelleen sulattaminen

Alumiinipakkaukset

Alumiinia käytetään laajalti erilaisissa elintarvikepakkaustölkeissä (kuva 1.1). Tällaisten alumiinitölkkien – pyöreiden ja suorakulmaisten – valmistuksen perusmenetelmät on esitetty kuvassa 1.2.

Kuva 1.1 – Erilaisia alumiinisia elintarvikepakkaustölkkejä

Kuva 1. Alumiiniset elintarvikepakkaustölkit.2 – Tölkkien valmistusmenetelmät alumiinilevystä

Oluiden ja juomien alumiinipakkaukset

Alumiinitölkit olutta ja muita juomia varten ovat suosittuja kaikkialla maailmassa viime vuosisadan 60-luvulla. Yhdysvalloissa lähes 100 % oluesta myydään alumiinitölkeissä, Euroopassa jossain 50 %. Alumiinitölkkejä kulutetaan valtavia määriä pääasiassa kahdentyyppisissä astioissa: 0,33 ja 0,50 l. Suuret tuotantomäärät oikeuttavat nopeat ja tarkat tuotantolinjat. Lisäksi näillä erilaisilla alumiinisilla perustölkeillä on sama halkaisija, niissä käytetään samaa kantta ja ne eroavat toisistaan vain korkeudeltaan.

Alumiinista valmistettujen oluttölkkien suuri etu ennen tärkeintä kilpailijaa – lasia – on mahdollisuus alumiinitölkkien täydelliseen kierrätykseen sen jälkeen, kun niitä on käytetty uusiin oluttölkkeihin.

Pääelementit ja yksityiskohdat

Alumiinista valmistettujen oluttölkkien (myös hiilihappoisten alkoholijuomien tölkkien kohdalla) on kestettävä sisäistä, jopa kuuden atmosfäärin suuruista korkeutta. Siksi pankkien rakenne sisältää paksun pohjan ja kupolinmuotoiset melko ohuet seinät, joka kuitenkin pankin kautta sisäisen paineen tarjoaa riittävän rakenteellisen lujuuden. Sen mukaan oluen alumiinitölkkien tärkeimmät parametrit ja mitat ovat seuraavat (1 mm:n tarkkuudella):

Oluetölkin korkeus:

- tölkit 0,33 l – 115 mm

- tölkit 0,05 l – 168 mm

Oluetölkin halkaisija:

- Pankkojen pohja – 66 mm

- kansipurkkien halkaisija – 59 mm.

Oluetölkkien seinämäpaksuus

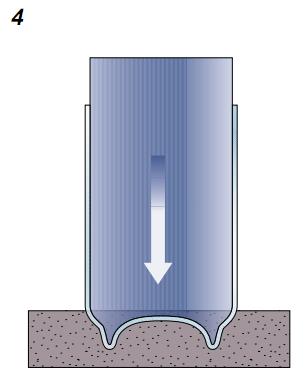

- Kotelo valmistetaan alumiinitölkeistä vetämällä kahdessa läpiviennissä litteästä pyöreästä aihiosta niin sanottu ”kuppi”.

- Sen jälkeen tämän kupin seinämiä ohennetaan niiden peräkkäisen valssauksen aikana niin, että niiden paksuus on vain kolmasosa alkuperäisestä (kuva 2).

- Pankkien pohja on profiloitu erityisellä tavalla, ei ainoastaan, jotta se kestäisi suurta sisäistä painetta, vaan myös siksi, että se sopisi hyvin yhteen alumiinitölkkien alemman kannen kanssa – pakkaamisen helpottamiseksi.

- Tölkin seinä valssataan lähes koko korkeudeltaan 0,110 mm:n paksuudelta tai sitä paksummaksi. Tällä hetkellä pienin seinämän paksuus, raportoitu, jo se tulee 0,08 mm.

Kuva 2 – Tölkin seinämän paksuus on eripaksuinen .

- Tölkin rungon yläosassa seinämä on paksumpi ja oluttölkkien paksuus on paikoin 0,16 mm.

- Se on tarpeen kapeamman ”kaulan” muodostamisen helpottamiseksi ja vahvan yhteyden luomiseksi kannen kanssa. Alumiinitölkkien kannet toimitetaan erikseen, ja ne asennetaan runkoon tunnetulla kaksoislukkosaumalla heti tölkin täyttämisen jälkeen oluella tai muulla juomalla (kuva 3).

Kuva 3 – Purkin kannen ja sen rungon välisen liitoksen rakenne:

Kuva 3 – Purkin kannen ja sen rungon välisen liitoksen rakenne:

sauma ”kaksoislukko”

Oluttölkkien kansi

Alumiinisten oluttölkkien suosion nopean kasvun alkuun viitataan vuonna 1964 vuonna 1964, jolloin keksittiin muotoilumalli ”helposti avattava” kansi (kuva 4.1).

Kuva 4.1 – Erilaisia helposti avattavia alumiinikansia

”oluttölkeissä” nämä kannet avataan paljain käsin yksinkertaisesti kääntämällä erityistä ”korvaa” (kuva 4.2a). Tai jopa yhdellä kädellä (!) (kuva 4.2b). Silmukka asennetaan kanteen ns. integroidulla niitillä (kuva 5). Sitä kutsutaan integraaliksi, koska se muodostuu suoraan metallikannesta.

Kuva 4.2a – Kansi aukeaa helposti ja pysyy tölkissä

Kuva 4.2a – Kansi aukeaa helposti ja pysyy tölkissä

Kuva 4. Kansi aukeaa helposti ja pysyy tölkin päällä.2b – Tölkin avaaminen yhdellä kädellä

Kuva 5 – Tekniikka, jolla tölkin kanteen muodostetaan kiinteä niitti

Kuva 5 – Tekniikka, jolla tölkin kanteen muodostetaan kiinteä niitti

Oluttölkkien avausmekanismi

Korvan ja terälehden (sitä kutsutaan myös ”kieleksi”) tehtävä, tehdä puuvillasta karkaavaa hiilidioksidikaasua noin ponnistamalla korvakkeelle 3 kiloa ja työntämällä terälehti (kieli) kokonaan tölkin sisälle ponnistamalla jopa 7 kiloa, ja terälehden pitäisi jäädä roikkumaan pankkeihin.

Tämä saavutetaan tekemällä kehäliuskaan erityiset lovet, joiden syvyys on sellainen, että niitin lähellä voi olla vain 0,085 mm metallia ja vastakkaisella puolella 0,110 mm (kuva 6). Samalla materiaali on viilloissa riittävän vahvaa, jotta se ei rikkoontuisi valmistusprosessin aikana tai varastosta purettaessa.

Lehtien sisäpuolella voidaan nähdä toinen, sisempi lovirivi. Ne eivät ole yhtä syviä, ja niiden väitetään palvelevan metallin suunnattua virtausta pääurissa ja estävän pääurien repeämiä, kun niitä muodostetaan.

Kuva 6 – lovet mahdollistavat tölkin ovelan

Kuva 6 – lovet mahdollistavat tölkin ovelan

luotettavan avautumisen kahdessa vaiheessa:

ensin kaasun ulostulon, sitten terälehden työntämisen tölkin sisälle

Materiaalit alumiinitölkit

Materiaalivaatimukset

Oluttölkkien materiaaleille asetettava tärkein vaatimus on niiden kyky muovata suuria muovin muodonmuutoksia. Alumiiniseokset soveltuvat tässä mielessä ihanteellisesti. Lisäksi oluttölkkien kannet tärkeä kyky ennakoitavasti puhjeta viiltoja. Alumiini selviytyy tästä paljon paremmin kuin teräs. Toinen positiivinen seikka on, että, ja että kotelo, ja kansi – alumiini, jotka minimoivat mahdolliset galvaaniset vaikutukset, jotka voivat johtaa kiihtyvään korroosioon.

Runkomateriaali

Oluetölkkien yksityiskohdat on valmistettu alumiini-mangaani ja alumiini-magnesiumseoksista (taulukko). Teippitölkin rungon paksuus 0,30 mm alumiiniseoksesta 3004 tai sen muunnoksesta – alumiiniseos 3104 – kykenee H19.

Kansien ja avainten materiaalit

Kannet valmistetaan lakatusta 3104 alumiiniseosnauhasta 5182 karkaistusta alumiiniseoksesta H48 paksuudeltaan 0,26 mm ja ”korvien” – avainten valmistukseen helposti avattavista – nauhoista alumiiniseosnauhasta 5042 karkaistusta alumiiniseosnauhasta H18 paksuudeltaan 0,45 mm.

Taulukko – Oluttölkkien alumiiniseokset

Teknologia

alumiinitölkkien tuotantosykli

Alla olevassa kuvassa on esitetty olut- ja virvoitusjuomatölkkien alumiinitölkkien tuotantosykli

Kuva 7. Olut- ja virvoitusjuomatölkkien tuotantosykli.1 – Tyypillinen alumiinisten oluttölkkien tuotantosykli

Kuva 7.2 – Syvävetopuristin

Kuva 7.3 – Uutto- ja kelauspankkien seinämät ”bodimeykereissä”

Alumiinilevyrullat

Alumiinista oluttölkkejä valmistavat tehtaat kuluttavat suuria määriä alumiiniohutlevyjä, jotka tulevat suurina rullina. Kotelo ja kansi valmistetaan alumiinitölkkilevyistä – eri alumiiniseoksista. Kukin rulla painaa noin 11 tonnia ja sen purkautuessa arkki kulkee 9-13 kilometrin matkan.

Alumiinirullat syötetään alumiinitölkkien tuotantolaitokseen ja ladataan ”uncoileriin” (purkukelaan). Tämä on kone , joka purkaa alumiinilevyn tölkkien tuotantolinjan alussa. Tässä alumiinilevylle levitetään erityistä voiteluainetta. Tämä voiteluaine tekee alumiinilevystä ”sileämpää”, ilman vaurioita, kaikkien muotoilutoimintojen läpi.

Kotelon valmistus

Tyypillinen prosessisekvenssi tölkin rungon valmistuksessa on esitetty kuvassa 7. Ensimmäinen vaihe tölkkien valmistuksessa on pyöreiden aihioiden leikkaaminen, esimerkiksi halkaisijaltaan 140 mm. Luonnollisesti tämä katkaisu tuottaa hukkaa: tämä hävikki on noin 12-14 %. Ne lähetetään välittömästi sulatettavaksi uuden lehden ja uusien oluttölkkien valmistusta varten.

Alkuperäisestä pyöreästä aihiosta saadaan syvävetämällä (leimaamalla) väliaihio – matala ”kuppi” (piirustukset 8 ja 9). tästä ”kupista” valssaamalla saadaan lähes valmis tölkinrunko, ja siitä muodostuu myös pohjan kupu (kuvat 8, 10, 11). Sitten, pankin viimeistelty pesu, piirustukset levitetään siihen ja lakataan, ja vasta sen jälkeen sen mekaaninen muotoilu saatetaan päätökseen – kurkun muodostaminen ja laippaus (kuva 8).

Kuva 8 – Alumiinitölkin rungon valmistustekniikka (0, 33 mm)

Kuva 8 – Alumiinitölkin rungon valmistustekniikka (0, 33 mm)

Kuva 9 – Syvävedos – ”kupin” muodostaminen

Kuva 10 – Tölkin seinämän rullaus  Kuva 11- Pohjan muotoilu

Kuva 11- Pohjan muotoilu

Oluttölkin kansien valmistus

Alumiinilevyä toimitetaan jopa 8 tonnin rullissa. Jokaisessa rullassa on 2,5 miljoonaa korkkia. alumiinilevyä, jossa on esimaalattu pinnoite, tarjoillaan erityisessä puristimessa, jossa muotit ovat lähes valmiita peitettäväksi. Sitten tuotetaan monimutkaiset reunat, jotka muodostavat kannen, joka sitten muodostaa luotettavan yhteyden pankkikoteloonsa.

Kuva 12 – Vielä ei täysin valmis kansi

Oluttölkkien valmistus abalone

Tuotantoprosessi abalone – avaimenavaaja – Siihen kuuluu n. 13 työvaihetta (kuva 13), ennen kuin se voidaan asentaa kanteen.

Kuva 13 – Silmukan valmistuksen teknologiset operaatiot

Alumiinitölkkien romu

Miten monta tölkkiä on 1 kilossa romua?

Matalan alkoholipitoisuuden omaavien juomatölkkien, kuten oluen, keskipaino:

- 0,33 l – 13 g – 77 tölkkiä 1 kg:ssa alumiiniromua

- 0,5 l – 15-20 g – 50-66 tölkkiä 1 kg:ssa alumiiniromua

Paljonko maksaa 1 kg alumiinitölkkejä romuksi?

Alumiinitölkkien romun hinta (Moskovassa vuoden 2020 huhtikuun lopussa):

- 35-50 rub

Ei saa murskata alumiinitölkkiä

Suuret jätteiden kierrättäjät pyytävät yleensä olemaan murskaamatta tyhjiä alumiinitölkkejä. Asia on niin, että kotitalous- tai, kuten häntä kutsutaan, yhdyskuntajäte lajitellaan automaattisesti erityisillä lajittelukoneilla. Nämä koneet tunnistavat alumiinitölkit niiden muodon perusteella: pyöreät ja sileät. Kone hyväksyy murskatun tölkin korvaamattomaksi jätteeksi ja lähettää sen kaatopaikalle.

Alumiinitölkkien uudelleen sulattaminen

Alumiinitölkkien sileä uudelleen sulattaminen antaa keskimäärin seuraavan alumiinikoostumuksen:

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- muu – Al.

”Alumiini” Tällainen kemiallinen koostumus on selvästi seosten 3004 ja 3104 kemiallisen koostumuksen alueella (cm. (ks. edellä oleva taulukko), joita käytetään tölkin rungon valmistukseen. Tämän vuoksi valtaosa alumiinitölkkien romusta sulatetaan uudelleen ja palautetaan valmistajilleen (kuvat 14 ja 15).

Kuva 14 – Alumiinitölkkien kierrätys

Kuva 15 – Käytettyjen alumiinitölkkien kierrätyslinja

Kuva 15 – Käytettyjen alumiinitölkkien kierrätyslinja

valuharkoiksi valssattuja levyjä varten uusien alumiinitölkkien valmistusta varten

.