- Learn the terms and processes involved in pulling treasure from the furnace fire

- What is metal casting?

- Valuterminologia

- Valumuotti

- Kopea ja veto

- Swing ja ram

- Muotin ytimet

- Dimensionaalinen toleranssi

- Pintakäsittely

- Metallivalumenetelmät

- Kuudelleenkäytettävät muotit

- Pysyvät muotit

- Puolikestävät muotit

- Slush-valu

- Sentrifugivalu

- Painevalu

- Muotinvalu

- Jatkuvatoiminen valu

- Matkavalumuotit

- Hiekkavalu

- Hiekkavalu

- Investointivalu (hukkavahavalu)

- Täysmuotti- tai vaahtovaluprosessi

- Valuprosessien vertailu

Learn the terms and processes involved in pulling treasure from the furnace fire

What is metal casting?

Metal casting is the process of making objects by pouring sulaa metallia tyhjään muotoiseen tilaan. Tämän jälkeen metalli jäähtyy ja kovettuu tämän muotoisen muotin antamaan muotoon. Valaminen on usein edullisempi tapa valmistaa kappale verrattuna kappaleen työstämiseen kiinteästä metallista. Valittavana on monia metallien valumenetelmiä. Se, minkälainen valumenetelmä on tehokkain, riippuu käytetyistä metalleista, sarjan koosta ja valukappaleen monimutkaisuudesta.

Ennen tuotantosarjan aloittamista on hyödyllistä tuntea joitakin valimon termejä ja menetelmiä.

- Hyppää kohtaan Valuterminologia

- Hyppää kohtaan Metallivalutyypit

Valuterminologia

Valumuotti

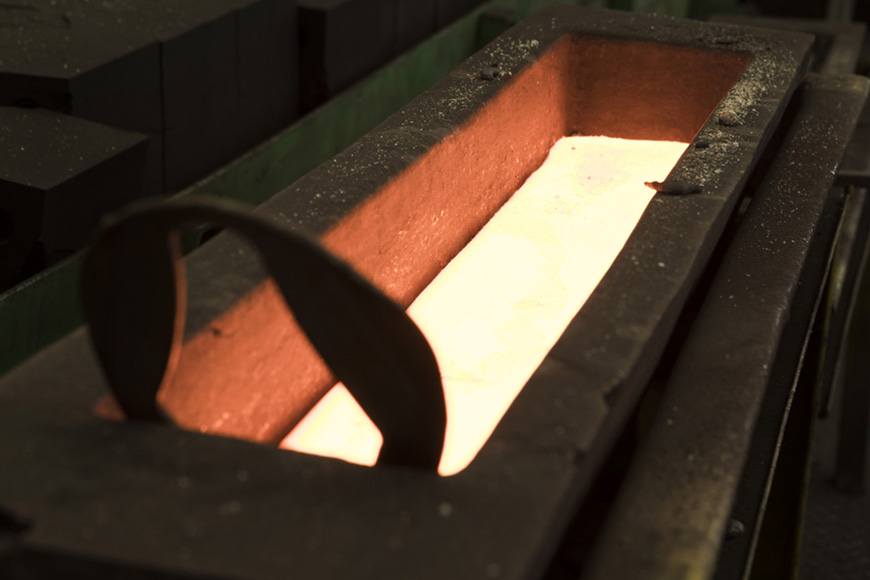

Valumuotti on materiaalissa oleva ontelo, joka vastaanottaa nestemäistä metallia ja tuottaa jäähtyneen kappaleen kyseisen ontelon muotoon. Muotit voivat olla yksinkertaisia. Muotit, joita käytetään metalliharkkojen luomiseen, ovat kuin leipäpannuja, joihin metalli yksinkertaisesti kaadetaan ja joiden annetaan jäähtyä. Useimmat muotit on tarkoitettu monimutkaisempiin muotoihin, ja ne perustuvat malliin. Kuvio painetaan halkaistuun muottiin. Puolet kuviosta painetaan muotin toiselle puolelle ja puolet toiselle puolelle, ja sitten puoliskot puristetaan yhteen ennen muotin täyttämistä. Kun muotti tehdään kahdessa osassa, kuvio voidaan vetää pois ennen täyttöä. Nämä muotit voidaan tehdä vaakasuuntaisella halkaisulla

Kopea ja veto

Vaakasuuntaisessa valussa muotin yläpuoliskoa kutsutaan kopeaksi ja alapuoliskoa vedoksi.

Swing ja ram

Pystysuorassa muotissa muotin etupuoliskoa kutsutaan swingiksi ja takapuoliskoa ramiksi.

Muotin ytimet

Jos muotissa on tarkoitus olla sisätiloja tai reikiä, siihen tehdään usein ydin. Nämä ytimet ovat sisätilan muotoisia. Ytimet pidetään yleensä paikallaan siten, että ne ulottuvat valukappaleen ohi ja ne pidetään paikallaan ytimen tulosteilla, jotka ripustavat ytimen kuin sillan kahden penkereen väliin. Ytimen ympärillä olevat tyhjät tilat täyttyvät metallilla, ja ydin poistetaan lopullisesta valukappaleesta jättäen reiän, jossa se kerran oli. Jos ydin on hyvin pitkä, se saatetaan tukea kapuloilla, jotta se pysyy pystyssä. Nämä tehdään yleensä samasta metallista kuin lopullinen valu, koska ne istuvat tilaan, joka täyttyy materiaalilla ja tulee osaksi lopullista valua.

Dimensionaalinen toleranssi

Yksi tärkeäksi tekijäksi valumenetelmää valittaessa on mittatoleranssi. Mittatoleranssi on lopputuotteen koossa hyväksyttävä vaihtelu. Metalli kutistuu jäähtyessään, ja valutyyppi vaikuttaa siihen, kuinka paljon. Jos tuotteen on oltava tarkka, asiakas voi haluta valumenetelmän, joka tuottaa lähes nettovalun. Tämä tarkoittaa, että tuote on hyvin lähellä oikeaa kokoa, kun se ravistetaan ulos muotista.

Pintakäsittely

Toinen näkökohta on pintakäsittely. Kuinka rakeinen, kuoppainen tai karkea valukappaleen pinta voi olla? Se, mikä on hyväksyttävää valurautapannulle, ei ole hyväksyttävää vihkisormukselle. Hyvin sileät metallipinnat luodaan yleensä koneistamalla, mikä on lisäkustannus: jos kiiltävä ja sileä lopputulos on haluttu, hienomman viimeistelyn omaavan valumenetelmän valitseminen voi vähentää koneistuskustannuksia.

Metallivalumenetelmät

Metallien valussa erotellaan kahteen eri pääryhmään: prosesseihin, joissa käytetään uudelleenkäytettäviä muotteja, ja prosesseihin, joissa käytetään kertakäyttöisiä muotteja.

- Uudelleenkäytettävät muotit:

-

- Pysyvät muotit

- Puolipysyvät muotit

- Huuhteluvalu

- Sentrifugivalu

- Painevalu

- Diekkavalu

-

- Kertakäyttömuotit:

-

- Hiekkavalu

- Kuorimuottivalu

- Sijoitusvalu (hukkavaha)

- Täysmuotti tai vaahtomuovi

-

Uudelleenkäytettävissä eli pysyvissä muoteissa syntyy paljon kappaleita, kun taas kertakäyttömuotit tuhoutuvat valuprosessin aikana. Vaikka maallikon näkökulmasta saattaa vaikuttaa siltä, että uudelleenkäytettävien muottien on oltava kustannustehokkaampia suuressa tuotantosarjassa, näin ei aina ole. Useimmat rauta- ja teräsesineet valmistetaan kertakäyttöisillä valuprosesseilla.

Matalan lämpötilan valuaineissa (hartsit, suklaa, vaha jne.) käytetään lähes aina uudelleenkäytettäviä muotteja. Se, mikä tekee metallurgiasta erilaista, on siihen liittyvät korkeat lämpötilat. Nämä rasittavat muottia paljon. Siksi ei ole yllätys, että seokset, joilla on matalampi sulamispiste, kuten sinkki, alumiini, magnesium, tina tai kupari, ovat useammin niitä, jotka onnistuvat uudelleenkäytettävissä muoteissa.

Joskus kuitenkin myös rautametalleja valetaan uudelleenkäytettäviin muotteihin. Suunnittelun monimutkaisuus, metallin valinta sekä mittatoleranssille ja pintakäsittelylle asetetut vaatimukset vaikuttavat siihen, ovatko uudelleenkäytettävät muotit tarkoituksenmukaisia.

Kuudelleenkäytettävät muotit

Pysyvät muotit

Pysyvät muotit valmistetaan tavallisesti metallista – sellaisesta, jonka sulamislämpötila on korkeampi kuin metallikappaleen, jonka kanssa muotit täytetään. Nestemäinen metalli valetaan ilman minkäänlaista ulkoista painetta. Pysyvien muottien on oltava yksinkertaisia, jotta ne voidaan vetää pois uudelleenkäyttöä varten valmiista valukappaleesta.

Tällaisia muotteja käytetään joskus rautavalussa sekä matalamman lämpötilan seosten kanssa. Kääntöpöydät, pikemminkin kuin kokoonpanolinjat, ovat yleisin teollinen työnkulku. Yksittäiset työvaiheet, kuten muotin pinnoittaminen, ytimien asettaminen, muotin sulkeminen, valaminen, muotin avaaminen ja valukappaleen poistaminen, suoritetaan, kun kukin muotti kulkee seuraavien asemien läpi.

Muotteja esilämmitetään ennen ensimmäisen valukappaleen valamista, jotta se ei halkeile lämpötilaeron vuoksi.

Tämän menetelmän tuloksena syntyvillä valukappaleilla ei voi olla yhtä ohuita seinämiä kuin muissa uudelleenkäytettävissä olevissa menetelmissä, kuten painevalussa. Valukappaleet valmistetaan kuitenkin ”tiiviillä toleranssilla”, mikä tarkoittaa, että lopullisen valukappaleen koko voidaan ennustaa tarkemmin. Tällä tavalla valmistetut valukappaleet ovat tiiviitä ja hienorakeisia. Niiden pintakäsittely on sileämpi ja niissä vältetään monenlaisia vikoja.

Tämä valumuoto on riittävän kestävä käytettäväksi raudan kanssa, mutta se ei ole suosittua tyyliä keltaisissa messingeissä. Keltaiset messingit sisältävät runsaasti sinkkiä ja likaavat muotin tai muotin.

Puolikestävät muotit

Puolikestävässä muotinvalussa ainoa muutos on se, että valussa käytettävät ytimet saattavat olla kertakäyttöisiä hiekkasydämiä. Monimutkaisemmat ytimen muodot ovat mahdollisia hiekkasydämillä, koska niitä ei tarvitse irrottaa ehjinä lopullisesta valukappaleesta. Jos valukappaleeseen jätetään aukko ytimien poistamista varten, ne voidaan ”ravistaa ulos” tärisevällä pöydällä, jolloin ne valuvat kuin hiekka tiimalasin läpi. Kestomuottivalun toleranssi-, tiheys- ja ulkonäköedut ovat olemassa vain siinä osassa, joka valetaan metallimuottia vasten.

Slush-valu

Tämä värikkäästi nimetty valutapa luo onttoja valukappaleita tarvitsematta ytimiä pelkästään päällystämällä muotin sisäpuoli pienellä määrällä metallia, jolloin syntyy metallinen ”nahka”. Slush-valua voidaan lähestyä eri tavoin riippuen siitä, kuinka nopeasti metalli tai muu materiaali kovettuu. Yhdessä menetelmässä valaja voi kaataa pieniä määriä nestettä muottiin ja pyörittää sitä, jotta sisäpuoli peittyy metallilla. Toisessa menetelmässä valaja voi täyttää muotin kokonaan ja kaataa ylimääräisen materiaalin pois tietyn jäähdytysajan jälkeen. Sinkki, alumiini ja tina ovat metalleja, joita yleisesti valetaan sullomalla.

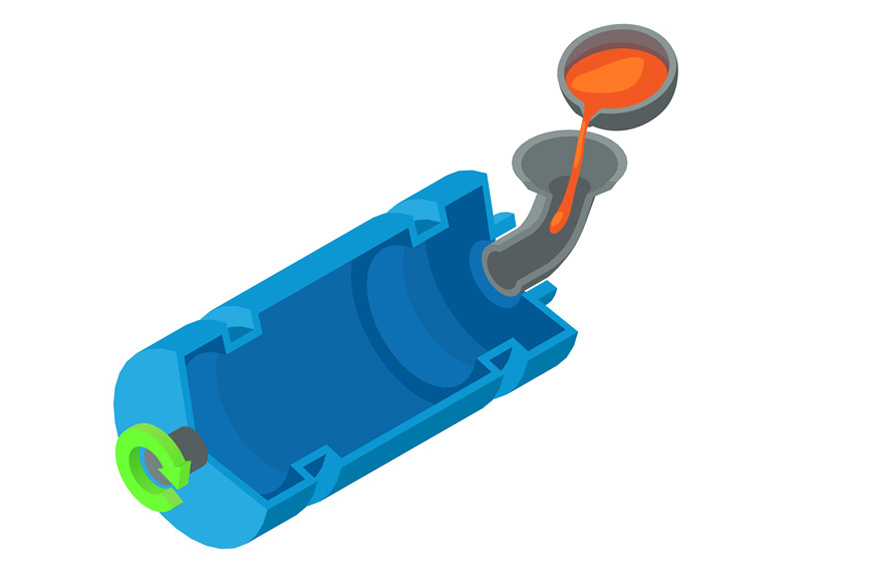

Sentrifugivalu

Todellisessa keskipakovalussa vesijäähdytteistä muottia pyöritetään keskiakselinsa ympäri suurella nopeudella samalla kun nestemäistä metallia syötetään sisään. Keskipakovoima vetää nestemäistä metallia pitkin muotin pintaa tasaisena kerroksena. Jotta tämä menetelmä toimisi, lopullisen valukappaleen geometrian on oltava tasainen pyörimisakselin ympärillä. Tämä valumuoto soveltuu siksi parhaiten sellaisiin muotteihin, jotka ovat suunnilleen sylinterin tai ympyrän muotoisia, kuten putket tai renkaat.

Tällä menetelmällä valetuissa esineissä on yleensä hyvin vähän virheitä. Epäpuhtaudet päätyvät lähelle valukappaleen reikää eli sisäpintaa, ja ne voidaan työstää pois. Useimmat putket tai liitososat, joita käytetään paineen alaisena, valetaan keskipakovalulla, koska niiden saumaton rakenne on lujempi.

Joitakin pieniä metallivaluja, kuten koruja, valmistetaan sentrifugilla, joka pyörittää koko muottia keskipisteen ympärillä ja vetää metallia upokkaasta, kun se pyörii. Nämä valukappaleet eivät ole todellisia keskipakovaluja, vaan eräs painevalun muoto.

Painevalu

Painevalumenetelmissä käytetään muita voimia kuin painovoimaa hallitsemaan metallin virtausta pysyvään muottiin. Painevalussa käytetään ilmaa tai kaasua, tyhjiötä, mekaanisia tai keskipakovoimia. Näiden menetelmien avulla valimot voivat tarkasti hallita muotin täyttymisnopeutta: painovoima toimii aina samalla voimalla, mutta ihmisen aiheuttamia voimia voidaan vaihdella.

Tyhjiövalu vetää metallia muottiin, kun muotti paineistetaan, ja syntynyt tyhjiö vetää nestemäistä metallia ylös alla olevasta säiliöstä. Tyhjiön on pysyttävä päällä, kun metalli jäähtyy, joten tätä menetelmää käytetään lähinnä ohutseinäisiin valukappaleisiin. Sillä saadaan aikaan erinomainen pintakäsittely. Matalapainevalut kääntävät tämän prosessin päinvastaiseksi paineistamalla uunin, jossa nestemäinen metalli on, eikä luomalla tyhjiötä muottiin. Metalli työnnetään nousuputkien kautta muottipesään.

Kaikki painevalukoneet (alla) käyttävät myös jonkinlaista painetta valukappaleiden luomisessa.

Muotinvalu

Muotinvalukoneet koostuvat altaasta, jossa on sulaa metallia, kahdella levyllä olevasta metallimuotista tai -muotista ja ruiskutusjärjestelmästä, joka vetää materiaalin ja pakottaa sen paineen alaisena muottiin.

Muotinvaluprosessi aloitetaan avonaisesta muottimuotista. Suuttimet ruiskuttavat muottiin voiteluainetta, joka auttaa estämään osan tarttumisen. Tämän jälkeen muotin molemmat puoliskot suljetaan, ja suljettu muotti ruiskutetaan painesuuttimella. Uuden valukappaleen annetaan jäähtyä hetki ennen muotin avaamista. Ulosheittimet työntävät uuden valukappaleen ulos muotista, minkä jälkeen prosessi alkaa alusta.

Muottivalussa on kaksi metalliruiskutusmuotoa. Kylmäkammioinen painevalu toimii ruiskun tavoin: ennen jokaisen muotin valamista injektointikammio on täytettävä sulalla metallilla, minkä jälkeen mäntä työntää injektointikammion sisällön muottiin. Kuumakammio- eli hanhenkaulavalu toimii upottamalla ruiskutusjärjestelmän kammio sulaan metalliin, jolloin järjestelmän muodon ansiosta ruiskutuslaite täyttää itse itsensä. Kuumakammiomuotoinen painevalu työntää tämän materiaalin muottiin joko männän avulla tai ilmanpaineella.

Taivutuskaulajärjestelmät ovat alttiimpia korroosiolle, koska ne istuvat sulan metallin kylvyssä. Tästä syystä niitä käytetään yleensä alumiinin tai alumiinisinkkiseosten kanssa, joilla on matalampi sulamispiste. Mäntä- tai kylmäkammioista ruiskuvalua voidaan käyttää messingin ja pronssin sulattamiseen tarvittaviin korkeampiin lämpötiloihin, koska ruisku ei ole jatkuvasti alttiina kuumuudelle.

Jatkuvatoiminen valu

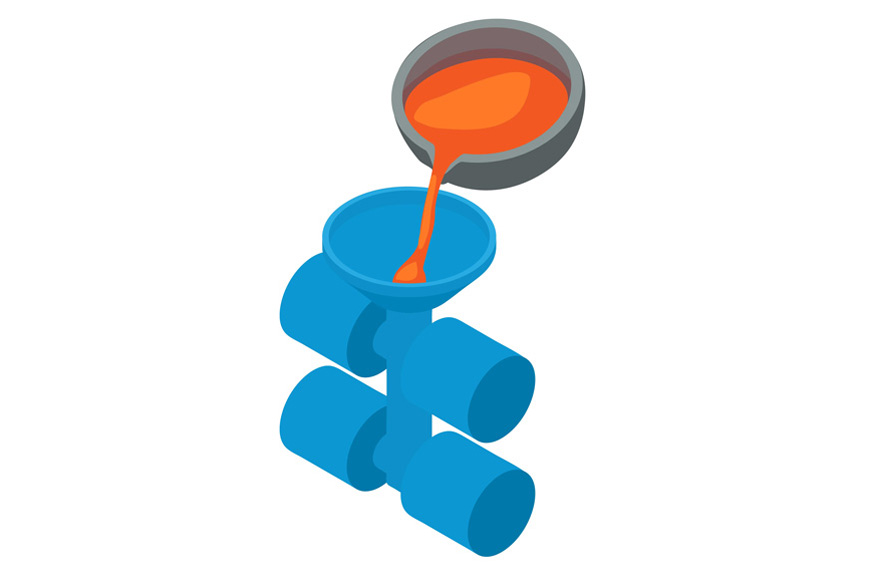

Jopa metalliosat, joita pidämme täysin työstettyinä, valssauksina tai muulla tavoin työstettyinä, ovat monesti aloittaneet toimintansa valimon lattiatasolla. Jatkuvatoimisessa valussa valmistetaan yksinkertaisten metallimuotojen erikokoisia harkkoja, aihioita ja laattoja pursottamalla ne pysyvän muotin läpi. Tämä valuprosessi luo raaka-aineen työstetylle teräkselle.

Jatkuvavaluprosessi alkaa korkealla tehtaan lattian yläpuolella. Sulaa metallia syötetään suppiloon, joka ohjaa valunopeutta. Suppilo täyttää alla olevan muotin, joka on yksinkertainen, yleensä 20-80 tuumaa pitkä ja leveydeltään neliön, ympyrän tai suorakulmion muotoinen muoto. Muotin seinämät jäähdytetään niin, että valukappaleen ulkopinta jäätyy sen läpi kulkiessaan. Kun metalli poistuu muotista, se jähmettyy, mutta on edelleen taipuisa. Tämän ansiosta jatkuvavalukone voi taivuttaa sitä niin, että valmis valukappale tulee ulos vaakasuorassa. Pyörät ohjaavat laatan kuljetushihnalle samalla kun jäähdytyssuihkut jähmettävät pinnan. Vaakapinnalla olevat kaasusuihkut leikkaavat jatkuvavaletun metallikappaleen hallittaviin pätkiin, jotta ne voidaan nostaa ja pinota.

Matkavalumuotit

Matkavalumuottien valmistusmenetelmät ovat selviä voittajia rautametallien valussa. Ne ovat kustannustehokkaita, koska niiden ei tarvitse olla tukevia korkeille lämpötiloille.

Hiekkavalu

Hiekkavalu on yleisin metallien valamiseen käytetty menetelmä. Se on valmistusprosessi, joka on ainakin kolme tuhatta vuotta vanha: ensimmäiset todisteet savivalusta ovat peräisin Kiinasta Shang-dynastian ajalta (n. 1600-1046 eKr.).

Ei ole ihme, että tämä prosessi on edelleen niin suosittu: hiekka on halpaa, sitä on runsaasti, se on taipuisaa ja se kestää kuumuutta.

Hiekasta luodut huokoset on helppo irrottaa: ne voidaan ravistella irti tärypöydällä. Juoksuputket ja portit, joita käytetään metallin ohjaamiseen muottipesään, leikataan joko käsin kokeneen valajan toimesta tai ne luodaan osana mallia.

Hiekkavalukappaleiden pintakäsittely on usein karkeaa, eivätkä mittatoleranssit ole tarkkoja, joten hiekkavalu soveltuu erinomaisesti suurten, järeiden kappaleiden valmistukseen koristeaidoista valurautapannuihin ja auton moottorinosiin.

Lue lisää hiekkavalusta tämän sarjan edellisestä artikkelistamme.

Hiekkavalu

Hiekkavalu on hiekkavalun muoto, jossa mittatoleranssit ovat tarkemmat. Se on hyvin samanlainen kuin hiekkavalu, mutta hiekka sekoitetaan hartsiin. Hiekan ja hartsin seos kaadetaan kuuman metallivalumallin kummankin puoliskon päälle. Tämä seos sulaa ja jäähtyy kuoreksi. Muotin ”kuoret” tuodaan yhteen, ja niitä tuetaan yleensä hiekkaa täynnä olevalla pullolla. Kun hartsi antaa lisätukea sisäpinnoille, nämä kuoret muodostavat erittäin tarkan muotin.

Usein kuorimuottia käytetään perinteisen hiekkavalun ytimien valmistukseen. Hartsi antaa hiekkasydämelle lujuutta, jotta se säilyttää muotonsa myös silloin, kun se asetetaan valettavaksi tulevan tyhjiön päälle. Nämä kuoriytimet voivat olla onttoja, ja ne luodaan kuumassa metallimuotissa slush-valun kaltaisessa prosessissa. Kuoriydinmuotin kaksi puoliskoa puristetaan ja kuumennetaan, minkä jälkeen ne täytetään hartsilla päällystetyllä hiekalla. Muotti paistuu, kunnes kuoren seinämä on tarpeeksi paksu tukemaan ytimen kokoa, ja sitten ylimääräinen, kovettumaton hartsipitoinen hiekka kaadetaan takaisin ulos. Kun muotin kaksi puolikasta halkaistaan, ne paljastavat tukevan ytimen, joka on nyt valmis asetettavaksi hiekkavalumuottiin luomaan tilaa valuun.

-

Investointivalu (hukkavahavalu)

Hiekkavalu on ylivoimaisesti käytetyin metallivalun muoto, ja silti hiekkavalussa on yksi näkökohta, joka tekee siitä sopimattoman joihinkin projekteihin. Hiekkavalumallit on irrotettava luomastaan muotista, mikä voi tarkoittaa monimutkaista mallinrakennusta. Syväysvaatimukset, jakolinjojen sijoittelu, portit, nousut ja ytimet edellyttävät, että mallinvalmistaja harkitsee huolellisesti mallin tarpeita valuprosessin jokaisessa vaiheessa.

Hukkavaha-, panos- tai tarkkuusvaluprosessi on vaihtoehto hiekkavalulle, joka soveltuu useimpiin metallilaatuihin, jopa korkealla sulamispisteellä oleviin rautaseoksiin, ja jossa kuitenkin vältetään jotkin näistä hiekkavalun mallinvalmistukseen liittyvistä haasteista.

Panosvalun suunnittelija tekee tarkan metallimuotin, johon vaha- tai muovimallit valetaan. Nämä mallit kootaan niin ikään tästä materiaalista valmistettuun ruiskuun: valimotyöntekijä sulattaa ruiskun polttimella niin paljon, että jokainen malli voidaan kiinnittää siihen.

Tästä kokoonpanosta luodaan sitten kuori, jota käytetään muotina. Se ruiskutetaan, sivellään tai kastetaan lietteeseen, joka koostuu hienorakeisesta, erittäin tulenkestävästä kiviaineksesta ja patentoidusta sideaineesta, joka koostuu pääasiassa etyylisilikaatista. Tämän seoksen annetaan sitten jähmettyä. Kuvio päällystetään toistuvasti karkeammilla lietteillä, kunnes kuvion ympärille muodostuu kuori kiviaineksesta. Muotit seisovat, kunnes pinnoite on kovettunut, minkä jälkeen niitä lämmitetään uunissa käännetyssä asennossa, jotta vaha valuu ulos ja kerätään talteen uudelleenkäyttöä varten. Kun vaha on poistettu, muotit paistetaan esilämmitetyssä uunissa. Tämän jälkeen muotit voidaan tukea irtohiekalla ja valaa millä tahansa tavanomaisella tavalla.

Kun valukappaleet ovat jäähtyneet, tarkkuusvalun ympärillä oleva kuori rikkoutuu ja se ravistetaan irti tärypöydän avulla.

Harkkuusvalulla saadaan aikaan erinomaista pintakäsittelyä ja korkeaa mittatarkkuutta. Hiekkavalun tapaan erottelulinjoja ei ole.

Täysmuotti- tai vaahtovaluprosessi

Täysmuotti- tai vaahtovaluprosessi on hiekka- ja tarkkuusvaluprosessien yhdistelmä. Käytetään vaahdotettua polystyreenimallia. Vaahdotettu malli voidaan nimittäin tehdä täydellisenä portti- ja juoksutusjärjestelmällä, ja siihen voidaan sisällyttää vedonpoiston poistaminen. Joskus kuvio poistetaan ennen täyttöä, mutta joillakin vaahtomuoveilla kuvio voidaan jättää paikalleen muottiin höyrystymään välittömästi, kun kuumaa metallia kaadetaan sisään.

Tämä prosessi on ihanteellinen yhden tai muutaman kappaleen valukierroksille, mutta joskus valimot valmistavat vaahtomuovikuvioita massatuotantona tuotantomäärien aikaansaamiseksi. Tuhoutuvien vaahtomuovimallien valmistamiseen tarvittavista laitteista aiheutuu lisäkustannuksia, mutta usein koko valuprosessin taloudellisuus voi olla suotuisa, jos malli on hyvin monimutkainen.

Valuprosessien vertailu

Valmistajien kuuleminen on hyödyllistä, jotta voidaan löytää kustannustehokkain tapa valaa projekti. Yleensä rautametallit valetaan käyttämällä kertakäyttömuotteja, kun taas ei-rautametalleilla on laajemmat mahdollisuudet, mutta tästäkin yksinkertaisesta säännöstä on olemassa poikkeuksia.

Mikäli prosessiin lähdetään siten, että projektin tarpeet tunnetaan tarkkaan, se auttaa valitsemaan parhaan mahdollisen valuprosessin. Pitääkö mallin olla tietyn kokoinen? Kuinka ohuet seinämien on oltava? Minkä kokoinen ja painoinen valukappale tulee lopulta olemaan? Entä pintakäsittely? Kun tietää etukäteen vastaukset kaikkiin näihin kysymyksiin, asiantunteva suunnittelija ymmärtää ja ohjaa tuotteensa valuprosessin läpi ja löytää parhaan ja edullisimman prosessin tehtäväänsä.

Previous Post: Prototyyppien valmistus

Metallien valuprosessi

Next Post: Hiekkavalu