03 Ene Gira por la Granja Pepperidge

Sigue siendo el líder

Pepperidge Farm continúa invirtiendo en la última robótica y otros sistemas de vanguardia para impulsar la eficiencia de la producción, la capacidad y la flexibilidad en su emblemática planta de Denver, Pa,

Por Dan Malovany

Cuando la planta de Denver, Pensilvania, se puso en marcha en 1991, el nuevo jugador de Pepperidge Farm en la lista tenía todo el equipo para ser una operación de estrellas en los próximos años. Construida con 611.000 pies cuadrados y con un coste casi inaudito de 180 millones de dólares, la planta de Denver tardó siete años en construirse y supuso el inicio de una tecnología que incorporaba las capacidades más completas de fabricación integrada por ordenador (CIM) de su época.

Sin embargo, como cualquier novato, la planta de Denver necesitó un poco de experiencia antes de poder mostrar realmente su potencial. Los primeros pasos hacia el éxito en las grandes ligas consistieron en formar a los empleados en los nuevos ordenadores y la automatización, y luego crear una estructura operativa que permitiera a sus trabajadores aprovechar esa tecnología. Al principio, más de la mitad de los empleados procedían de la antigua panadería de Downingtown (Pensilvania), a la que Denver había sustituido y que estaba situada a 34 millas de la autopista Pennsylvania Turnpike. Aunque muchos de estos empleados tenían una valiosa experiencia práctica en panadería, necesitaron casi tanta formación como muchos de los empleados adicionales que Pepperidge Farm acabó contratando de la calle cuando la planta se puso en marcha a mediados de los años 90.

Esto se debe a que el equipo de última generación de Denver la convirtió en una de las nuevas panaderías en las que el rendimiento se determina menos por la experiencia en panadería y más por la comprensión de los controles programables y el cumplimiento de los controles estadísticos. Para mejorar el rendimiento de la planta a lo largo de los años, el equipo de Denver ha tenido que idear nuevos sistemas que no sólo han aumentado la curva de aprendizaje de la plantilla, sino que también han exigido pensar de forma totalmente innovadora para mejorar la capacidad de producción, así como la eficiencia de la línea.

Utilizando los datos recogidos de los controles estadísticos del proceso de la planta, los equipos de cada línea se reúnen semanalmente para analizar formas de reducir las pérdidas, aumentar la consistencia de la producción, minimizar los cambios, mejorar el rendimiento, reducir los problemas de inicio de nuevos productos o mejorar la seguridad. En algunos casos, este replanteamiento del proceso supuso un ajuste aquí y allá, como la determinación de que la planicidad de la banda en el horno Milano era un factor crítico para producir galletas de sándwich uniformemente ovaladas. En otros casos, este replanteamiento ha obligado a Pepperidge Farm a cuestionar la forma en que tradicionalmente produce sus iconos más vendidos, ya que la empresa ha seguido invirtiendo en nueva tecnología emergente.

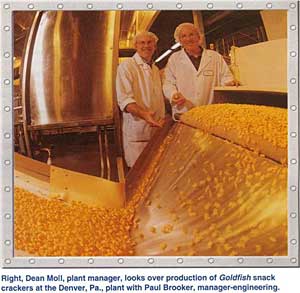

«Sabemos que a medida que la tecnología cambia, nosotros tenemos que cambiar con ella», señala Dean Moll, director de la planta de Denver. «Cuando se construyó esta planta, estábamos bien posicionados para los años 90. Cada día nos aseguramos de estar preparados para los años 2000. Creo que lo estamos. Sólo en los últimos tres años, por ejemplo, hemos duplicado el rendimiento de dos líneas clave: Goldfish y Milano».

La planta de Denver es la visita destacada en la Conferencia Técnica de B&CMA de este año. En la actualidad, la planta está dividida en dos áreas de operaciones: un área de 351.000 pies cuadrados para la producción de galletas y 260.000 pies cuadrados para la producción de pan y panecillos. En total, la planta cuenta con 12 líneas, incluidas tres líneas de panadería que producen panes de molde, panes franceses (línea de cuerda) y panecillos. Las nueve líneas de galletas producen galletas Goldfish, así como una variedad de galletas de primera calidad, que van desde Soft Baked y Chocolate Collections a Milanos, Bruselas y más.

Las mejoras en la línea 7 de Goldfish y en la línea 3 de Milano a las que se refiere Moll son ejemplos clásicos de cómo Pepperidge Farm ha transformado la planta de Denver, que ha pasado de ser un hito de la ingeniería en el que la tecnología controlaba a las personas a una instalación en la que ahora son las personas las que están por encima de las máquinas.

Antes, habría sido herético considerar siquiera la posibilidad de retocar el proceso de Goldfish. Sin embargo, en la actualidad, la planta utiliza un equipo de secado por radiofrecuencia que ha duplicado el rendimiento de la línea. En el pasado, Pepperidge Farm no podía aumentar drásticamente el rendimiento del horno en la línea de Goldfish porque aumentaría significativamente la cantidad de humedad en el producto final, lo que afectaba a la textura de la galleta. Como el secador reduce la humedad de la galleta de aperitivo a la mitad, sin afectar al color, el tamaño u otras características de cocción, la planta puede duplicar la capacidad de producción sin tener que poner un nuevo horno o una línea adicional de Goldfish. También ha permitido a Pepperidge producir una variedad de nuevas extensiones de línea, como sus galletas gigantes Goldfish, que tienen mayores niveles de humedad.

«Ese es un ejemplo de tecnología que no existía cuando se construyó la planta», señala Moll. En general, añade, «no se trata de qué haríamos diferente si la planta se construyera hoy. Se trata de cómo ha cambiado la tecnología y cómo hemos cambiado nosotros con ella».

Además, en la línea Goldfish, Pepperidge Farm ha añadido sazonadores, que son similares a los que se utilizan en las plantas de barcos de patatas, para sus galletas de aperitivo con sabor. Para satisfacer el creciente número de necesidades de comercialización a lo largo de los años, el equipo de Goldfish diseñó un laberinto de cintas transportadoras que conducen de las líneas a múltiples estaciones de envasado desde cualquier línea.

Pepperidge puede producir un caleidoscopio de configuraciones de envasado de Goldfish que van desde las bolsas de 1 onza para una persona o las bolsas estándar de 6 onzas hasta los cartones de leche con sabor, el tamaño de 31 onzas para el servicio de alimentos o el tamaño de 38 onzas para las tiendas club.

En la línea Milano, la planta ha cambiado la forma de depositar la masa. Anteriormente, la empresa contaba con dos depositantes, uno de ellos como reserva en caso de que el otro necesitara limpieza o se averiara. Al reducir la velocidad de los depositantes y sincronizarlos, los ingenieros han aumentado el rendimiento en un 50% sin añadir otra pieza de equipo, señala Paul Brooker, director de ingeniería.

«Si uno de los depositantes se estropea, podemos seguir haciendo funcionar la línea con un depositante y aumentar la producción a velocidades como las que teníamos antes», dice Brooker. «Nos da mucha flexibilidad. Podemos utilizar los dos depositantes para maximizar la capacidad o utilizarlos como reserva si algo va mal. Estas son las pequeñas cosas que te llevan a mejorar el rendimiento».

Con el aumento de la velocidad de los depositantes, Denver instaló en 1998 un sistema robotizado de segunda generación más rápido que recoge y coloca las galletas a un ritmo de 1.320 por minuto, en comparación con los 880 por minuto del sistema anterior, que se instaló inicialmente en 1988.

Los 12 brazos robóticos del nuevo sistema pueden recoger y colocar galletas a una velocidad de 120 por minuto, lo que supone casi el doble de la velocidad del «viejo» sistema robótico que tiene 20 brazos que trabajan a una velocidad de 60 a 75 por minuto. Brooker afirma que el nuevo sistema es más rápido porque, con cuatro servomotores, fue diseñado para cargas ligeras a velocidades de ciclo más rápidas, mientras que el sistema antiguo había sido diseñado para cargas más pesadas y velocidades de ciclo más lentas para el montaje de automóviles y otra maquinaria pesada.

Debido a que la robótica es cada vez más sofisticada, más hábil y más asequible, la recuperación de la inversión se ha acortado, afirma Dave Watson, director de ingeniería corporativa de Pepperidge, que fue el ingeniero principal y uno de los principales artífices de la puesta en marcha de la planta de Denver hace una década.

Watson señala que el sistema robótico de primera generación costó 3,5 millones de dólares, supuso un ahorro anual de 1,1 millones de dólares en mano de obra directa y costes de indemnización de los trabajadores y tiene una recuperación de la inversión de 3,9 años. Esto supone una tasa interna de retorno (TIR) del 20,2%. El nuevo sistema costó 2,0 millones de dólares, supuso un ahorro anual de 1,3 millones de dólares sólo en mano de obra directa y tiene una amortización de 1,5 años o una TIR del 41,3%, añade Watson.

El aumento de la capacidad ha llevado a Pepperidge Farm a justificar aún más la inversión en un prototipo de sistema robotizado de colocación de galletas que recoge galletas individuales de una cinta en movimiento y las carga con vasos de papel en múltiples orientaciones a un ritmo de 120 vasos por minuto.

«Si no se dispone de esta robótica, ni siquiera se podría poner suficiente personal en la línea para mantener la velocidad de producción», dice Brooker. «Hasta que no alcanzamos estas velocidades y dedicamos esta línea, no podíamos justificar las inversiones que hicimos en ella. Tenemos que hacerla funcionar en todos los turnos», que actualmente son 15 turnos a la semana.

El sistema, que empezó a funcionar este mismo verano, cuenta con dos robots de envasado que recogen y colocan cada uno 660 galletas -o 100 bolsas- por minuto. El sistema ha costado 3,2 millones de dólares, proporcionará un ahorro anual de 1,2 millones de dólares sólo en mano de obra directa y tiene una amortización en efectivo de 3,26 años o una TIR del 27,8%.

Las mejoras en la automatización han permitido a las instalaciones de Denver realizar una temporada de carrera en cuanto a las estadísticas, ya que el número de cajas de productos de toda la planta ha aumentado un 26% hasta superar los 12 millones este año.

Eso es casi un 60% más que los 7 millones de cajas de producto producidas en 1997 y el triple de la cantidad producida durante su primer año completo de funcionamiento en 1992.

Al mismo tiempo, la planta ha reducido sus residuos en un 50%, ahorrando a la empresa millones de dólares. No es de extrañar, por tanto, que Denver haya ganado el equivalente al premio MVP cuando el equipo recibió el premio Margaret Rudkin, que lleva el nombre de la fundadora de Pepperidge, a la planta del año.

«Tuvimos la suerte de empezar como una instalación de primer nivel, y hemos invertido a lo largo de los años para mantenerla a la vanguardia», dice Moll, que señala que Denver recibió la certificación ISO 9002 este año. «Queremos que siga siendo una instalación de vanguardia, pero sólo lo será si nuestra gente nos lleva hasta allí».

Lo que ha impulsado el crecimiento de Pepperidge Farm en los últimos años ha sido el cambio de la compañía a una estrategia de iconos, en la que la empresa pone su fuerza de marketing detrás de los productos más grandes y mejores de su cartera, incluyendo los panes Goldfish, Milano y Swirl. Al aumentar las ventas de estos productos, los volúmenes de las líneas crecen, lo que mejora la eficiencia de la producción. Mientras tanto, parte del dinero ahorrado por el aumento de la eficiencia se canaliza hacia programas de marketing e I+D para crear nuevos envases, aumentar los presupuestos de publicidad o lanzar nuevos productos, como el exitoso debut de los Milanos recubiertos de chocolate que se producirán de forma estacional a finales de este año.

La producción suele funcionar 24 horas al día, de cinco a siete días a la semana. La harina a granel se almacena en 10 silos de 120.000 libras. Dos silos de 120.000 libras contienen azúcar. La harina se transfiere a tolvas de uso de 20.000 libras para garantizar un escalado preciso y tiempos de ciclo más rápidos. La planta tiene tanques de 50.000 libras para manteca, jarabe de maíz, aceite de canola, aceite mezclado y un tanque de chocolate de 80.000 libras. Seis depósitos llenados manualmente contienen ingredientes menores, como harina de centeno, almidón y gluten de trigo. Los microingredientes se miden a mano y se colocan en carros con capacidad para un lote cada uno.

En el nivel del entresuelo, la sala de control del sistema CIM de Denver se parece a la de Houston Control, donde los ordenadores centrales de supervisión supervisan una red de más de 100 ordenadores industriales conectados por líneas de fibra óptica. Cada línea tiene su propio ordenador de supervisión, al igual que la manipulación y mezcla de ingredientes. Pepperidge Farm ha sustituido sus PC/2 IBM 386 iniciales por IBM 486, que utilizan software y hardware disponibles en general, no patentados, lo que hace que la actualización sea más asequible.

En el nivel del entresuelo, en el lado de las galletas, cinco mezcladoras de galletas de 1.300 libras y dos de galletas de 1.500 libras controlan la formulación y el tiempo de mezcla. Todas cuentan con sistemas de CO2 para controlar la temperatura de la masa. Después de la mezcla, los lotes caen a través de tolvas de 20 pies, que se elevan a través de ranuras en el suelo, hasta el primer nivel.

En seis líneas de galletas, tres producen galletas con fondo de chocolate o recubiertas. Otras producen galletas blandas, shortbread, paquetes surtidos o una variedad de galletas de chocolate y otras galletas cortadas con alambre. La línea 1 también produce los snacks Goldfish Graham. Los tamaños de los hornos varían de 150 a 300 pies en las líneas de galletas.

Quizás lo más singular sean las líneas Milano. Allí, después de la confección, las galletas pasan por un horno de 150 pies a un túnel de enfriamiento de 60 pies. Para garantizar un enfriamiento adecuado, Pepperidge utiliza un dispositivo similar a un «topo» de horno para medir la temperatura del túnel, la velocidad del aire y otras variables. Después de que el minibotellero aplique la cobertura de naranja, menta o chocolate, los Milanos pasan a los sistemas robotizados de emparedado. Los Milanos con doble relleno de chocolate reciben otro recubrimiento por parte de una segunda embutidora antes del emparedado. Dado que tienen el doble de relleno, los Milanos rellenos de chocolate reciben un segundo enfriamiento para garantizar que el producto esté sellado.

A continuación, los Milanos corren hacia la ahuecadora robotizada a un ritmo de 1.320 por minuto. Utilizando un principio de contracorriente, cinco galletas a la vez se dirigen al sistema frontal mientras que seis tazas a la vez se desestiman desde la parte trasera. Un ojo fotoeléctrico garantiza que las tazas han sido desprovistas de chocolate, mientras que un segundo ojo se asegura de que la galleta está correctamente cubierta. Si ve chocolate negro, como en el relleno, y no vainilla blanca, como en la galleta, el sistema asumirá que la galleta no está rellena. En general, el sistema está programado para llenar los vasos. Si las galletas no se recogen, se transportan hasta el final y se reciclan más tarde o se descartan.

Después del llenado, las tazas rellenas hacen un bucle de 180° hasta las embutidoras, que las colocan en la bolsa, que se sella, luego se encajona y se envía al almacén.

En la línea Goldfish, la masa recién mezclada y fermentada con levadura recibe una fermentación prolongada antes de ser vertida desde el entresuelo a la primera planta, donde es laminada, troquelada y horneada. Después de pasar por el secador de radiofrecuencia, que reduce la humedad del producto a la mitad hasta su nivel adecuado, los Goldfish pasan por un sazonador y un nuevo acumulador de mayor tamaño, que se instaló cuando se duplicó la capacidad de la línea.

Desde el acumulador, los Goldfish se dirigen a transportadores de cangilones hasta uno de los muchos escaladores, que colocan el peso exacto del producto en el envase inferior. Tras el sellado, las bolsas llenas de Goldfish se dirigen en fila india a las empaquetadoras de cajas.

En la línea, sofisticados sensores controlan meticulosamente el color, la humedad, la altura y la cantidad de aceite o sal. El personal de control de calidad toma rutinariamente muestras de la línea para puntuarlas y probarlas.

En el amplio almacén, los empleados desglosan el producto de las cintas transportadoras por depósitos. Cada día se llenan unos 40 remolques en Denver, cuya operación de galletas da servicio a 120 depósitos del Atlántico Medio y Nueva Inglaterra. Normalmente, el almacén almacena una semana de existencias de galletas.

La agilización de los cambios es una de las dos áreas que la empresa quiere mejorar en el sector de las galletas. Anteriormente, Denver realizaba los cambios después de cada turno de 8 horas. Ahora la planta los hace a mitad de turno «para reducir nuestro inventario a la mínima expresión», dice Moll.

«Estamos aprendiendo del lado de la panadería cómo cambiar sobre la marcha», explica Moll. «Nuestro objetivo es trasladar ese proceso de pensamiento a la parte de las galletas».

El desarrollo de nuevos productos es otra área en la que Pepperidge Farm y su planta de Denver se esfuerzan por agilizar. Anteriormente, normalmente se tardaba entre 4 y 6 meses en introducir un nuevo producto. En el marco de un nuevo programa denominado «Proyecto Aligeramiento», la empresa quiere pasar del concepto de la idea a la producción en dos meses.

Estos retos de reducción de costes, mejora de la calidad, mejora del rendimiento y aumento de la seguridad, junto con las 20 estrictas normas de la certificación ISO 9002, han llevado a Moll a reorganizar la estructura de gestión de la planta. En la actualidad, para supervisar la producción, Denver cuenta con tres directores de producto -uno para panadería, otro para galletas y otro para crackers- que dependen del director de operaciones, William Livingstone. Para supervisar los ingredientes entrantes y los productos salientes, los directores de planificación, recepción, almacenamiento y envío dependen del director de la cadena de suministro, Stephen Lieb.

«Parte de la razón de los cambios sistemáticos que hemos realizado se debe al crecimiento de la empresa a lo largo de los años», dice Moll. «Y como hemos tenido que incorporar gente nueva, necesitamos un sistema sólido para fabricar sistemáticamente productos que estén a la altura de nuestra empresa».

Cuando se le pregunta qué haría de forma diferente si tuviera la oportunidad de volver a reconstruir las instalaciones de Denver desde cero, Moll responde: «No creo que se trate de lo que habríamos hecho de forma diferente. Hemos hecho un buen trabajo. Es una planta maravillosa. Nuestra misión es -a medida que la tecnología cambia- mejorar lo que tenemos aquí y hacerlo mejor».

Con este mandato, se puede decir que para Pepperidge Farm «nunca hay un día normal» en Denver, Pa.