Antecedentes

El cobre es uno de los elementos químicos básicos. En su estado casi puro, el cobre es un metal de color naranja rojizo conocido por su alta conductividad térmica y eléctrica. Se utiliza habitualmente para fabricar una gran variedad de productos, como cables eléctricos, ollas y sartenes, tuberías y tubos, radiadores de automóviles y muchos otros. El cobre también se utiliza como pigmento y conservante para el papel, la pintura, los textiles y la madera. Se combina con el zinc para producir latón y con el estaño para producir bronce.

El cobre se utilizó por primera vez hace 10.000 años. En lo que hoy es el norte de Irak se encontró un colgante de cobre de alrededor del 8700 a.C. Hay pruebas de que hacia el 6400 a.C. el cobre se fundía y moldeaba en objetos en la zona que ahora se conoce como Turquía. Hacia el 4500 a.C., esta tecnología se practicaba también en Egipto. La mayor parte del cobre utilizado antes del 4.000 a.C. procedía del descubrimiento aleatorio de afloramientos aislados de cobre autóctono o de meteoritos que habían impactado en la Tierra. La primera mención de la extracción sistemática de mineral de cobre proviene de alrededor del 3800 a.C., cuando una referencia egipcia describe las operaciones mineras en la península del Sinaí.

Hacia el año 3000 a.C. se encontraron grandes depósitos de mineral de cobre en la isla de Chipre, en el mar Mediterráneo. Cuando los romanos conquistaron Chipre, dieron al metal el nombre latino de aes cyprium, que a menudo se acortaba a cyprium. Más tarde se transformó en cuprum, de donde se deriva la palabra inglesa copper y el símbolo químico Cu.

En Sudamérica, ya se producían objetos de cobre a lo largo de la costa norte de Perú en el año 500 a.C., y el desarrollo de la metalurgia del cobre estaba muy avanzado cuando el imperio inca cayó en manos de los soldados españoles conquistadores en el siglo XVI.

En Estados Unidos, la primera mina de cobre se abrió en Branby, Connecticut, en 1705, seguida de una en Lancaster, Pensilvania, en 1732. A pesar de esta temprana producción, la mayor parte del cobre utilizado en Estados Unidos se importó de Chile hasta 1844, cuando se empezaron a extraer grandes yacimientos de mineral de cobre de alta ley alrededor del Lago Superior. El desarrollo de técnicas de procesamiento más eficientes a finales del siglo XIX permitió la extracción de minerales de cobre de menor calidad en enormes minas a cielo abierto en el oeste de Estados Unidos.

En la actualidad, Estados Unidos y Chile son los dos principales países productores de cobre del mundo, seguidos por Rusia, Canadá y China.

Materias primas

El cobre puro rara vez se encuentra en la naturaleza, sino que suele combinarse con otras sustancias químicas en forma de minerales de cobre. Hay unos 15 minerales de cobre que se extraen comercialmente en 40 países de todo el mundo. Los más comunes son los conocidos como minerales de sulfuro, en los que el cobre está unido químicamente al azufre. Otros se conocen como minerales de óxido, minerales de carbonato o minerales mixtos, dependiendo de las sustancias químicas presentes. Muchos minerales de cobre también contienen cantidades significativas de oro, plata, níquel y otros metales valiosos, así como grandes cantidades de material comercialmente inútil. La mayoría de los minerales de cobre que se extraen en Estados Unidos contienen sólo entre un 1,2 y un 1,6% de cobre en peso.

El mineral de sulfuro más común es la calcopirita, CuFeS 2 , también conocida como pirita de cobre o mineral de cobre amarillo. La calcocita, Cu 2 S, es otro mineral de sulfuro.

La cuprita, o mineral de cobre rojo, Cu 2 O, es un mineral de óxido. La malaquita, o mineral de cobre verde, Cu(OH) 2 -CuCO 3 , es un importante mineral de carbonato, al igual que la azurita, o carbonato de cobre azul, Cu(OH) 2 -2CuCO 3 .

Otras menas son la tennantita, la boronita, la crisocola y la atacamita.

Además de los propios minerales, a menudo se utilizan otros productos químicos para procesar y refinar el cobre. Entre ellos se encuentran el ácido sulfúrico, el oxígeno, el hierro, el sílice y varios compuestos orgánicos, dependiendo del proceso utilizado.

El proceso de fabricación

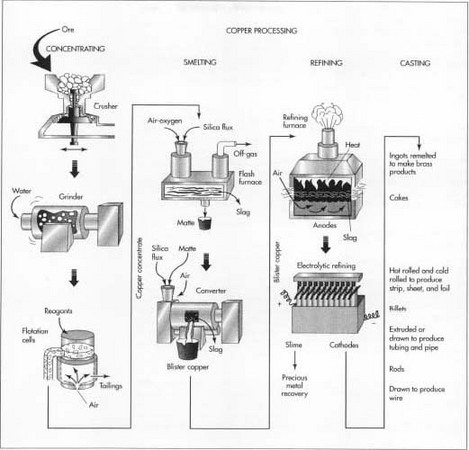

El proceso de extracción de cobre del mineral de cobre varía según el tipo de mineral y la pureza deseada del producto final. Cada proceso consta de varias etapas en las que se eliminan física o químicamente los materiales no deseados y se aumenta progresivamente la concentración de cobre. Algunas de estas etapas se llevan a cabo en el propio emplazamiento de la mina, mientras que otras pueden realizarse en instalaciones separadas.

A continuación se presentan los pasos utilizados para procesar los minerales de sulfuro que se encuentran comúnmente en el oeste de Estados Unidos.

Minería

- 1 La mayoría de los minerales de sulfuro se extraen de enormes minas a cielo abierto mediante perforación y voladura con explosivos. En este tipo de minería, el material situado por encima del mineral, llamado sobrecarga, se retira primero para exponer el depósito de mineral enterrado. Esto produce un pozo abierto que puede llegar a tener una extensión de una milla o más. Una carretera que permite el acceso de los equipos desciende en espiral por las laderas interiores del pozo.

- 2 El mineral expuesto se recoge con grandes palas mecánicas capaces de cargar entre 15 y 25 metros cúbicos de una sola vez. El mineral se carga en gigantescos volquetes, llamados camiones de arrastre, y se transporta hacia arriba y fuera del pozo.

Concentración

El mineral de cobre suele contener una gran cantidad de tierra, arcilla y una variedad de minerales que no son portadores de cobre. El primer paso es eliminar parte de este material de desecho. Este proceso se denomina concentración y suele realizarse por el método de flotación.

- 3 El mineral se tritura en una serie de trituradoras de cono. Una trituradora de cono consiste en un cono de trituración interior que gira sobre un eje vertical excéntrico dentro de un cono exterior fijo. A medida que el mineral se introduce en la parte superior de la trituradora, se aprieta entre los dos conos y se rompe en trozos más pequeños.

- 4 A continuación, el mineral triturado se muele aún más pequeño mediante una serie de molinos. En primer lugar, se mezcla con agua y se coloca en un molino de barras, que consiste en un gran recipiente cilíndrico lleno de numerosos tramos cortos de varilla de acero. Cuando el cilindro gira sobre su eje horizontal, las varillas de acero dan vueltas y rompen el mineral en trozos de unos 3 mm de diámetro. La mezcla de mineral y agua se sigue desmenuzando en dos molinos de bolas, que son como un molino de barras, salvo que se utilizan bolas de acero en lugar de barras. La lechada de mineral finamente molido que sale del último molino de bolas contiene partículas de aproximadamente 0,25 mm de diámetro.

- 5 La lechada se mezcla con varios reactivos químicos, que recubren las partículas de cobre. También se añade un líquido, llamado espumante. El aceite de pino o el alcohol de cadena larga suelen utilizarse como espumantes. Esta mezcla se bombea a tanques rectangulares, llamados celdas de flotación, en los que se inyecta aire en la lechada a través del fondo de los tanques. Los reactivos químicos hacen que las partículas de cobre se adhieran a las burbujas mientras suben a la superficie. El espumante forma una gruesa capa de burbujas, que desborda los tanques y se recoge en canaletas. Se deja que las burbujas se condensen y se drena el agua. La mezcla resultante, denominada concentrado de cobre, contiene alrededor de un 25-35% de cobre junto con varios sulfuros de cobre y hierro, además de pequeñas concentraciones de oro, plata y otros materiales. Los materiales restantes en el depósito se denominan ganga o relaves. Se bombean a estanques de sedimentación y se dejan secar.

Fundición

Una vez eliminados físicamente los materiales de desecho del mineral, el concentrado de cobre restante debe someterse a varias reacciones químicas para eliminar el hierro y el azufre. Este proceso se denomina fundición y tradicionalmente implica dos hornos, como se describe a continuación. Algunas plantas modernas utilizan un solo horno, que combina ambas operaciones.

- 6 El concentrado de cobre se introduce en un horno junto con un material de sílice, llamado fundente. La mayoría de las fundiciones de cobre utilizan hornos flash enriquecidos con oxígeno, en los que el aire precalentado y enriquecido con oxígeno se introduce en el horno para su combustión con fuel. El concentrado de cobre y el fundente se funden y se acumulan en el fondo del horno. Gran parte del hierro del concentrado se combina químicamente con el fundente para formar una escoria, que se retira de la superficie del material fundido. Gran parte del azufre del concentrado se combina con el oxígeno para formar dióxido de azufre, que se expulsa del horno como gas y se trata posteriormente en una planta de ácido para producir ácido sulfúrico. El material fundido que queda en el fondo del horno se llama mata. Es una mezcla de sulfuros de cobre y sulfuros de hierro y contiene aproximadamente un 60% de cobre en peso.

- 7 La mata fundida se extrae del horno y se vierte en un segundo horno llamado convertidor. Se añade flujo de sílice adicional y se sopla oxígeno a través del material fundido. Las reacciones químicas en el convertidor son similares a las del horno flash. El fundente de sílice reacciona con el hierro restante para formar una escoria, y el oxígeno reacciona con el azufre restante para formar dióxido de azufre. La escoria puede volver a introducirse en el horno flash para que actúe como fundente, y el dióxido de azufre se procesa a través de la planta de ácido. Una vez eliminada la escoria, una última inyección de oxígeno elimina todo el azufre menos un rastro. El material fundido resultante se denomina blister y contiene aproximadamente un 99% de cobre en peso.

Refinación

A pesar de que el blíster de cobre tiene un 99% de cobre puro, todavía contiene niveles suficientemente altos de azufre, oxígeno y otras impurezas como para dificultar el refinamiento posterior. Para eliminar o ajustar los niveles de estos materiales, el cobre blíster se refina primero al fuego antes de enviarlo al proceso final de electrorrefinado.

- 8 El cobre ampollado se calienta en un horno de refinado, que es similar a un convertidor descrito anteriormente. Se insufla aire en el blíster fundido para oxidar algunas impurezas. Se puede añadir un fundente de carbonato sódico para eliminar las trazas de arsénico y antimonio. Se extrae una muestra del material fundido y un operario experimentado determina cuándo las impurezas han alcanzado un nivel aceptable. El cobre fundido, que tiene una pureza de aproximadamente el 99,5%, se vierte entonces en moldes para formar grandes ánodos eléctricos, que actúan como terminales positivos para el proceso de electrorrefinación.

- 9 Cada ánodo de cobre se coloca en un tanque individual, o celda, hecho de polímero-hormigón. Puede haber hasta 1.250 tanques en funcionamiento al mismo tiempo. En el extremo opuesto del tanque se coloca una lámina de cobre que actúa como cátodo o terminal negativo. Los tanques se llenan con una solución ácida de sulfato de cobre, que actúa como conductor eléctrico entre el ánodo y el cátodo. Cuando se hace pasar una corriente eléctrica por cada tanque, el cobre se desprende del ánodo y se deposita en el cátodo. La mayoría de las impurezas restantes se desprenden de la solución de sulfato de cobre y forman un limo en el fondo del tanque. Después de unos 9-15 días, se apaga la corriente y se retiran los cátodos. Los cátodos pesan ahora unas 300 libras (136 kg) y tienen un 99,95-99,99% de cobre puro.

- 10 El lodo que se acumula en el fondo del tanque contiene oro, plata, selenio y telurio. Se recoge y procesa para recuperar estos metales preciosos.

Fundición

- 11 Tras el refinado, los cátodos de cobre se funden y se moldean en lingotes, tortas, palanquillas o varillas, según la aplicación final. Los lingotes son ladrillos rectangulares o trapezoidales que se refunden junto con otros metales para fabricar productos de latón y bronce. Las tortas son losas rectangulares de unos 20 cm de grosor y hasta 8,5 m de longitud. Se laminan para fabricar placas, tiras, láminas y láminas de cobre. Las palanquillas son troncos cilíndricos de unas 8 pulgadas (20 cm) de diámetro y varios pies (metros) de longitud. Se extruyen o trepan para fabricar tubos y tuberías de cobre. Las varillas tienen una sección transversal redonda de aproximadamente 1,3 cm de diámetro. Suelen fundirse en tramos muy largos, que se enrollan. Este material enrollado se sigue estirando para fabricar alambre de cobre.

Control de calidad

Dado que las aplicaciones eléctricas requieren un nivel muy bajo de impurezas, el cobre es uno de los pocos metales comunes que se refinan hasta alcanzar casi el 100% de pureza. El proceso descrito anteriormente ha demostrado que produce cobre de muy alta pureza. Para asegurar esta pureza, las muestras se analizan en varios pasos para determinar si se requiere algún ajuste en el proceso.

Subproductos/Residuos

La recuperación del ácido sulfúrico del proceso de fundición del cobre no sólo proporciona un subproducto rentable, sino que también reduce significativamente la contaminación del aire causada por el escape del horno. El oro, la plata y otros metales preciosos son también subproductos importantes.

Los productos de desecho incluyen la sobrecarga de la operación minera, los residuos de la operación de concentración y la escoria de la operación de fundición. Estos residuos pueden contener concentraciones significativas de arsénico, plomo y otras sustancias químicas, que suponen un peligro potencial para la salud de los alrededores. En Estados Unidos, la Agencia de Protección del Medio Ambiente (EPA) regula el almacenamiento de estos residuos y la rehabilitación de la zona una vez que han cesado las operaciones de extracción y procesamiento. El enorme volumen del material implicado -en algunos casos, miles de millones de toneladas de residuos- hace que esta tarea sea formidable, pero también presenta algunas oportunidades potencialmente rentables para recuperar los materiales utilizables contenidos en estos residuos.

El futuro

Se espera que la demanda de cobre siga siendo alta, especialmente en las industrias eléctrica y electrónica. Las tendencias actuales en el procesamiento del cobre se orientan hacia métodos y equipos que utilizan menos energía y producen menos contaminación atmosférica y residuos sólidos. En Estados Unidos, esta tarea es difícil debido a los estrictos controles medioambientales y a los minerales de cobre de muy baja concentración disponibles. En algunos casos, los costes de producción pueden aumentar considerablemente.

Una tendencia alentadora es el aumento del uso de cobre reciclado. Actualmente, más de la mitad del cobre que se produce en Estados Unidos procede de cobre reciclado. El 55% del cobre reciclado procede de operaciones de mecanizado de cobre, como el conformado de tornillos, y el 45% proviene de la recuperación de productos de cobre usados, como cables eléctricos y radiadores de automóviles. Se espera que el porcentaje de cobre reciclado crezca a medida que aumenten los costes del nuevo procesamiento del cobre.

Dónde obtener más información

Libros

Brady, George S., Henry R. Clauser, y John A. Vaccari. Materials Handbook. McGraw-Hill, 1997.

Heiserman, David L. Exploring Chemical Elements and Their Compounds. TAB Books, 1992.

Hombostel, Caleb. Construction Materials. John Wiley and Sons, Inc., 1991.

Kroschwitz, Jacqueline I. y Mary Howe-Grant, ed. Encyclopedia of Chemical Technology. John Wiley and Sons, Inc., 1993.

Stwertka, Albert. A Guide to the Elements. Oxford University Press, 1996.

Publicaciones periódicas

Baum, Dan y Margaret L. Knox. «Queremos que la gente que tiene problemas con los residuos mineros piense en Butte». Smithsonian (noviembre de 1992): 46-52, 54-57.

Shimada, Izumi y John F. Merkel. «Copper-Alloy Metallurgy in Ancient Peru». Scientific American (julio de 1991): 80-86.

Otros

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html .

– Chris Cavette