- Aprenda los términos y procesos que intervienen en la extracción de un tesoro del fuego del horno

- ¿Qué es la fundición de metales?

- Terminología de la fundición

- Molde de fundición

- Copa y arrastre

- Swing y ram

- Núcleos de moldeo

- Tolerancia dimensional

- Acabado de la superficie

- Métodos de fundición de metales

- Moldes reutilizables

- Moldes permanentes

- Moldes semipermanentes

- Fundición en aguada

- Fundición centrífuga

- Fundición a presión

- Fundición a presión

- Fundición continua

- Moldes expansibles

- Fundición en arena

- El moldeo en concha

- Fundición en coquilla (fundición a la cera perdida)

- Proceso de fundición en molde completo o de espuma

- Comparación de los procesos de fundición

Aprenda los términos y procesos que intervienen en la extracción de un tesoro del fuego del horno

¿Qué es la fundición de metales?

La fundición de metales es el proceso de fabricación de objetos mediante el vertido de metal fundido en un espacio vacío con forma. A continuación, el metal se enfría y se endurece en la forma dada por este molde. La fundición suele ser una forma menos costosa de fabricar una pieza en comparación con el mecanizado de una pieza de metal sólido. Hay muchos métodos de fundición de metales entre los que elegir. El tipo de fundición más eficiente depende de los metales utilizados, el tamaño de la tirada y la complejidad de la fundición.

Antes de comenzar una tirada de producción, es útil conocer algunos de los términos y métodos de la fundición.

- Salte a Terminología de la fundición

- Salte a Tipos de fundición de metales

Terminología de la fundición

Molde de fundición

Un molde es una cavidad en un material que recibe metal líquido y produce un objeto enfriado con la forma de esa cavidad. Los moldes pueden ser simples. Los moldes utilizados para crear lingotes de metal son como moldes de pan, en los que simplemente se vierte el metal dentro y se deja enfriar. La mayoría de los moldes son para formas más complejas y se basan en un patrón. El patrón impreso en un molde dividido. La mitad del patrón se imprime en un lado del molde y la otra mitad en el otro, y luego las mitades se unen con abrazaderas antes de llenar el molde. Al hacer el molde en dos partes, el patrón puede retirarse antes del llenado. Estos moldes se pueden hacer con una división horizontal

Copa y arrastre

En el moldeo horizontal, la mitad superior del molde se llama capa y la mitad inferior se llama arrastre.

Swing y ram

En el moldeo vertical, la mitad delantera del molde se llama swing, y la mitad trasera se llama ram.

Núcleos de moldeo

Si se supone que un molde tiene espacios o agujeros internos, se suele hacer un núcleo. Estos núcleos tienen la forma del espacio interno. Los núcleos suelen mantenerse en su lugar extendiéndose más allá de la colada y manteniéndose en su lugar a través de las impresiones del núcleo, que suspende el núcleo como un puente entre dos bancos. Los espacios vacíos alrededor del núcleo se llenarán de metal, y el núcleo se retirará de la colada final, dejando un agujero donde antes estaba. Si el núcleo es muy largo, puede estar sostenido por chapetas para apuntalarlo. Estos suelen estar hechos del mismo metal que la pieza fundida final, ya que se asientan en el espacio que se inundará de material y formará parte de la pieza fundida final.

Tolerancia dimensional

Uno de los factores importantes a la hora de elegir un método de fundición es la tolerancia dimensional. La tolerancia dimensional es la variación aceptable en el tamaño del producto final. El metal se encoge al enfriarse, y el tipo de fundición influye en cuánto. Si un producto tiene que ser preciso, el cliente puede querer un método de fundición que produzca una fundición casi neta. Esto significa que el producto está muy cerca de tener el tamaño correcto cuando se sacude del molde.

Acabado de la superficie

Otra consideración es el acabado de la superficie. Qué grado de granulosidad, baches o aspereza puede tener la superficie de la pieza fundida? Lo que es aceptable para una sartén de hierro fundido no lo es para una alianza. Las superficies metálicas muy lisas suelen crearse con el mecanizado, lo que supone un coste adicional: si se desea un resultado brillante y liso, elegir un método de fundición con un acabado más fino puede reducir los costes de mecanizado.

Métodos de fundición de metales

La fundición de metales se divide en dos categorías principales: procesos con moldes reutilizables y procesos con moldes prescindibles.

- Moldes reutilizables:

-

- Moldes permanentes

- Moldes semipermanentes

- Fundición al ras

- Fundición centrífuga

- Fundición a presión

- Fundición en molde

-

- Moldes fungibles:

-

- Fundición en arena

- Moldeo en cáscara

- Fundición a la inversión (cera perdida)

- Molde completo o espuma

-

Los moldes reutilizables o permanentes crean muchos artículos, mientras que los moldes fungibles se destruyen con el proceso de fundición. Aunque desde la perspectiva de un profano pueda parecer que los moldes reutilizables deben ser más rentables para una gran tirada de producción, no siempre es así. La mayoría de los objetos de hierro y acero se fabrican mediante procesos de fundición prescindibles.

Las sustancias de moldeo a baja temperatura (resinas, chocolate, cera, etc.) casi siempre utilizan moldes reutilizables. Lo que hace que la metalurgia sea diferente son las altas temperaturas implicadas. Éstas suponen un gran esfuerzo para el molde. Por ello, no es de extrañar que las aleaciones con un punto de fusión más bajo, como el zinc, el aluminio, el magnesio, el estaño o el cobre, sean las que más éxito tienen en los procesos de moldeo reutilizable.

Sin embargo, en algunas circunstancias, incluso los metales ferrosos se vierten en moldes reutilizables. La complejidad del diseño, la elección del metal y los requisitos de tolerancia dimensional y acabado de la superficie influyen en la conveniencia de los moldes reutilizables.

Moldes reutilizables

Moldes permanentes

Los moldes permanentes suelen estar hechos de un metal que tiene un punto de fusión más alto que el metal con el que se rellenan. El metal fluido se vierte sin ningún tipo de presión externa. Los núcleos permanentes deben ser sencillos para que puedan ser retirados para su reutilización de la fundición terminada.

Estos moldes se utilizan a veces en la fundición de hierro, así como con aleaciones de baja temperatura. Las mesas giratorias, en lugar de las líneas de montaje, son el flujo de trabajo industrial más común. Las operaciones individuales, como el recubrimiento del molde, la colocación de los núcleos, el cierre del molde, el vertido, la apertura del molde y la expulsión de la pieza fundida, se realizan a medida que cada molde pasa por las siguientes estaciones.

Los moldes se precalientan antes de verter la primera pieza fundida para que no se agriete debido a la diferencia de temperatura.

Las piezas fundidas que proceden de este método no pueden tener paredes tan finas como las de otros métodos reutilizables, como la fundición a presión. Sin embargo, las piezas fundidas se producen con «tolerancia estrecha», lo que significa que el tamaño de la pieza fundida final puede predecirse con mayor precisión. Las piezas de fundición fabricadas de este modo son densas y de grano fino. Tienen un acabado superficial más suave y evitan varios tipos de defectos.

Esta forma de moldeo es lo suficientemente duradera para ser utilizada con el hierro, pero no es el estilo preferido para los latones amarillos. Los latones amarillos tienen un alto contenido de zinc y ensucian el molde o la matriz.

Moldes semipermanentes

El único cambio en la fundición de moldes semipermanentes es que los núcleos utilizados en el proceso de fundición pueden ser núcleos de arena prescindibles. Con los machos de arena son posibles formas más complejas, ya que no es necesario extraerlos intactos de la colada final. Si se deja una abertura en la colada para extraer los machos, éstos pueden ser «sacudidos» en una mesa vibratoria, para que escurran como la arena en un reloj de arena. Las ventajas de tolerancia, densidad y apariencia de la fundición en molde permanente sólo existen en la sección fundida contra el molde metálico.

Fundición en aguada

Este estilo de fundición de nombre colorido crea piezas huecas sin necesidad de núcleos, simplemente recubriendo el interior del molde con una pequeña cantidad de metal, creando una «piel» metálica. Hay diferentes maneras de enfocar la fundición con aguanieve, dependiendo de la rapidez con la que se endurezca el metal u otro material. En un método, el fundidor puede verter pequeñas cantidades del líquido en un molde y girar para cubrir el interior con el metal. En otro, el fundidor puede llenar el molde por completo y luego verter el exceso de material tras un tiempo de enfriamiento determinado. El zinc, el aluminio y el estaño son metales que se suelen fundir con aguanieve.

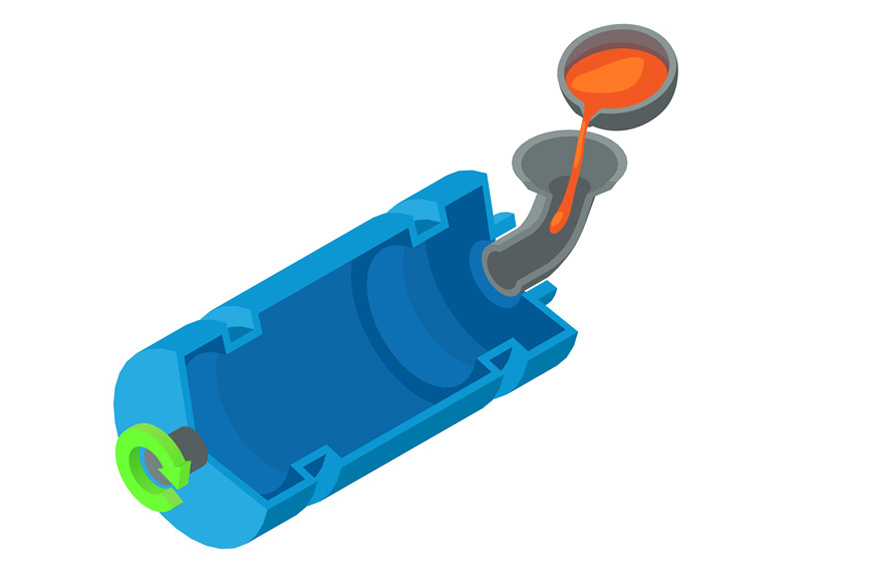

Fundición centrífuga

En la verdadera fundición centrífuga, un molde refrigerado por agua gira alrededor de su eje central a gran velocidad mientras se introduce el metal líquido. La fuerza centrífuga arrastra el metal líquido a lo largo de la superficie del molde en una capa uniforme. Para que este método funcione, la fundición final debe tener geometrías uniformes alrededor del eje de giro. Por lo tanto, esta forma de fundición es mejor para aquellos moldes que son aproximadamente cilíndricos o circulares, como tubos o anillos.

Los objetos fundidos con este método suelen tener una tasa de defectos muy baja. Las impurezas acaban cerca del orificio, o la superficie interior, de la pieza fundida, y pueden mecanizarse para eliminarlas. La mayoría de las tuberías o accesorios que se utilizan bajo presión se funden de forma centrífuga, debido a la resistencia de su estructura sin costuras.

Algunas piezas pequeñas de fundición de metal, como las joyas, se fabrican utilizando una centrifugadora que hace girar un molde completo alrededor de un punto central, extrayendo el metal de un crisol mientras gira. Estas fundiciones no son verdaderas fundiciones centrífugas, sino una forma de fundición a presión.

Fundición a presión

Los métodos de fundición a presión utilizan fuerzas distintas de la gravedad para controlar el flujo de metal en un molde permanente. En la fundición a presión se utiliza aire o gas, vacío, fuerzas mecánicas o centrífugas. Estos métodos permiten a las fundiciones controlar con precisión el ritmo de llenado de un molde: la gravedad siempre actúa con la misma fuerza, pero las fuerzas creadas por el hombre pueden variar.

La fundición al vacío introduce el metal en un molde cuando éste se despresuriza, y el vacío creado hace subir el metal líquido desde un depósito inferior. El vacío debe permanecer mientras el metal se enfría, por lo que este método se utiliza sobre todo para piezas de fundición de paredes finas. Proporciona un excelente acabado superficial. Las fundiciones a baja presión invierten este proceso presurizando el horno donde se asienta el metal líquido, en lugar de crear un vacío en el molde. El metal se empuja a través de los elevadores hacia la cavidad del molde.

Todas las máquinas de fundición a presión (a continuación) también utilizan algún tipo de presión para ayudar a crear las piezas fundidas.

Fundición a presión

Las máquinas de fundición a presión constan de una cubeta que contiene el metal fundido, un molde metálico o matriz sobre dos placas y un sistema de inyección que extrae el material y lo introduce a presión en la matriz.

El proceso de fundición a presión comienza con un molde abierto. Unas boquillas rocían el molde con un lubricante para evitar que la pieza se pegue. A continuación, se cierran las dos mitades del molde y se inyecta el molde cerrado mediante una boquilla de presión. La nueva pieza fundida se deja enfriar un momento antes de que se abra la matriz. Los pasadores de expulsión empujan la nueva pieza fundida fuera de la matriz, y entonces el proceso comienza de nuevo.

Hay dos formas de inyección de metal en la fundición a presión. La fundición a presión de cámara fría funciona como una jeringa: antes de fundir cada troquel, hay que llenar una cámara de inyección con metal fundido y, a continuación, un pistón empuja el contenido del inyector hacia el interior del troquel. La fundición de cámara caliente o cuello de cisne funciona sumergiendo la cámara del sistema de inyección en el metal fundido, donde la forma del sistema hace que el inyector se rellene solo. La fundición a presión de cámara caliente empuja este material en el molde con un pistón o con aire a presión.

Los sistemas de cuello de cisne son más propensos a la corrosión porque se encuentran en un baño de metal fundido. Por esta razón, suelen utilizarse con aleaciones de aluminio o aluminio-cinc que tienen un punto de fusión más bajo. La fundición por inyección de pistón o de cámara fría puede utilizarse para las temperaturas más altas necesarias para fundir latón y bronce, porque el inyector no está continuamente expuesto al calor.

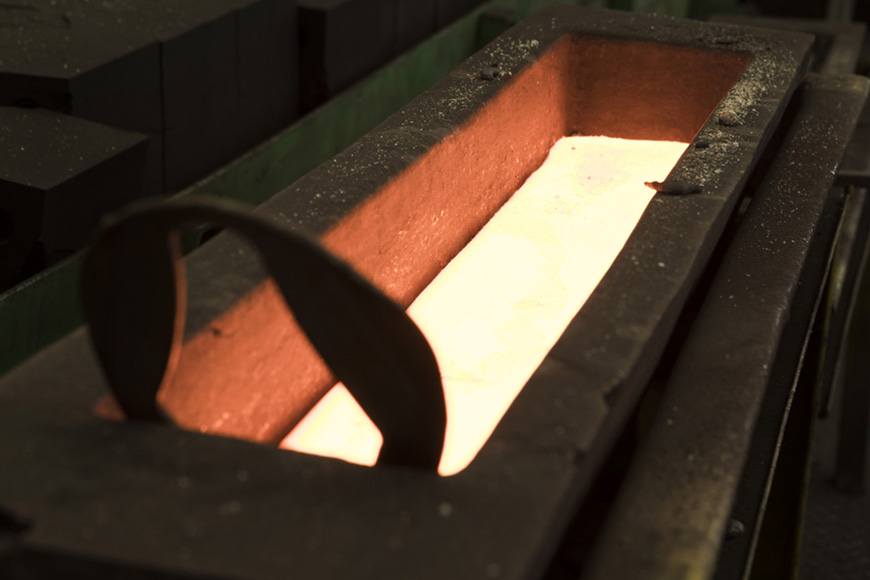

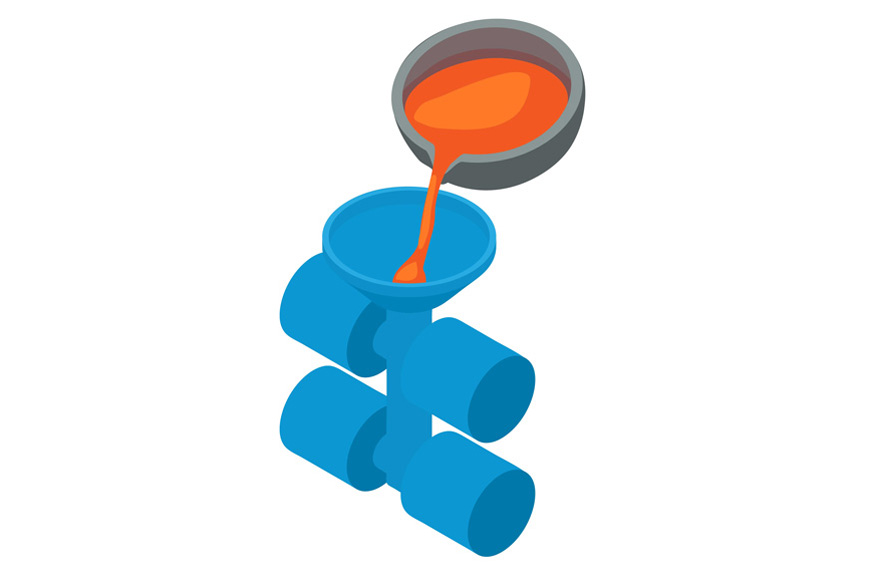

Fundición continua

Incluso las piezas metálicas que consideramos completamente mecanizadas, laminadas o trabajadas de otro modo han tenido a menudo su inicio en la fundición. La fundición continua crea tochos, palanquillas y planchas, que son diferentes tamaños de formas metálicas simples, mediante la extrusión a través de una forma permanente. Este proceso de fundición crea la materia prima para el acero trabajado.

El proceso de colada continua comienza en lo alto de la fábrica. El metal fundido se introduce en un embudo que controla el ritmo de fundición. El embudo llena un molde que se encuentra debajo, que es una forma simple, generalmente de 20 a 80 pulgadas de largo, y con forma en su ancho como un cuadrado, un círculo o un rectángulo. Las paredes del molde se enfrían para que el exterior de la colada se congele a su paso. Cuando el metal sale del molde, se solidifica, pero sigue siendo flexible. Esto permite a la máquina de colada continua doblarlo para que el producto acabado salga en posición horizontal. Una serie de ruedas guían el planchón hasta una cinta transportadora mientras los rociadores de refrigeración solidifican la superficie. Unos chorros de gas en la superficie horizontal cortan la pieza metálica continua en longitudes manejables, para que puedan ser levantadas y apiladas.

Moldes expansibles

Los métodos de moldes expansibles son los claros ganadores cuando se trata de fundir metales ferrosos. Son rentables porque no tienen que ser resistentes para las altas temperaturas que conllevan.

Fundición en arena

La fundición en arena es el método más comúnmente utilizado para la fundición de metales. Se trata de un proceso de fabricación con al menos tres mil años de antigüedad: las primeras pruebas de fundición en arcilla proceden de China, durante la dinastía Shang (c. 1600 a 1046 a.C.).

No es de extrañar que este proceso siga siendo tan popular: la arena es barata, abundante, flexible y capaz de soportar el calor.

Los núcleos creados a partir de la arena son fáciles de eliminar: se pueden sacudir con una mesa vibratoria. Las correderas y las compuertas, utilizadas para dirigir el metal hacia la cavidad del molde, son cortadas a mano por un moldeador experimentado o se crean como parte del patrón.

El acabado de la superficie de los artículos fundidos en arena suele ser áspero, y la tolerancia dimensional no es precisa, por lo que la fundición en arena es ideal para producir piezas grandes y resistentes, desde vallas decorativas hasta sartenes de hierro fundido o piezas de motores de automóviles.

Lea más sobre la fundición en arena en nuestro artículo anterior de esta serie.

El moldeo en concha

El moldeo en concha es una forma de fundición en arena que proporciona tolerancias dimensionales más estrechas. Es muy similar al moldeo en arena, sólo que la arena se mezcla con una resina. Se vierte una mezcla de arena y resina sobre cada mitad del patrón de moldeo de metal caliente. Esta mezcla se funde y se enfría formando una cáscara. Las «cáscaras» del molde se juntan, y normalmente se apoyan en un frasco lleno de arena. Con la resina que proporciona un soporte adicional a las superficies interiores, estas cáscaras forman un molde muy preciso.

A menudo, el moldeo en cáscara se utiliza para producir núcleos para la fundición tradicional en arena. La resina da a los núcleos de arena la fuerza necesaria para mantener la forma, incluso cuando se colocan sobre el vacío que se convertirá en una pieza de fundición. Estos núcleos de cáscara pueden ser huecos, creados en un molde de metal caliente en un proceso como la fundición de aguanieve. Las dos mitades del molde del núcleo se sujetan y se calientan, y luego se rellenan con arena recubierta de resina. El molde se cuece hasta que la pared de la cáscara es lo suficientemente gruesa como para soportar el tamaño del núcleo y entonces se vierte el exceso de arena resinosa no curada. Cuando las dos mitades del molde se separan, revelan el robusto núcleo, ahora listo para ser colocado en el molde de fundición en arena para crear espacio en la fundición.

-

Fundición en coquilla (fundición a la cera perdida)

La fundición en arena es, con mucho, la forma más utilizada de fundición de metales y, sin embargo, hay un aspecto de la fundición en arena que la hace inapropiada para algunos proyectos. Los patrones de fundición en arena necesitan ser extraídos del molde que crean, lo que puede significar una construcción intrincada del patrón. Los requisitos de calado, la colocación de las líneas de separación, las compuertas, las contrahuellas y los núcleos requieren que el fabricante de patrones considere cuidadosamente las necesidades del patrón en cada etapa del proceso de fundición.

El proceso de fundición a la cera perdida, de inversión o de precisión es una alternativa a la fundición en arena que puede funcionar con la mayoría de los grados de metal, incluso con aleaciones ferrosas de alto punto de fusión, y sin embargo evita algunos de estos desafíos de la creación de patrones en la fundición en arena.

Un diseñador para una fundición a la inversión hace un troquel metálico preciso en el que se funden los patrones de cera o plástico. Estos modelos se ensamblan en un bebedero también hecho de este material: el trabajador de la fundición utiliza un soplete para fundir el bebedero lo suficiente como para unir cada modelo a él.

Este ensamblaje se utiliza entonces para crear una carcasa que se utilizará como molde. Se rocía, se cepilla o se sumerge en una mezcla de un agregado altamente refractario de grano fino y un agente adhesivo patentado compuesto principalmente por silicato de etilo. Esta mezcla se deja fraguar. El modelo se recubre repetidamente con lechadas más gruesas hasta que se produce una cáscara del agregado alrededor del modelo. Los moldes permanecen en reposo hasta que el revestimiento haya fraguado, tras lo cual se calientan en un horno en posición invertida para que la cera salga y se recoja para su reutilización. Una vez retirada la cera, los moldes se cuecen en un horno precalentado. A continuación, los moldes pueden apoyarse con arena suelta y verterse de cualquier manera convencional.

Cuando las piezas fundidas se han enfriado, la cáscara que rodea la pieza fundida a la inversión se rompe y se sacude utilizando una mesa vibratoria.

La fundición a la inversión proporciona un acabado superficial superior y una gran precisión dimensional. No hay líneas de separación como en la fundición en arena.

Proceso de fundición en molde completo o de espuma

El proceso de fundición en molde completo o de espuma es una combinación de los procesos de fundición en arena y de inversión. Se utiliza un patrón de poliestireno espumado. De hecho, el patrón espumado puede hacerse completo con un sistema de compuertas y corredores, y puede incorporar la eliminación del margen de maniobra. A veces el patrón se retira antes del llenado, pero con algunas espumas el patrón puede dejarse en el molde para que se vaporice instantáneamente cuando se vierta el metal caliente.

Este proceso es ideal para las tiradas de fundición de una o pocas piezas, pero a veces las fundiciones producen en masa patrones de espuma para crear cantidades de producción. Hay un gasto adicional por el equipo para hacer los patrones de espuma destructibles, pero a menudo la economía del proceso de fundición total puede ser favorable si el patrón es muy complejo.

Comparación de los procesos de fundición

Consultar con los fabricantes es útil para encontrar la forma más rentable de fundir un proyecto. En general, los metales ferrosos se fundirán utilizando moldes prescindibles, mientras que los metales no ferrosos tienen un abanico más amplio de posibilidades, pero hay excepciones incluso a esta simple regla.

Acudir al proceso con una clara comprensión de las necesidades del proyecto ayudará a elegir el mejor proceso de fundición. ¿Es necesario que el diseño tenga un tamaño preciso? ¿Qué grosor deben tener las paredes? ¿Qué tamaño y peso tendrá la pieza fundida al final? ¿Y el acabado de la superficie? Conocer de antemano las respuestas a todas estas preguntas ayudará a un diseñador inteligente a entender y guiar su producto a través del proceso de fundición, encontrando el mejor, y menos costoso, proceso para hacer su trabajo.

Post anterior: Prototipos

Proceso de fundición de metales

Next Post: Fundición en arena