- FABTECH365,

Grundlagen des Metall-Schutzgasschweißens

Grundlagen dieses seit langem verwendeten und vielseitigen Verfahrens werden erklärt

Beim Metall-Schutzgasschweißen (SMAW) wird ein Lichtbogen zwischen einer umhüllten Elektrode und einem Schweißbad verwendet, um eine Schweißung zu erzielen. Während der Schweißer die umhüllte Elektrode kontinuierlich in das Schweißbad einführt, entwickelt sich die Zersetzung der Umhüllung zu Gasen, die das Schweißbad abschirmen. Das Verfahren wird ohne Druck und mit Zusatzwerkstoff aus der umhüllten Elektrode durchgeführt. Aufgrund der vielen möglichen Variationen in der Zusammensetzung der Elektrodenumhüllung und der großen Auswahl an Kerndrahtchemie kann das Verfahren eine breite Palette von Schweißgut mit wünschenswerten mechanischen und physikalischen Eigenschaften erzeugen und gleichzeitig einen glatten Lichtbogen, gleichmäßige Metallübertragungseigenschaften und eine einfache Bedienung gewährleisten. Es ist eines der ältesten und einfachsten Schweißverfahren und wird nach wie vor häufig eingesetzt.

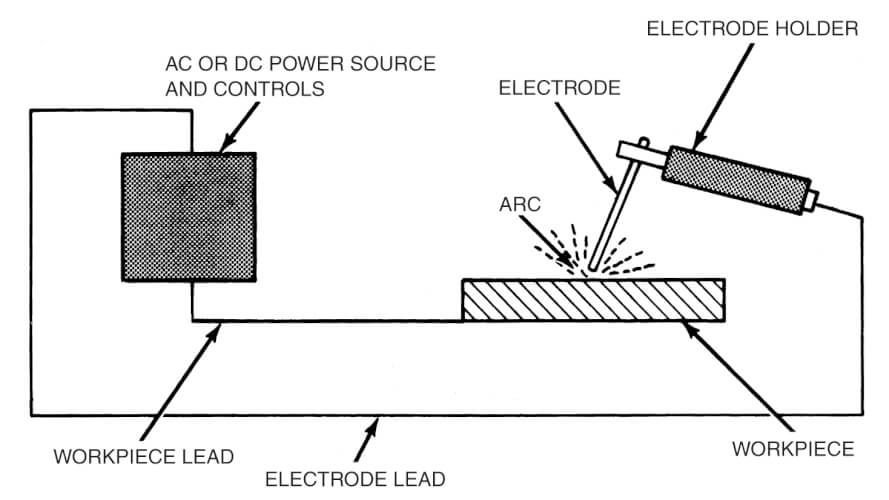

Die Einfachheit des Verfahrens erstreckt sich auf die Anzahl und Art der erforderlichen Schaltungskomponenten, die wie folgt sind:

1. Eine Stromquelle mit ausreichender Stromstärke und Einschaltdauer

2. Eine Stabelektrode, die mit dem Ausgang der Stromquelle kompatibel ist

3. Ein Schweißkabel von geeigneter Größe

4. Ein Elektrodenhalter

5. Eine Werkstückführung.

Verfahrensgrundlagen

Das charakteristische Merkmal des MSW-Schweißens ist die physische Präsenz der Umhüllung, die den Kerndraht der abschmelzenden Elektrode umgibt. Der umhüllte Stab wird als Elektrode bezeichnet, weil er als Anschluss fungiert, von dem aus der elektrische Fluss vom leitenden Festkörper zum leitenden Plasma des Schweißlichtbogens übergeht.

Für eine bestimmte Anwendung muss die Elektrode die folgenden drei Kriterien erfüllen:

1. Sie muss den Lichtbogen und das Schweißgut abschirmen.

2. Sie muss der Schweißnaht Metall zuführen.

3. Sie muss einen Schweißlichtbogen aufrechterhalten.

Die Bestandteile der Umhüllung erfüllen diese Funktionen. Bei ausreichender Erwärmung bewirken die Bestandteile der Umhüllung Folgendes:

1. Sie zersetzen sich in Gase und verdrängen die Luft an der Schweißstelle, so dass ein Schutzschild für den Lichtbogen und das Schweißgut entsteht;

2. Sie ionisieren, um das Lichtbogenplasma zu unterstützen;

3. Sie führen dem geschmolzenen Metall einen Fluss zu und bilden beim Abkühlen eine schützende Schlackenhülle auf der Schweißraupe.

Die Umhüllung kann auch Metallpulver enthalten, die den Metallanteil der Elektrode am Schweißbad erhöhen.

Arbeitsprinzipien

Beim MSW-Verfahren wird ein elektrischer Stromkreis verwendet, der einen Schweißlichtbogen unterstützt, um Strom aus der Leitung oder Brennstoff in Wärme umzuwandeln. Die Hitze des Lichtbogens ist intensiv und extrem konzentriert. Sie schmilzt sofort einen Teil des Werkstücks und das Ende der Elektrode. Der Schweißer hält die Lichtbogenlänge aufrecht, indem er einen gleichmäßigen Abstand zwischen der Elektrode und dem Schweißbad, das sich auf dem Werkstück bildet, einhält. Wenn der Lichtbogen entfernt wird, schmilzt die Flüssigkeit und die Schmelze erstarrt zu kontinuierlichem Metall.

Elemente eines typischen Schweißstromkreises für das Schutzgasschweißen.

Wie in der schematischen Darstellung in Abb. 1 gezeigt, ist die Stromquelle in einem Stromkreis mit der Elektrode und dem Werkstück in Reihe verbunden. Das im Stromkreis verwendete Schweißkabel, der Elektrodenhalter und die Verbindung zwischen dem Kabel und dem Werkstück sind ebenfalls wichtige Elemente des Stromkreises. Die Stromquelle hat zwei verschiedene Ausgangsklemmen. Von einer Klemme aus wird eine Verbindung zur Elektrode hergestellt. Bei der Verwendung von Gleichstrom (DC) richtet sich die richtige Klemme für den Elektrodenanschluss nach der für diesen Elektrodentyp erforderlichen Polarität. Bei der Verwendung von Wechselstrom (AC) kann die Elektrode an eine der beiden Klemmen angeschlossen werden. Der Stromkreis ist zwischen dem Werkstück und der Elektrode offen.

Solange die Stabelektrode vom Werkstück entfernt gehalten wird, bleibt der Stromkreis offen und ein Voltmeter kann verwendet werden, um den Spannungsabfall zwischen dem Elektrodenhalter

und dem Werkstück für diesen offenen Stromkreis (vor dem Schweißen) zu messen.

Umhüllte Elektroden

Alle Stabelektroden haben eine Umhüllung mit Bestandteilen, die den Schweißprozess erleichtern und Legierungselemente hinzufügen, die der Schweißnaht nützliche Eigenschaften verleihen. Ohne die Umhüllung wäre der Lichtbogen nur sehr schwer aufrechtzuerhalten, das Schweißgut wäre durch gelösten Sauerstoff und Stickstoff spröde, die Schweißraupe wäre stumpf und unregelmäßig geformt, und das Werkstück hätte Hinterschneidungen.

Elektrodenhersteller bringen die Umhüllung auf Stabelektroden entweder durch Strangpressen oder Eintauchen auf. Das Extrusionsverfahren

ist viel weiter verbreitet und wird durch Mischen der trockenen Komponenten mit flüssigen Silikaten erreicht. Das Tauchverfahren wird vor allem für Stabelektroden zum Schweißen von Gusseisen und für einige Spezialelektroden mit komplexem Kerndraht verwendet.

Die Umhüllung enthält die meisten stabilisierenden, schützenden, flussmittelbildenden, desoxidierenden und schlackenbildenden Materialien, die für den Prozess wichtig sind. Neben der Aufrechterhaltung des Lichtbogens und der Zufuhr von Schweißzusatzwerkstoff für das Schweißgut werden durch die Zersetzung der Elektrodenumhüllung weitere wichtige Stoffe in den Lichtbogen oder um den Lichtbogen herum oder beides eingebracht. Je nach Art der verwendeten Elektrode bietet die Elektrodenumhüllung Folgendes:

1. Ein Gas, um den Lichtbogen abzuschirmen und eine übermäßige atmosphärische Verunreinigung des geschmolzenen Metalls zu verhindern;

2. Desoxidationsmittel, um mit gelösten gasförmigen Elementen, die Porosität verursachen können, zu reagieren und diese zu verringern;

3. Flussmittel, um chemische Reaktionen zu beschleunigen und das Schweißbad zu reinigen;

4. Eine Schlackenschicht, um das heiße Schweißgut vor der Luft zu schützen und die mechanischen Eigenschaften, die Wulstform und die Oberflächenreinheit des Schweißguts zu verbessern;

5. Legierungselemente zur Erzielung des gewünschten Gefüges;

6. Elemente und Verbindungen zur Steuerung des Kornwachstums;

7. Legierungsstoffe zur Verbesserung der mechanischen Eigenschaften des Schweißguts;

8. Elemente zur Beeinflussung der Form des Schweißbads;

9. Elemente, die die Benetzung des Werkstücks und die Viskosität des flüssigen Schweißguts beeinflussen; und

10. Stabilisatoren, die dazu beitragen, die gewünschten elektrischen Eigenschaften der Elektrode zu erzielen und Spritzer zu minimieren.

Die chemischen Verbindungen in der Umhüllung schaffen in Kombination mit der Kerndrahtzusammensetzung einzigartige mechanische Eigenschaften in der Schweißnaht und verbessern die Schweißeigenschaften wie Lichtbogenstabilität, Metallübertragungsart und Schlacke. Die verschiedenen Elektrodentypen sind nicht nur zum Schweißen verschiedener Metalle geeignet, sondern auch zur Optimierung bestimmter Eigenschaften des Verfahrens und zur Erzielung eines Vorteils in einem bestimmten Anwendungsbereich.

Schutzgasschweißen

Die Schutzgaswirkung des in Abb. 2 dargestellten Verfahrens ist im Wesentlichen für alle S 2 dargestellt ist, ist im Wesentlichen für alle Stabelektroden gleich, aber die spezifische Art der Abschirmung und die Menge der erzeugten Schlacke variieren von einem Elektrodentyp zum anderen.

Wie in Abb. 2 dargestellt, wirken zwei Mechanismen, um die schädliche Wirkung der in der Luft enthaltenen Gase auf das Schweißbad zu verhindern. Der erste ist die Verdrängung der Luft durch die Gase, die beim Verbrennen und Zersetzen der Elektrodenumhüllung entstehen. Der zweite ist die abdeckende Wirkung des Flussmittels oder der Schlacke, die die Diffusion der Luftbestandteile in das flüssige Metall verhindert. Die Elektrodenumhüllungen variieren in ihrer Abhängigkeit von diesen beiden Mechanismen, um die vorteilhafteste Schutzwirkung für eine bestimmte Schweißung zu erzielen.

Vorteile des Verfahrens

Ein Hauptvorteil des Stumpfschweißens ist die große Vielfalt an Metallen und Legierungen, die mit diesem Verfahren geschweißt werden können. Es gibt Verfahren und Elektroden zum Schweißen von unlegierten und niedriglegierten Stählen, hochlegierten Stählen, beschichteten Stählen, Werkzeug- und Gesenkstählen, rostfreien und hitzebeständigen Stählen, Gusseisen, Kupfer und Kupferlegierungen sowie Nickel- und Kobaltlegierungen.

Nachfolgend weitere Vorteile des Verfahrens:

1. Die Ausrüstung ist relativ einfach, kostengünstig und tragbar.

2. Die Stabelektrode liefert sowohl den Schutz als auch den Schweißzusatz, um eine solide Schweißnaht zu erzeugen.

3. Ein zusätzlicher Gasschutz oder körniges Flussmittel ist nicht erforderlich.

4. Das Verfahren ist weniger wind- und zugempfindlich als die Schutzgasschweißverfahren.

5. Die Abmessungen der MSW-Elektroden sind ideal, um in schwer zugängliche Bereiche vorzudringen (Elektroden können gebogen und mit Hilfe von Spiegeln in toten Winkeln angebracht werden).

6. Das Verfahren eignet sich für die meisten der üblicherweise verwendeten Metalle und Legierungen.

7. Das Verfahren ist flexibel und kann auf eine Vielzahl von Verbindungskonfigurationen und Schweißpositionen angewendet werden.

8. Optimale Ergebnisse können leicht und zuverlässig erzielt werden.

Prozessgrenzen

1. Metalle mit niedrigen Schmelztemperaturen, wie Blei, Zinn und Zink, sowie deren Legierungen werden nicht mit MSW geschweißt. Diese Metalle haben relativ niedrige Siedepunkte und die starke Hitze des Schutzgaslichtbogens lässt sie sofort aus dem festen Zustand verdampfen. Das Schutzgasschweißen ist ebenfalls nicht für reaktive Metalle wie Titan, Zirkonium, Tantal und Niob geeignet, da die Schutzschicht nicht ausreichend inert ist, um eine Verunreinigung der Schweißnaht zu verhindern.

2. Das Verfahren liefert niedrigere Abschmelzraten als das Metall-Schutzgasschweißen (GMAW) und das Lichtbogenschweißen mit Füllung (FCAW). Die Abschmelzleistung ist geringer, weil der maximal nutzbare Strom begrenzt ist.

3. Wenn die Elektrode zu lang oder der Strom zu hoch ist, wird in der Stabelektrode zu viel Wärme erzeugt. Nach Beginn des Schweißens steigt die Temperatur der Umhüllung schließlich in einen Bereich an, der zu einem vorzeitigen Durchbruch der Umhüllung führt. Dieser Zusammenbruch wiederum führt zu einer Verschlechterung der Lichtbogeneigenschaften und zu einer Verringerung des Schutzgrades. Folglich muss das Schweißen beendet werden, bevor die Elektrode vollständig verbraucht ist. Die Stromstärke, die verwendet werden kann, ist daher in einem Bereich begrenzt, der eine Überhitzung der Elektrode und einen Durchschlag der Umhüllung verhindert. Der begrenzte Nutzstrom führt im Allgemeinen zu geringeren Abschmelzleistungen als beim MSG- oder FCAW-Verfahren.

4 Ein weiterer Nachteil ist der Verlust des Stumpfes. Der Stummel ist das Griffende der Stabelektrode, das weggeworfen wird. Er besteht aus dem Kerndraht im Griff des Elektrodenhalters und einem kleinen Teil der ummantelten Länge. Der Stummelverlust beeinflusst die Abscheidungseffizienz, nicht die Abscheidungsrate. Längere Stub-Verluste führen direkt zu einer geringeren Abscheidungseffizienz.

5. Der Bedienerfaktor – Lichtbogenzeit als Prozentsatz der Gesamtarbeitszeit des Schweißers – ist beim MSG-Schweißen in der Regel niedriger als bei einem kontinuierlichen Elektrodenverfahren wie dem MSG- oder FCAW-Verfahren.

Wenn die Schweißnaht ein großes Volumen an Schweißzusatz erfordert, wirkt sich die Kombination aus niedrigen Abschmelzraten und

einem niedrigeren Bedienerfaktor nachteilig auf die Verwendung von MSG aus. In diesen Fällen kann die Fertigstellung der Schweißnaht zu langsam und die Schweißkosten relativ hoch sein.

Basierend auf Informationen aus dem Welding Handbook, 9th edition, Volume 2, Welding Processes Part 1 und The Everyday Pocket Handbook for Shielded Metal Arc Welding (SMAW), American Welding Society,

Miami, Fla.