炉の火から宝物を取り出すための用語と工程を学ぶ

金属鋳造とは

金属鋳造とは、空洞化した形の空間に溶けた金属を流し込んで物を作る工程を指します。 その後、金属は冷えて固まり、この形の鋳型によって与えられた形になります。 鋳造は、金属片から部品を機械加工するのに比べ、安価に製造できることが多い。 金属鋳造には多くの方法があります。 どのような種類の鋳造が最も効率的かは、使用する金属、生産の規模、および鋳造の複雑さによって異なります。

生産を開始する前に、鋳造現場からの用語や方法をいくつか知っておくと便利です。

- Casting terminologyのページへ

- 金属鋳物の種類のページへ

鋳造用語

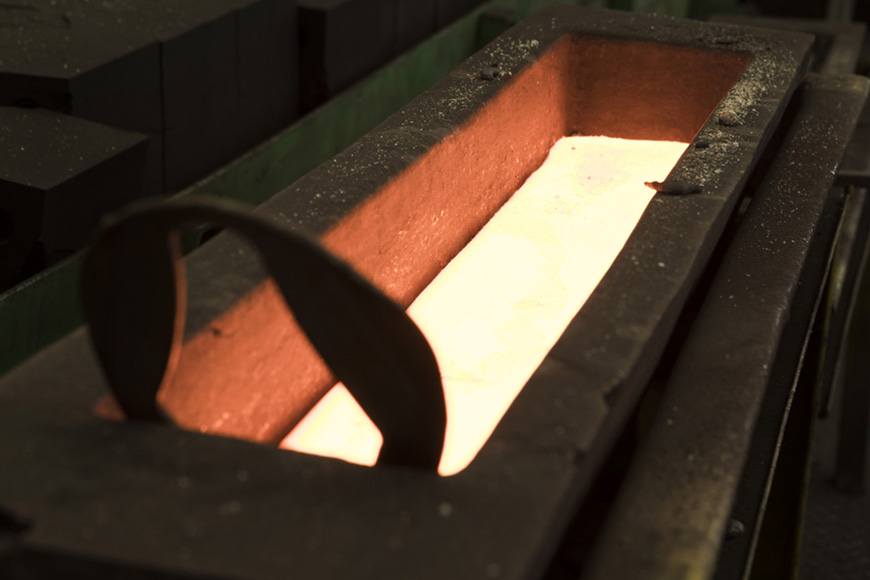

鋳型

鋳型とは、液体金属を受ける材料の空洞で、その空洞の形状で冷えた物体を作るものである。 金型は単純なものでよい。 金属のインゴットを作るための型は、ローフパンのようなもので、中に金属を流し込んで冷やすだけである。 しかし、ほとんどの金型は複雑な形をしており、パターンに基づいて作られている。 割型に刷り込まれたパターン。 片方の型に半分、もう片方の型に半分のパターンを転写し、型に流し込む前に両者をクランプで固定する。 モールドを2分割にすることで、充填前にパターンを引き抜くことができる。 このような金型は、横割

Cope and drag

横型成形では、金型の上半分をコープ、下半分をドラッグと呼びます。

スイングとラム

垂直成形では、金型の前半分をスイング、後半分をラムと呼ぶ。

成形コア

金型の内部に空間や穴を設ける場合、コアを作ることが多い。 この中子は内部空間と同じような形をしている。 中子は通常、鋳物を越えて伸び、コアプリントによって固定され、2つのバンクの間に橋をかけるように中子を吊り下げます。 中子の周りの空いたスペースは金属で満たされ、中子は最終的に鋳物から取り除かれ、かつて中子があった場所に穴が空くことになります。 コアが非常に長い場合、それを支えるためにチャプレットで支えることもあります。 これらは、材料があふれて最終的な鋳物の一部となる空間に置かれるため、通常、最終鋳物と同じ金属で作られています。

寸法公差

鋳造法を選ぶ際の重要な要素の1つに、寸法公差が挙げられます。 寸法公差とは、最終製品のサイズに許容されるばらつきのことである。 金属は冷却されると収縮するが、その大きさは鋳造の種類によって異なる。 精密さが求められる製品であれば、ニアネットキャスティングと呼ばれる鋳造方法を採用することもある。

表面処理

もうひとつ考慮すべきは、表面処理です。 鋳物の表面はどの程度粒状で、でこぼこで、ざらざらしていてもよいのか。 鋳鉄のフライパンなら許されることが、結婚指輪では許されないのです。

金属鋳造法

金属鋳造には、再利用可能な金型を用いる工程と消耗型の工程に大きく分けられます。

- 再使用可能な金型。

-

- 永久鋳型

- 半永久鋳型

- スラッシュ鋳造

- 遠心鋳造

- 加圧鋳造

- ダイカスト

-

- 使用する金型です。

-

- 砂型鋳造

- シェルモールド

- インベストメント鋳造(ロストワックス)

- 完全型またはフォーム

-

再利用可能または永久型は多くの品物を作るが、使い捨て型の場合は、鋳造プロセスで破壊される。 大量生産には再利用型の方がコスト的に有利に違いないと素人目には思えるが、そうとは限らない。 鉄や鋼の物体は、ほとんどが消耗品の鋳造プロセスで作られています。

低温成形物質(樹脂、チョコレート、ワックスなど)は、ほとんどの場合、再利用可能な鋳型を使用します。 冶金学が異なるのは、高温を伴うことです。 これが金型に大きな負担をかける。 したがって、亜鉛、アルミニウム、マグネシウム、スズ、銅などの融点の低い合金が、再利用可能な成形プロセスで成功することが多いのは当然のことである

しかし、状況によっては、鉄系の金属でも再利用可能な鋳型に流し込むことがある。

再利用可能金型

常設金型

常設金型は通常金属(充填する金属よりも融点の高いもの)からできています。 流動的な金属は、外部からの圧力を受けずに流し込まれます。

この金型は、低温の合金と同様に鉄の鋳造に使用されることがあります。 工業的な作業の流れとしては、組立ラインではなく、ターンテーブルが一般的である。

最初の鋳物を流し込む前に金型を予熱し、温度差で割れないようにする。

この方法による鋳物は、ダイカストなど他の再利用可能な方法ほど壁を薄くすることができない。 しかし、「公差が近い」ので、最終的な鋳物の大きさをより正確に予測することができる。 この方法で作られた鋳物は、緻密できめ細かい。

この成形法は鉄に使うには十分な耐久性がありますが、イエローブラスには好まれないスタイルです。 黄銅は亜鉛を多く含み、鋳型や金型を汚します。

半永久鋳型

半永久鋳型の唯一の変化は、鋳造工程で使用する中子が消耗品の砂中子である可能性があるということです。 砂中子では、最終鋳造品からそのまま取り出す必要がないため、より複雑な中子形状が可能である。 中子を取り出すために鋳造品に開口部を設けておけば、振動するテーブルの上で砂時計の砂のように「振り出し」て排出することができる。

Slush casting

このカラフルな名前の鋳造スタイルは、鋳型の内側に少量の金属をコーティングして金属の「肌」を作るだけで、中子を必要としない中空鋳物を作成します。 スラッシュキャスティングは、金属などの材料の硬化速度によって、さまざまな方法があります。 鋳型に少量の液体を流し込み、回転させながら内側を金属で覆っていく方法もある。 また、鋳型に完全に流し込み、所定の冷却時間後に余分な材料を流し込む方法もある。

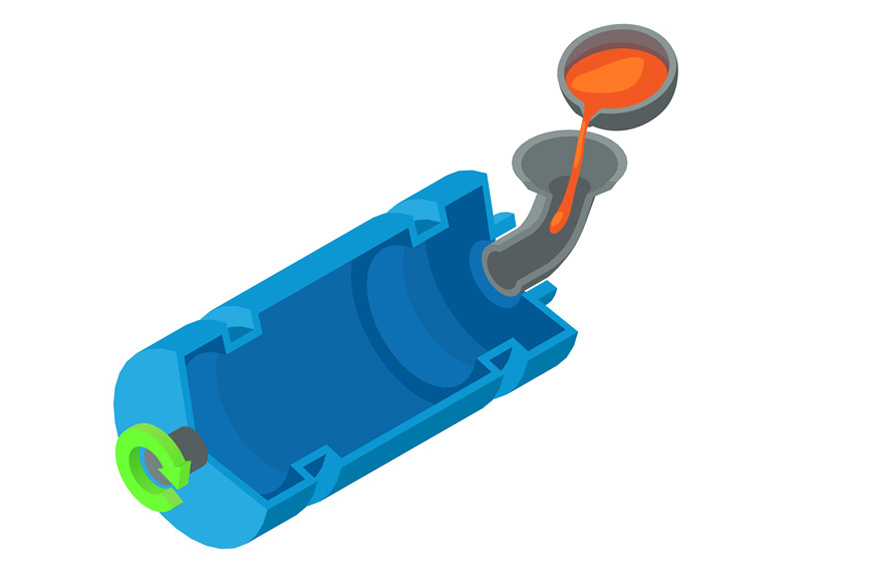

遠心鋳造

本当の遠心鋳造では、水冷式の金型をその中心軸の周りに高速で回転させながら液体金属を送り込みます。 遠心力によって溶融金属は鋳型の表面に沿って均一な層になるように引っ張られる。 この方法では、最終的な鋳物の形状が回転軸を中心に均一であることが求められる。 したがって、この方式の鋳造は、チューブやリングのような、ほぼ円筒形または円形の鋳型に最適です。

この方式で鋳造したものは、通常、欠陥率が非常に低くなります。 不純物は鋳物の内径に近いところで終わり、機械加工で取り除くことができます。

宝石のような小さな金属鋳造品は、遠心分離機を使って鋳型全体を中心点に旋回させ、るつぼから金属を引き出して回転させます。 これらの鋳物は本当の遠心鋳造ではなく、圧力鋳造の一形態です。

圧力鋳造

永久鋳型に金属の流れを制御するのに重力以外の力を使用する圧力鋳造方法です。 空気またはガス、真空、機械、または遠心力がすべて圧力鋳造で使用されます。 重力は常に同じ力で働きますが、人工の力は変化させることができます。

真空鋳造は、金型を減圧し、生じた真空が下の貯水池から液体金属を引き上げるときに、金型の中に金属を引き込みます。 金属が冷えるまで真空状態を保たなければならないので、薄肉鋳造品に多く用いられる。 表面仕上げに優れている。 低圧鋳造は、金型内を真空にするのではなく、液体金属がある炉内を加圧することでこのプロセスを逆転させます。

Die casting

ダイカストマシンは、溶融金属を保持する容器、2枚のプレート上の金属製モールドまたはダイ、および材料を引き込み、圧力下でダイに押し込む注入システムで構成されています。 ノズルから金型に潤滑剤を噴射して、部品がくっつかないようにする。 その後、金型の2つの部分が閉じられ、閉じた金型に圧力ノズルを使って射出されます。 金型が開く前に、新しい鋳物がしばらく冷やされます。

ダイカストにおける金属射出には、2つの形式があります。 コールドチャンバーダイカストは、注射器のように動作します。各ダイが鋳造される前に、注入チャンバーを溶融金属で満たす必要があり、次にピストンが注入器の内容物をダイに押し込む。 ホットチャンバーまたはグースネックダイカストは、射出システムのチャンバーを溶融金属に浸すことで機能します。このシステムの形状は、射出器が自ら補充されることを意味します。 ホットチャンバーダイカストは、この材料をピストンまたは空気圧で金型に押し込みます。

グースネックシステムは、溶けた金属の浴中に置かれるため、より腐食しやすくなっています。 そのため、融点の低いアルミニウムやアルミニウムと亜鉛の合金を使うのが一般的です。

連続鋳造

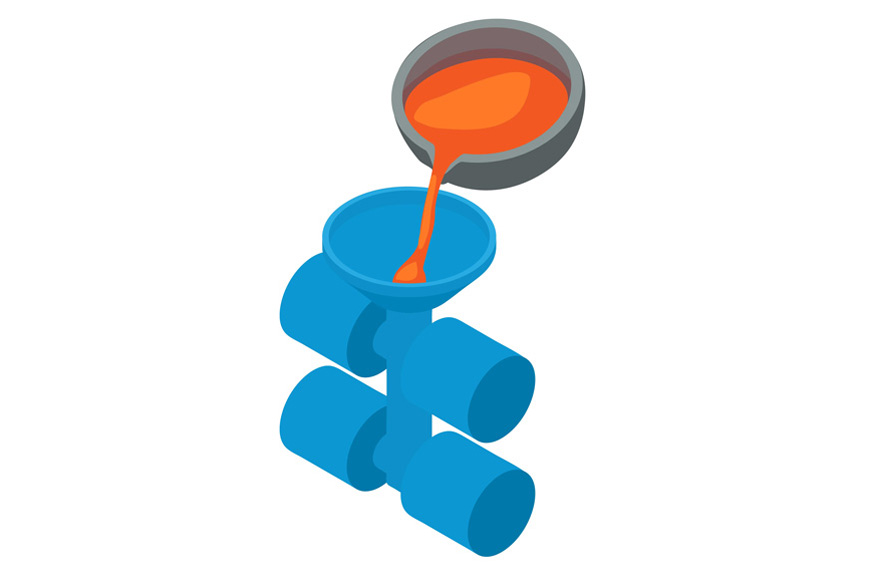

我々が完全に機械加工、ロール、またはその他の加工と考える金属部品でさえ、しばしば鋳造床から出発しています。 連続鋳造は、単純な金属形状の異なるサイズのブルーム、ビレット、スラブを、永久型を通して押し出すことにより製造する。

連続鋳造の工程は、工場内の高い位置から始まる。 溶融金属は、鋳造速度を制御する漏斗に送り込まれる。 漏斗はその下の鋳型を満たす。鋳型は単純な形で、通常20~80インチの長さがあり、その幅は正方形、円、または長方形のような形をしている。 鋳型の壁は冷却されており、鋳物が通過する際に外側が凍結するようになっている。 金属は型から離れると固まるが、まだ柔軟性がある。 そのため、連続鋳造機で曲げることができ、完成品が水平になるようにします。 冷却スプレーで表面を固めながら、一連の車輪がスラブをベルトコンベアへと誘導する。

拡張モールド

拡張モールド法は、鉄系金属の鋳造に関して言えば、明らかに勝者である。 彼らは高温のために頑丈である必要はありませんので、費用対効果です。

Sand casting

砂型鋳造は、金属鋳造に使用される最も一般的な方法です。 砂は安価で豊富、柔軟性があり、熱に耐えることができます。

砂で作った中子は、振動台で振り出すことができ、簡単に取り除くことができます。

砂型鋳造品の表面仕上げはしばしば粗く、寸法公差は正確ではないので、砂型鋳造は飾り塀から鋳鉄鍋、自動車のエンジン部品まで、大きくて頑丈な部品を作るのに適している。

砂型鋳造については、このシリーズの前回の記事で詳しく説明しています。

Shell molding

シェル成形は砂型鋳造の一種で、寸法公差がより近いのが特徴です。 砂に樹脂を混ぜただけの砂型鋳造によく似ています。 砂と樹脂を混ぜたものを、熱した金属製の鋳型の半分ずつに流し込みます。 この混合物が溶けて冷えてシェルになる。 鋳型の「殻」は一緒にされ、通常は砂を詰めたフラスコで支持される。

シェルモールドは、従来の砂型鋳造用の中子を作るために使われることがよくあります。 樹脂は、鋳物となる空洞の上に配置されても、砂中子に形を保つ強度を与えます。 このシェル中子は、スラッシュキャスティングのようなプロセスで、高温の金型の中で作られる中空の場合もあります。 中子型の2分割をクランプして加熱し、レジンコーテッドサンドを充填する。 シェル壁が中子の大きさを支えるのに十分な厚さになるまで鋳型を焼き、その後、余分な未硬化の樹脂砂を流し込む。

-

Investment casting (lost-wax casting)

Sand casting is by far most used form of metal casting, and yet there is one aspect of sand casting that makes it inappropriate for some projects.鋳造は、鋳造の中でも最もよく使われる方法ですが、あるプロジェクトでは、砂型鋳造が不適切であるという側面があります。 砂型鋳造のパターンは、作成した型から取り外す必要があるため、複雑なパターンを作成することになります。 抜き勾配、パーティングラインの配置、ゲート、ライザー、中子など、パターンメーカーは鋳造プロセスの各段階でパターンの必要性を慎重に検討する必要があります。

ロストワックス、インベストメント、または精密鋳造プロセスは、高融点鉄合金であってもほとんどの等級の金属で作業でき、しかも砂型鋳造におけるパターン製作のこれらの課題のいくつかを回避できる、砂型鋳造に代わるプロセスです。 鋳造工はトーチを使ってスプルを十分に溶かし、各パターンをそれに貼り付けます。

次にこのアセンブリを使用して、型として使用されるシェルを作成します。 細粒の高耐火性骨材と、主にエチル・シリケートからなる独自の結合剤のスラリーを、スプレー、ブラシ、またはディッピングで塗布する。 この混合物を固化させる。 パターンの周囲に骨材の殻ができるまで、より粗いスラリーで繰り返しコーティングする。 型はコーティングが固まるまで放置され、その後、ワックスが流れ出て再利用できるように、倒立した状態でオーブン内で加熱される。 ワックスを除去した後、予熱された炉の中で焼成する。 鋳型はその後、緩い砂で支持され、任意の従来の方法で注ぐことができる。

Castings have cooled, the investment casting around the shell is broken and shaking off using a vibrating table.

Thevestment casting gives superior surface finish, and high dimensions accuracy.鋳物は、優れた仕上げ面と寸法的な精度が得られます。 砂型鋳造のようなパーティングラインがありません。

Full mold or foam casting process

The full mold or foam casting process is a combination of sand and investment cast processes.

Investment castは、砂型鋳造と投資鋳造を組み合わせたプロセスです。 発泡ポリスチレンパターンが使用される。 実際、発泡パターンはゲートとランナーシステムで完全なものにすることができ、抜き勾配の排除を取り入れることができる。 パターンを充填前に除去することもあるが、一部の発泡体ではパターンを鋳型にそのまま残し、高温の金属を流し込むと瞬時に蒸発する。

このプロセスは1個または数個の鋳造に最適だが、鋳物工場が生産量を確保するために発泡パターンを大量生産することもある。 破壊可能な発泡パターンを作るための設備に余分な費用がかかりますが、パターンが非常に複雑な場合は、鋳造プロセス全体の経済性が有利になることがよくあります。

鋳造プロセスの比較

メーカーと相談しながら、プロジェクトの鋳造に最もコスト効果の高い方法を見つけることが有効です。 一般に、鉄の金属は消耗型を使って鋳造されますが、非鉄金属はより幅広い可能性を持っていますが、この単純なルールにも例外があります。

プロジェクトのニーズを明確に理解してプロセスに入ることは、鋳造に最適なプロセスを選択するのに役立ちます。 デザインは正確なサイズである必要があるのでしょうか。 壁はどの程度薄くする必要があるのか。 鋳物は最終的にどのような大きさ、重さになるのか? 表面仕上げはどうするか? これらの質問に対する答えをあらかじめ知っておくことは、経験豊富なデザイナーが鋳造プロセスを理解し、製品を導き、自分たちの仕事をするために最適で最もコストのかからないプロセスを見つけるのに役立ちます。

Previous Post: プロトタイピング

メタルキャスティングプロセス

次の記事へ 砂型鋳造