03 jan Pepperidge Farm Tour

Még mindig vezető

A Pepperidge Farm továbbra is a legújabb robotikába és más élvonalbeli rendszerekbe fektet be, hogy növelje a termelés hatékonyságát, kapacitását és rugalmasságát a zászlóshajójában, Denverben, Pa..,

By Dan Malovany

Amikor a denveri (Pa.) üzem 1991-ben elindult, a Pepperidge Farm legújabb szereplője a listán minden felszereléssel rendelkezett ahhoz, hogy az elkövetkezendő években egy all-star üzem legyen. A 611 000 négyzetméteres, szinte hallatlanul magas, 180 millió dolláros költséggel épült denveri üzem hét évig készült, és a kor legátfogóbb, számítógépes integrált gyártási (CIM) képességeit magában foglaló technológia kezdete volt.

Minden újonchoz hasonlóan azonban a denveri üzemnek is szüksége volt egy kis időre, mielőtt igazán megmutathatta volna a benne rejlő lehetőségeket. A nagy siker felé vezető első lépések közé tartozott a dolgozók betanítása az új számítógépekre és automatizálásra, majd egy olyan működési struktúra kialakítása, amely lehetővé tette a dolgozók számára, hogy kihasználják ezt a technológiát. Kezdetben az alkalmazottak több mint fele az öregedő downingtowni (Pa.) pékségből érkezett, amelyet Denver váltott fel, és amely 34 mérföldre volt a Pennsylvania Turnpike-on. Bár sokan közülük értékes, gyakorlati sütési tapasztalattal rendelkeztek, majdnem annyi képzésre volt szükségük, mint sok további alkalmazottnak, akiket a Pepperidge Farm végül az utcáról vett fel, amikor az üzem a 90-es évek közepén beindult.

Ez azért volt így, mert a Denver a legmodernebb berendezéseknek köszönhetően a pékségek új fajtájába tartozott, ahol a teljesítményt kevésbé a sütési tapasztalat, mint inkább a programozható vezérlések megértése és a statisztikai ellenőrzések betartása határozza meg. Az üzem teljesítményének javításához az évek során a denveri csapatnak új rendszereket kellett kidolgoznia, amelyek nemcsak a dolgozók tanulási görbéjét emelték meg, hanem teljesen újszerű gondolkodásra is szükség volt a termelési kapacitás, valamint a gyártósorok hatékonyságának javítása érdekében.

Az üzem statisztikai folyamatszabályozásából gyűjtött adatok felhasználásával az egyes gyártósorok csapatai hetente találkoznak, hogy elemezzék a veszteség csökkentésének, a termelés konzisztenciájának növelésének, az átállások minimalizálásának, az áteresztőképesség növelésének, az új termékek indításával kapcsolatos problémák csökkentésének vagy a biztonság javításának módjait. Néhány esetben a folyamat ilyen újragondolása itt-ott egy kis finomítást jelentett, például annak megállapítása, hogy a Milano sütő sávjának lapossága kritikus tényező volt a következetesen ovális szendvics sütemények előállításában. Más esetekben az ilyen újragondolás arra kényszerítette a Pepperidge Farmot, hogy megkérdőjelezze a legkelendőbb ikonok hagyományos előállításának módját, mivel a vállalat folytatta a beruházásokat az újonnan megjelenő technológiákba.

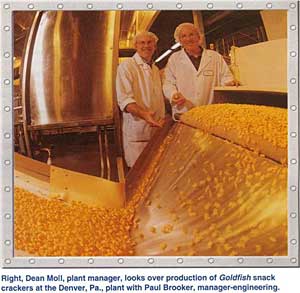

“Tudjuk, hogy a technológia változásával együtt nekünk is változnunk kell” – jegyzi meg Dean Moll, a denveri üzem vezetője. “Amikor ezt az üzemet építettük, jól felkészültünk a 90-es évekre. Minden nap gondoskodunk arról, hogy felkészüljünk a 2000-es évekre. Azt hiszem, így is van. Csak az elmúlt három évben például megdupláztuk két kulcsfontosságú vonal – a Goldfish és a Milano – teljesítményét.”

A denveri üzem az idei B&CMA Műszaki Konferencia kiemelt túrája. A létesítmény ma két működési területre van osztva – egy 351 000 négyzetméteres terület a kekszgyártásra és 260 000 négyzetméter a kenyér- és zsemlegyártásra. Az üzemben összesen 12 gyártósor működik, köztük három szeletelt kenyeret, francia kenyeret (zsinórsort) és zsemlét gyártó péksor. A kilenc keksz gyártósoron Goldfish kekszeket, valamint különféle prémium süteményeket gyártanak, a Soft Baked és a Chocolate Collections süteményektől kezdve a Milanos, a Brussels és más süteményekig.

A Goldfish 7-es és a Milano 3-as vonalán végzett fejlesztések, amelyekre Moll utal, klasszikus példák arra, hogy a Pepperidge Farm hogyan alakította át a denveri üzemet egy mérföldkőnek számító mérnöki létesítményből, ahol a technológia irányította az embereket, egy olyan üzemmé, ahol most már az ember áll a gépek felett.

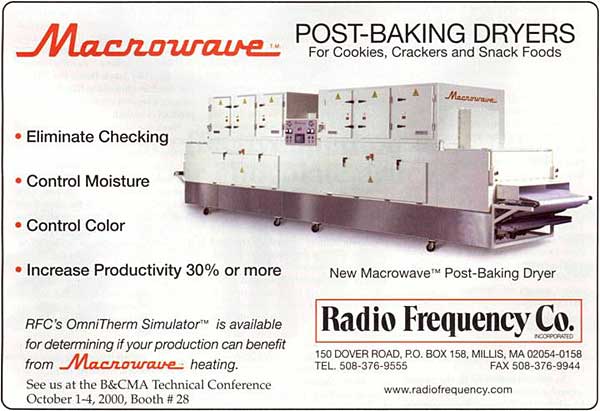

Régebben eretnek dolog lett volna még csak gondolni is a Goldfish-folyamat megváltoztatására. Ma azonban az üzemben rádiófrekvenciás szárítóberendezést használnak, amely megduplázta a gyártósor teljesítményét. Korábban a Pepperidge Farm nem tudta drasztikusan megnövelni a sütő teljesítményét a Goldfish-vonalon, mert ez jelentősen megnövelte volna a végtermék nedvességtartalmát, ami befolyásolta volna a keksz állagát. Mivel a szárító a felére csökkenti a snack-keksz nedvességét anélkül, hogy befolyásolná a színt, a méretet vagy más sütési jellemzőket, az üzem képes megduplázni a termelési kapacitást anélkül, hogy új sütőt vagy további Goldfish-vonalat kellene telepíteni. Ez azt is lehetővé tette a Pepperidge számára, hogy számos új termékcsalád-bővítést állítson elő, például az óriás Goldfish kekszet, amelynek magasabb a nedvességtartalma.

“Ez egy olyan technológia példája, amely nem volt ott, amikor az üzemet építették” – jegyzi meg Moll. Összességében hozzáteszi: “Nem az a kérdés, hogy mit csinálnánk másképp, ha az üzem ma épülne. Hanem arról, hogy hogyan változott a technológia, és mi hogyan változtunk vele együtt.”

A Goldfish termékcsaládban a Pepperidge Farm emellett a burgonyahajó-üzemekben használtakhoz hasonló fűszerezőket adott az ízesített snack-kekszekhez. Az évek során megnövekedett számú marketingigény kielégítésére a Team Goldfish olyan szállítószalagok labirintusát tervezte meg, amelyek a gyártósorokról bármelyik gyártósorról több csomagolóállomásra vezetnek.

A Pepperidge a Goldfish csomagolási konfigurációinak kaleidoszkópját tudja előállítani az 1 unciás egyadagos vagy a standard 6 unciás zacskóktól kezdve az ízzel fújt tejes dobozokig, a 31 unciás élelmiszeripari vagy a 38 unciás klubüzlet méretig.

A Milano gyártósoron az üzem megváltoztatta a tészta lerakásának módját. Korábban a vállalatnak két adagolója volt – az egyik tartalékként, ha a másikat tisztítani kellett volna, vagy ha elromlott. A lerakógépek sebességének lassításával és szinkronizálásával a mérnökök 50%-kal növelték az áteresztőképességet anélkül, hogy egy újabb berendezést kellett volna hozzáadniuk, jegyzi meg Paul Brooker, a mérnöki részleg vezetője.

“Ha az egyik lerakógép leáll, akkor is működtethetjük a vonalat egy lerakóval, és a termelés olyan sebességre gyorsulhat, mint korábban” – mondja Brooker. “Ez valóban rugalmasságot biztosít számunkra. Használhatjuk a két lerakót a kapacitás maximalizálására, vagy használhatjuk őket tartalékként, ha valami elromlik. Ezek azok az apró dolgok, amelyekkel a hozamot javíthatjuk.”

A megnövekedett betétes sebességnek köszönhetően Denver 1998-ban egy gyorsabb, második generációs robotizált süteményszendvics-rendszert telepített, amely percenként 1320 sütit szed fel és helyez el, szemben a régebbi, eredetileg 1988-ban telepített rendszer percenkénti 880-as sebességével.

Az új rendszer 12 robotkarja percenként 120-as sebességgel képes szedni és elhelyezni, ami közel kétszerese a “régi” robotrendszer sebességének, amelynek 20 karja percenként 60-75 közötti sebességgel dolgozik. Brooker szerint az új rendszer azért gyorsabb, mert négy szervóberendezéssel könnyű hasznos teherre és gyorsabb ciklussebességre tervezték, míg a régebbi rendszert nehezebb hasznos teherre és lassabb ciklussebességre tervezték autók és más nehézgépek összeszereléséhez.

Mivel a robotika egyre kifinomultabb, ügyesebb és egyre megfizethetőbb, a megtérülés rövidebb lett, mondja Dave Watson, a Pepperidge vállalati mérnöki igazgatója, aki a vezető mérnök és az egyik fő építész volt a denveri üzem egy évtizeddel ezelőtti beindításában.

Watson megjegyzi, hogy az első generációs robotrendszer 3,5 millió dollárba került, évi 1,1 millió dollár megtakarítást eredményezett a közvetlen munkaerő és a munkavállalók kártérítési költségeiben, és 3,9 év alatt térült meg. Ez 20,2%-os belső megtérülési rátát (IRR) jelent. Az új rendszer 2,0 millió dollárba került, évi 1,3 millió dolláros megtakarítást eredményezett csak a közvetlen munkaerőköltségek terén, és 1,5 év alatt térült meg, ami 41,3%-os belső megtérülési rátát jelent – teszi hozzá Watson.

A megnövekedett kapacitás arra késztette a Pepperidge Farmot, hogy tovább indokolja a beruházást egy prototípus, robotizált sütisütő rendszerbe, amely percenként 120 sütit vesz le egy mozgó szalagról és tölti meg őket papírpoharakkal többféle irányban, percenként 120 pohárral.

“Ha nincs ilyen robotika, akkor nem is tudnánk elég embert a gyártósorra állítani, hogy lépést tartsunk a termelés sebességével” – mondja Brooker. “Amíg nem értük el ezeket a sebességeket és nem dedikáltuk ezt a vonalat , nem tudtuk volna igazolni a beruházásokat, amelyeket erre tettünk. Ezt minden műszakban működtetnünk kell”, ami jelenleg heti 15 műszakot jelent.

A rendszer, amely csak idén nyáron kezdte meg működését, két robotizált süteményszedővel rendelkezik, amelyek percenként 660 sütit – vagy 100 zacskót – szednek és helyeznek el. A rendszer 3,2 millió dollárba került, évente 1,2 millió dollár megtakarítást eredményez csak a közvetlen munkaerőben, és 3,26 év alatt térül meg készpénzben, vagy 27,8%-os belső megtérüléssel.

Az automatizálási fejlesztések lehetővé tették, hogy a denveri létesítmény a statisztikákat tekintve karrierszezont rakjon össze, az egész üzemben a termékek ládaszámát 26%-kal, több mint 12 millióra növelve idén.

Ez közel 60%-kal több, mint az 1997-ben előállított 7 millió láda termék, és háromszorosa az 1992-ben, a működés első teljes évében előállított mennyiségnek.

Ezzel egyidejűleg az üzem 50%-kal csökkentette a hulladék mennyiségét, ami dollármilliókat takarított meg a vállalatnak. Nem meglepő tehát, hogy Denver elnyerte az MVP-díj megfelelőjét, amikor a csapat megkapta az év üzemének járó Margaret Rudkin-díjat, amelyet a Pepperidge alapítójáról neveztek el.

“Elég szerencsések voltunk ahhoz, hogy elsőrangú üzemként kezdhettük, és az évek során beruházásokat eszközöltünk, hogy az élvonalban tartsuk” – mondja Moll, aki megjegyzi, hogy Denver idén megkapta az ISO 9002 tanúsítványt. “Szeretnénk, ha továbbra is élvonalbeli létesítmény maradna, de csak akkor lesz élvonalbeli és korszerű, ha az embereink visznek minket oda.”

A Pepperidge Farm növekedését az elmúlt néhány évben az hajtotta, hogy a vállalat áttért az ikon-stratégiára, ahol a vállalat a marketing erejét a portfólió legnagyobb és legjobb termékei, köztük a Goldfish, Milano és Swirl kenyerek mögé helyezi. Ezeknek a termékeknek az értékesítésének növelésével nő a termékcsaládok mennyisége, ami javítja a termelés hatékonyságát. Eközben a hatékonyságnövelés révén megtakarított pénz egy részét a marketing- és K+F&programokba irányítják, hogy új csomagolásokat hozzanak létre, növeljék a reklámköltségvetést vagy új termékeket vezessenek be, mint például a csokoládéval bevont Milanók sikeres debütálása, amelyeket idén szezonálisan gyártanak majd.

A termelés jellemzően napi 24 órában, heti öt-hét napon át folyik. Az ömlesztett lisztet 10, 120 000 kilogrammos silóban tárolják. Két 120 000 kilogrammos silóban cukrot tárolnak. A lisztet 20 000 kilogrammos tárolókba szállítják a pontos méretezés és a gyorsabb ciklusidő biztosítása érdekében. Az üzemben 50 000 kilogrammos tartályok vannak a zsiradék, a kukoricaszirup, a repceolaj, a kevert olaj és egy 80 000 kilogrammos csokoládétartály számára. Hat kézzel töltött tartályban tárolják a kisebb összetevőket, például a rozslisztet, a keményítőt és a búzaglutént. A mikro-összetevőket kézzel mérik, majd egy-egy adagot tartalmazó kocsikba rakják.

A félemeleti szinten a denveri CIM-rendszer vezérlőterme úgy néz ki, mint a Houston Control, ahol központi felügyeleti számítógépek felügyelik a több mint 100, száloptikával összekapcsolt, ipari igénybevételű PC-ből álló hálózatot. Minden vonalnak saját felügyeleti számítógépe van, akárcsak az összetevők kezelésének és keverésének. A Pepperidge Farm a kezdeti IBM 386-os PC/2-eket IBM 486-osokra cserélte, amelyek általánosan elérhető szoftvert és hardvert használnak, nem pedig szabadalmaztatottat, ami megfizethetőbbé teszi a frissítést.

A félemeleti szinten a kekszoldalon öt 1300 kilogrammos süti- és két 1500 kilogrammos kekszkeverő vezérli a receptúrát és a keverési időt. Mindegyik CO2-rendszerrel rendelkezik a tészta hőmérsékletének szabályozására. A keverés után a tételek 20 láb hosszú csúszdákon keresztül, amelyeket a padlón lévő nyílásokon keresztül emelnek fel az első szintre.

A hat sütisoron három csokoládéval bevont vagy bevonatos sütiket gyárt. A többin puhára sült, rövidkekszes, válogatott csomagokat vagy különféle csokoládé chipset és más drótvágott süteményeket gyártanak. Az 1-es vonal Goldfish Graham snackeket is gyárt. A kekszsorok sütőméretei 150 és 300 láb között mozognak.

A legkülönlegesebbek talán a milánói sorok. Itt a sütemények a kikenés után egy 150 láb hosszú kemencén keresztül egy 60 láb hosszú hűtőalagútba kerülnek. A megfelelő hűtés biztosítása érdekében a Pepperidge egy sütő “vakondhoz” hasonló eszközt használt az alagút hőmérsékletének, a levegő sebességének és más változóknak a mérésére. Miután a mini-bottomer felviszi a narancs-, menta- vagy csokoládébevonatot, a Milanók a robotizált szendvicskészítő rendszerekhez kerülnek. A dupla csokoládéval töltött Milanókat a szendvicsbe helyezés előtt egy második aljzatkészítő még egyszer bevonja. Mivel kétszer annyi tölteléket tartalmaznak, a dupla csokoládéval töltött Milanók egy második hűtést kapnak, hogy biztosítsák a termék zártságát.

Ezután a Milanók percenként 1320 darabos sebességgel száguldanak a robotcsészék felé. Az ellenáramlás elvét alkalmazva egyszerre öt süti kerül az elülső rendszerbe, míg a hátsó rendszerből egyszerre hat csésze kerül denestálásra. Az egyik fotószem biztosítja, hogy a süteményeket lefejtették-e, míg egy második ellenőrzi, hogy a sütemény megfelelően van-e megtöltve. Ha sötét csokoládét lát, mint a töltelékben, és nem fehér vaníliát, mint a sütiben, a rendszer azt feltételezi, hogy a süti nincs szendvicsbe rakva. Összességében a rendszer úgy van programozva, hogy megtöltse a poharakat. Ha a sütiket nem veszik fel, akkor a végére szállítják, és később újrahasznosítják vagy kidobják őket.

A töltés után a megtöltött poharak 180°-os hurokban a töltőkhöz kerülnek, amelyek a zacskóba helyezik őket, amelyeket lezárnak, majd burkolnak és raktárba küldenek.

A Goldfish gyártósoron a frissen kevert, élesztővel felfuttatott tészta hosszabb erjesztést kap, mielőtt a félemeletről az első emeletre kerül, ahol laminálják, kiszúrják és kisütik. Miután áthaladnak a rádiófrekvenciás szárítón, amely a termék nedvességét a felére csökkenti a megfelelő szintre, az Aranyhalak egy fűszerezőn és egy új, nagyobb méretű akkumulátoron haladnak keresztül, amelyet a vonal kapacitásának megduplázásakor telepítettek.

Az akkumulátorról az Aranyhalak vödrös szállítószalagokba kerülnek a sok mérlegelő egyikéhez, amelyek a termék pontos súlyát az alatta lévő csomagba helyezik. A lezárás után a megtöltött Goldfish-zsákok egy sorban haladnak a dobozcsomagolók felé.

A gyártósoron kifinomult érzékelők aprólékosan ellenőrzik a színt, a nedvességet, a magasságot és az olaj vagy só mennyiségét. A minőségbiztosítási személyzet rutinszerűen mintákat vesz a sorból pontozás és tesztelés céljából.

A hatalmas raktárban az alkalmazottak raktárhelyiségenként bontják le a termékeket a szállítószalagokról. Naponta körülbelül 40 vontatmányt töltenek meg Denverben, amelynek kekszüzeme 120 közép-atlanti és New England-i depót szolgál ki. A raktárban jellemzően egy heti készletet tárolnak sütikből és kekszekből.

Az átállások racionalizálása két olyan terület, amelyet a vállalat a kekszgyártás terén igyekszik javítani. Korábban Denverben minden 8 órás műszak után végeztek átállásokat. Most az üzem a műszak közepén végzi őket, “hogy a készletünket a nullára csökkentsük”, mondja Moll.

“A pékségi oldalról tanuljuk, hogyan kell menet közben változtatni”, magyarázza Moll. “A célunk az, hogy ezt a gondolkodási folyamatot átvigyük a sütemények oldalára.”

Az új termékfejlesztés egy másik terület, ahol a Pepperidge Farm és a denveri üzem igyekszik racionalizálni. Korábban általában 4-6 hónapig tartott egy új termék bevezetése. A “Project Lightening” nevű új program keretében a vállalat két hónap alatt szeretne eljutni az ötlet koncepciójától a gyártásig.

A költségek csökkentésére, a minőség javítására, az áteresztőképesség javítására és a biztonság növelésére irányuló ilyen kihívások, valamint az ISO 9002 tanúsítás 20 szigorú előírása arra késztette Mollt, hogy átszervezze az üzem vezetési struktúráját. Ma a termelés felügyelete érdekében Denverben három termékmenedzser dolgozik – egy-egy pékáru, süti és keksz -, akik William Livingstone üzemeltetési vezetőnek jelentenek. A beérkező összetevők és a kimenő termékek felügyelete érdekében a tervezés, az átvétel, a raktározás és a szállítás vezetői Stephen Liebnek, az ellátási lánc vezetőjének jelentenek.

“Az általunk végrehajtott rendszeres változtatások oka részben a vállalat évek során bekövetkezett növekedése” – mondja Moll. “És mivel új embereket kellett felvennünk, erős rendszerre van szükségünk ahhoz, hogy következetesen olyan termékeket állítsunk elő, amelyek megfelelnek a vállalatunk szabványainak.”

A kérdésre, hogy mit csinálna másképp, ha lehetősége lenne a denveri létesítményt újra felépíteni a nulláról, Moll így válaszol: “Nem hiszem, hogy arról van szó, hogy mit csináltunk volna másképp. Jó munkát végeztünk. Ez egy csodálatos üzem. A mi feladatunk az – ahogy a technológia változik -, hogy javítsuk és még jobbá tegyük azt, ami itt van.”

Egy ilyen megbízatással nyugodtan mondhatjuk, hogy a Pepperidge Farm számára “soha nincs egy átlagos nap” Denverben, Pa.

.