- Learn the terms and processes involved in pulling treasure from the furnace fire

- What is metal casting?

- Az öntés terminológiája

- Az öntőforma

- Cope és drag

- Swing és ram

- Formamagok

- Dimenziós tűrés

- Felületkezelés

- Fémöntési módszerek

- Megújuló formák

- Tartós formák

- Félpermanens öntőformák

- Simaöntés

- Centrifugális öntés

- Nyomásöntés

- Szerszámöntés

- Folyamatos öntés

- Elnyúlékony öntőformák

- Homoköntés

- Héjöntés

- Invesztment öntés (elveszett viaszöntés)

- Teljes öntőforma vagy haböntési eljárás

- Az öntési eljárások összehasonlítása

Learn the terms and processes involved in pulling treasure from the furnace fire

What is metal casting?

Metal casting is the process of making objects by pouring melted metal into a empty shaped space. A fém ezután kihűl és megszilárdul az ebben a formázott öntőforma által adott formába. Az öntés gyakran olcsóbb módja egy darab előállításának, mint az alkatrész megmunkálása egy darab tömör fémből. Számos fémöntési módszer közül lehet választani. Az, hogy melyik öntési mód a leghatékonyabb, a felhasznált fémektől, a sorozat méretétől és az öntvény összetettségétől függ.

A gyártás megkezdése előtt hasznos, ha ismerünk néhány öntészeti fogalmat és módszert.

- Ugrás az öntészeti szakkifejezésekre

- Ugrás a fémöntés típusaira

Az öntés terminológiája

Az öntőforma

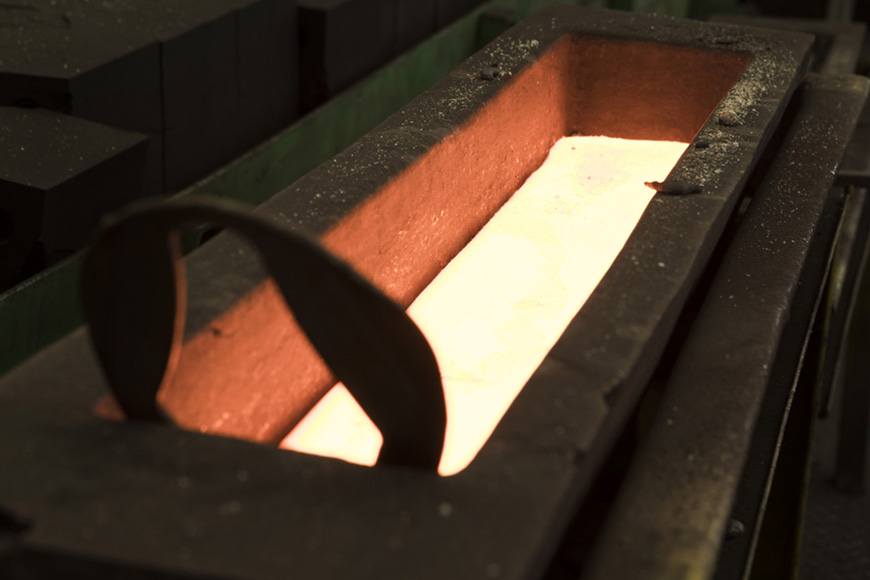

A forma egy anyagban lévő üreg, amely folyékony fémet fogad be, és az üreg alakjában hűtött tárgyat állít elő. A formák lehetnek egyszerűek. A fémből készült ingotok készítéséhez használt formák olyanok, mint a kenyérsütőformák, amelyekbe egyszerűen beleöntik a fémet, és hagyják kihűlni. A legtöbb öntőforma összetettebb formákhoz készül, és egy minta alapján készül. A mintát egy osztott öntőformába nyomják. A minta egyik felét a forma egyik, a másikat a másik oldalára nyomják, majd a feleket összefogják, mielőtt a formát megtöltik. Azáltal, hogy az öntőforma két részből áll, a minta a töltés előtt kivehető. Ezek a formák vízszintes osztással

Cope és drag

A vízszintes öntésnél a forma felső felét cope-nak, az alsó felét pedig dragnak nevezik.

Swing és ram

Függőleges öntésnél a forma elülső felét swingnek, a hátsó felét pedig ramnak nevezik.

Formamagok

Ha egy formának belső tereket vagy lyukakat kell tartalmaznia, gyakran magot készítenek. Ezek a magok a belső térhez hasonló alakúak. A magokat általában úgy tartják a helyükön, hogy túlnyúlnak az öntvényen, és magnyomatok tartják őket a helyükön, ami a magot úgy függeszti fel, mint egy hidat két part között. A mag körüli üres terek megtelnek fémmel, és a magot eltávolítják a végleges öntvényből, egy lyukat hagyva ott, ahol egykor volt. Ha a mag nagyon hosszú, előfordulhat, hogy káptalanok támasztják meg, hogy megtámasszák. Ezek általában ugyanabból a fémből készülnek, mint a végleges öntvény, mivel beleülnek abba a térbe, amely anyaggal fog eltelni, és a végleges öntvény részévé válik.

Dimenziós tűrés

Az öntési módszer kiválasztásának egyik fontos tényezője a mérettűrés. A mérettűrés a végtermék méretének elfogadható eltérése. A fém lehűléskor zsugorodik, és az öntés típusa befolyásolja, hogy mennyire. Ha egy terméknek pontosnak kell lennie, az ügyfél olyan öntési módszert kívánhat, amely közel nettó öntést eredményez. Ez azt jelenti, hogy a termék nagyon közel van a megfelelő mérethez, amikor kirázzák a formából.

Felületkezelés

Egy másik szempont a felületkezelés. Mennyire lehet szemcsés, dudoros vagy érdes az öntvény felülete? Ami elfogadható egy öntöttvas serpenyőnél, az nem elfogadható egy jegygyűrűnél. A nagyon sima fémfelületeket általában megmunkálással hozzák létre, ami többletköltséget jelent: ha fényes és sima a kívánt eredmény, a finomabb felületkezelésű öntési módszer választása csökkentheti a megmunkálási költségeket.

Fémöntési módszerek

A fémöntés két fő kategóriába sorolható: az újrafelhasználható formákkal és az eldobható formákkal végzett eljárások.

- Újrafelhasználható öntőformák:

-

- Permanens öntőformák

- Félpermanens öntőformák

- Simító öntés

- Centrifugális öntés

- Nyomásos öntés

- Die casting

-

- Felhasználható öntőformák:

-

- Homoköntés

- Héjöntés

- Műanyagöntés (elveszett viasz)

- Teljes forma vagy hab

-

Az újrafelhasználható vagy állandó formák sok tárgyat hoznak létre, míg az elhasználható formák az öntési folyamat során megsemmisülnek. Bár laikus szemmel nézve úgy tűnhet, hogy az újrafelhasználható öntőformáknak költséghatékonyabbnak kell lenniük egy nagy sorozatgyártás esetén, ez nem mindig van így. A legtöbb vas- és acéltárgyat eldobható öntési eljárással készítik.

Az alacsony hőmérsékletű öntőanyagok (gyanták, csokoládé, viasz stb.) szinte mindig újrafelhasználható öntőformákat használnak. Ami a kohászatban más, az a magas hőmérséklet. Ezek nagymértékben megterhelik a formát. Ezért nem meglepő, hogy az alacsonyabb olvadáspontú ötvözetek, mint a cink, az alumínium, a magnézium, az ón vagy a réz, gyakrabban azok, amelyek sikerrel alkalmazzák az újrafelhasználható öntőformákat.

Viszont bizonyos körülmények között még a vasfémeket is újrafelhasználható formákba öntik. A tervezés összetettsége, a fém kiválasztása, valamint a mérettűrésre és a felületkezelésre vonatkozó követelmények mind befolyásolják, hogy az újrafelhasználható formák megfelelőek-e.

Megújuló formák

Tartós formák

A tartós formák általában fémből készülnek – olyanból, amelynek magasabb az olvadáspontja, mint a fémé, amellyel töltik. A folyékony fémet mindenféle külső nyomás nélkül öntik. A tartós öntőmagoknak egyszerűnek kell lenniük, hogy a kész öntvényből újrafelhasználás céljából kivehetőek legyenek.

Ezeket a formákat néha vasöntésnél, valamint alacsonyabb hőmérsékletű ötvözeteknél használják. Az esztergapadok, nem pedig a futószalagok a legelterjedtebb ipari munkafolyamat. Az egyes műveleteket, mint például a forma bevonása, a magok elhelyezése, a forma lezárása, az öntés, a forma kinyitása és az öntvény kilökése, úgy végzik el, ahogy az egyes formák áthaladnak a következő állomásokon.

A formákat az első öntvény kiöntése előtt előmelegítik, hogy az ne repedjen meg a hőmérsékletkülönbség miatt.

Az ebből a módszerből származó öntvényeknek nem lehetnek olyan vékony falai, mint más újrafelhasználható módszereknél, például a szerszámöntésnél. Az öntvények azonban “szoros tűréssel” készülnek, ami azt jelenti, hogy a végső öntvény mérete pontosabban megjósolható. Az így készült öntvények sűrűek és finomszemcsések. Sima felületűek, és többféle hibát elkerülnek.

Az öntésnek ez a formája elég tartós ahhoz, hogy vasakhoz használják, de a sárgarézeknél nem ez a kedvelt stílus. A sárgaréznek magas a cinktartalma, és elszennyezi a formát vagy a szerszámot.

Félpermanens öntőformák

A félpermanens öntőformáknál az egyetlen változás, hogy az öntés során használt magok lehetnek eldobható homokmagok. A homokmagokkal összetettebb magformák is lehetségesek, mivel azokat nem kell épségben kivenni a végső öntvényből. Ha az öntvényben egy nyílást hagynak a magok eltávolítására, akkor azokat egy rezgőasztalon “kirázhatják”, hogy úgy folyjanak ki, mint homokórában a homok. A tartós öntőforma tolerancia-, sűrűség- és megjelenési előnyei csak a fémformával szemben öntött részen léteznek.

Simaöntés

Ez a színes nevű öntési stílus üreges öntvényeket hoz létre magok nélkül úgy, hogy a forma belsejét csupán egy kis mennyiségű fémmel vonják be, így egy fém “bőr” jön létre. A slush öntést különböző módon lehet megközelíteni, attól függően, hogy a fém vagy más anyag milyen gyorsan szilárdul meg. Az egyik módszer szerint az öntő kis mennyiségű folyadékot önthet a formába, és forgatva beborítja a belsejét a fémmel. Egy másik módszer szerint az öntő teljesen feltölti a formát, majd egy meghatározott hűtési idő után kiönti a felesleges anyagot. A cink, az alumínium és az ón olyan fémek, amelyeket gyakran öntéssel öntik.

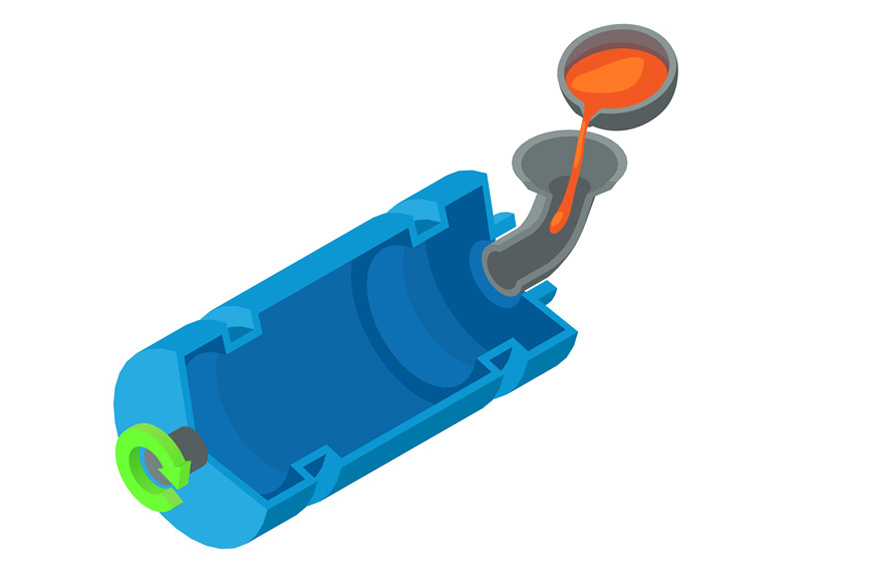

Centrifugális öntés

A valódi centrifugális öntés során egy vízhűtéses öntőformát nagy sebességgel forgatnak a központi tengelye körül, miközben folyékony fémet adagolnak bele. A centrifugális erő egyenletes rétegben húzza a folyékony fémet a forma felülete mentén. Ahhoz, hogy ez a módszer működjön, a végső öntvénynek egyenletes geometriával kell rendelkeznie a forgástengely körül. Ez az öntési forma ezért leginkább olyan öntőformákhoz alkalmas, amelyek nagyjából hengeres vagy kör alakúak, mint például a csövek vagy gyűrűk.

Az ezzel a módszerrel öntött tárgyak általában nagyon alacsony hibaaránnyal rendelkeznek. A szennyeződések az öntvény furatának vagy belső felületének közelében végzik, és megmunkálással eltávolíthatók. A legtöbb csövet vagy szerelvényt, amelyet nyomás alatt használnak majd, a varratmentes szerkezet szilárdsága miatt centrifugálisan öntik.

Néhány kis fémöntvényt, például ékszereket, centrifugával készítenek, amely egy egész formát egy központi pont körül forgat, miközben a tégelyből a fémeket örvénylés közben kihúzza. Ezek az öntvények nem valódi centrifugális öntvények, hanem a nyomásöntés egy formája.

Nyomásöntés

A nyomásöntési módszerek a gravitációtól eltérő erőket használnak a fém állandó formába való áramlásának szabályozására. A nyomásöntés során levegőt vagy gázt, vákuumot, mechanikus vagy centrifugális erőket használnak. Ezek a módszerek lehetővé teszik az öntödék számára, hogy pontosan szabályozzák a forma kitöltésének sebességét: a gravitáció mindig ugyanazzal az erővel működik, de az ember által létrehozott erők változtathatók.

A vákuumöntés akkor húzza a fémet a formába, amikor a formát nyomás alá helyezik, és a keletkező vákuum felhúzza a folyékony fémet egy alatta lévő tartályból. A vákuumnak fenn kell maradnia, amíg a fém lehűl, ezért ezt a módszert leginkább vékony falú öntvényeknél alkalmazzák. Kiváló felületképzést biztosít. Az alacsony nyomású öntések megfordítják ezt a folyamatot azzal, hogy a kemencét, ahol a folyékony fém ül, nyomás alá helyezik, ahelyett, hogy vákuumot hoznának létre az öntőformában. A fémet emelkedőkön keresztül nyomják a forma üregébe.

Minden öntőgép (alább) szintén valamilyen formában nyomást alkalmaz az öntvények létrehozásához.

Szerszámöntés

A szerszámöntőgépek egy olvadt fémet tartalmazó medencéből, egy két lemezen lévő fémformából vagy szerszámból és egy befecskendező rendszerből állnak, amely az anyagot beszívja és nyomás alatt a szerszámba nyomja.

A szerszámöntés folyamata egy nyitott szerszámmal kezdődik. A fúvókák kenőanyagot permeteznek a formába, hogy megakadályozzák az alkatrész beragadását. Ezután a szerszám két felét lezárják, és a zárt szerszámot egy nyomófúvóka segítségével befecskendezik. Az új öntvénynek adnak egy pillanatot, hogy lehűljön, mielőtt a szerszám kinyílik. A kidobócsapok kilökik az új öntvényt a szerszámból, majd a folyamat újra kezdődik.

A fémbefecskendezésnek két formája van a fröccsöntésnél. A hidegkamrás szerszámöntés úgy működik, mint egy fecskendő: minden egyes szerszám öntése előtt egy befecskendező kamrát meg kell tölteni olvadt fémmel, majd egy dugattyú az injektor tartalmát a szerszámba nyomja. A melegkamrás vagy libikókás szerszámöntés úgy működik, hogy a befecskendező rendszer kamráját belemerítik az olvadt fémbe, ahol a rendszer alakja miatt az injektor önmagát tölti újra. A melegkamrás fröccsöntés ezt az anyagot dugattyúval vagy légnyomással nyomja be a formába.

A libikóka rendszerek hajlamosabbak a korrózióra, mivel az olvadt fémfürdőben ülnek. Emiatt általában alumíniummal vagy alumínium-cink ötvözetekkel használják őket, amelyeknek alacsonyabb az olvadáspontjuk. A dugattyús vagy hidegkamrás fröccsöntő öntöde a sárgaréz és a bronz megolvasztásához szükséges magasabb hőmérsékleten használható, mivel az injektor nincs folyamatosan kitéve a hőnek.

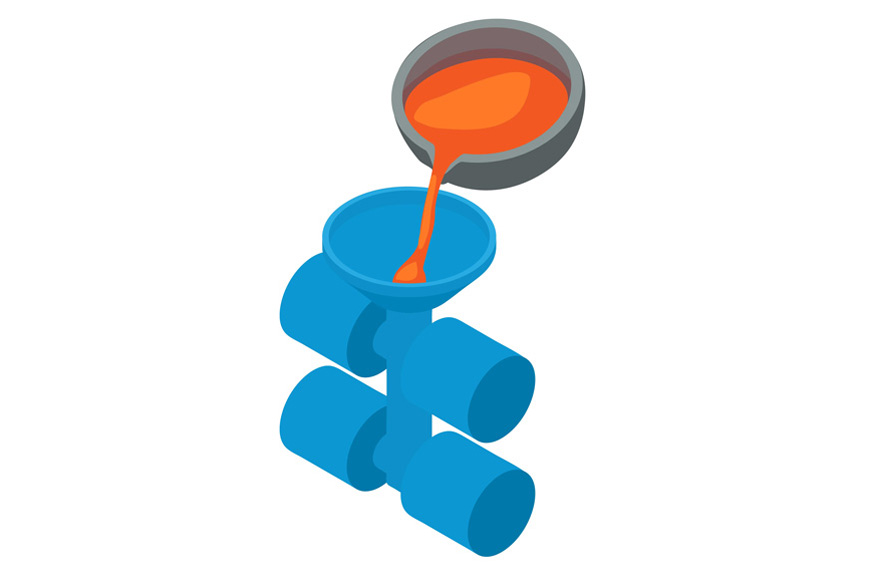

Folyamatos öntés

Még az általunk teljesen megmunkáltnak, hengereltnek vagy más módon megmunkáltnak tartott fémalkatrészek is gyakran az öntödében kapták a kezdetüket. A folyamatos öntés egy állandó formán keresztül történő extrudálással hozza létre az egyszerű fémformák különböző méretű blokkra, tuskókra és lemezekre emlékeztető darabjait. Ez az öntési folyamat hozza létre a megmunkált acél alapanyagát.

A folyamatos öntési folyamat magasan az üzemi padló felett kezdődik. Az olvadt fémet egy tölcsérbe adagolják, amely szabályozza az öntés sebességét. A tölcsér egy alatta lévő formát tölt meg, amely egy egyszerű forma, általában 20-80 hüvelyk hosszú, és szélességében négyzet, kör vagy téglalap alakú. A forma falait lehűtik, így az öntvény külseje megfagy, miközben áthalad rajta. Ahogy a fém elhagyja a formát, megszilárdul, de még hajlékony. Ez lehetővé teszi, hogy a folyamatos öntőgép úgy hajlítsa meg, hogy a késztermék vízszintesen jöjjön ki. Egy sor kerék vezeti a födémet egy szállítószalagra, miközben a hűtőpermet megszilárdítja a felületet. A vízszintes felületen lévő gázsugarak a folytonos fémdarabot kezelhető hosszúságúra vágják, így az felemelhető és egymásra helyezhető.

Elnyúlékony öntőformák

A vasfémek öntésénél egyértelműen a nyerő módszerek. Költséghatékonyak, mert nem kell strapabírónak lenniük a magas hőmérséklethez.

Homoköntés

A homoköntés a fémöntés leggyakoribb módszere. Legalább háromezer éves gyártási eljárás: az agyagöntés első bizonyítékai Kínából származnak, a Shang-dinasztia idejéből (i. e. 1600-1046 körül).

Nem csoda, hogy ez az eljárás még mindig olyan népszerű: a homok olcsó, bőséges, hajlékony és bírja a hőt.

A homokból létrehozott magokat könnyű eltávolítani: vibrációs asztallal ki lehet rázni őket. A futókat és kapukat, amelyekkel a fémet a formaüregbe irányítják, vagy kézzel vágja ki egy tapasztalt öntő, vagy a minta részeként hozzák létre.

A homoköntvények felületi felülete gyakran durva, és a mérettűrés nem pontos, ezért a homoköntés kiválóan alkalmas nagy, masszív darabok előállítására a díszkerítésektől az öntöttvas serpenyőkön át az autómotor alkatrészekig.

A homoköntésről többet olvashat sorozatunk előző cikkében.

Héjöntés

A héjöntés a homoköntés egy olyan formája, amely szorosabb mérettűréseket biztosít. Nagyon hasonlít a homoköntéshez, csak a homokot gyantával keverik össze. A homok és a gyanta keverékét a forró fém öntőminta mindkét felére öntik. Ez a keverék megolvad és héjjá hűl. Az öntőforma “héjait” összehozzák, és általában egy homokkal teli lombikban megtámasztják. A gyantával, amely a belső felületeknek extra alátámasztást biztosít, ezek a héjak nagyon pontos formát alkotnak.

A héjformázást gyakran használják a hagyományos homoköntés magjainak előállítására. A gyanta biztosítja a homokmagok szilárdságát, hogy megtartsák az alakjukat, még akkor is, ha az öntvényt alkotó üreg fölé helyezik. Ezek a kagylómagok lehetnek üregesek, amelyeket forró fémformában hoznak létre egy olyan eljárás során, mint a slush öntés. A magforma két felét összeszorítják és felmelegítik, majd feltöltik gyantával bevont homokkal. Az öntőforma addig sül, amíg a héj fala elég vastag nem lesz a mag méretéhez, majd a felesleges, nem kikeményedett gyantás homokot visszaöntik. Amikor a szerszám két felét szétválasztják, feltárják a robusztus magot, amely most már készen áll arra, hogy a homoköntőformába helyezve helyet teremtsen az öntvényben.

-

Invesztment öntés (elveszett viaszöntés)

A homoköntés messze a fémöntés leggyakrabban használt formája, mégis van egy olyan aspektusa a homoköntésnek, ami miatt egyes projektekhez nem megfelelő. A homoköntéses mintákat ki kell venni az általuk létrehozott formából, ami bonyolult mintaépítést jelenthet. A tervezési követelmények, a választóvonalak elhelyezése, a kapuk, az emelkedők és a magok megkövetelik, hogy a mintakészítő gondosan mérlegelje a minta igényeit az öntési folyamat minden egyes szakaszában.

A veszett viaszos, befektetési vagy precíziós öntési eljárás a homoköntés alternatívája, amely a legtöbb fémfajtával, még a magas olvadáspontú vasötvözetekkel is működik, és mégis elkerüli a homoköntésnél a mintakészítés néhány ilyen kihívását.

A befektetési öntés tervezője pontos fémszerszámot készít, amelybe a viasz vagy műanyag mintákat önti. Ezeket a mintákat egy szintén ebből az anyagból készült öntőcsatornára szerelik össze: az öntödei munkás egy lángszóróval eléggé megolvasztja az öntőcsatornát ahhoz, hogy minden egyes mintát ráerősítsen.

Ezzel az összeállítással aztán létrehozzák a formaként használt héjat. Ezt egy finomszemcsés, erősen tűzálló aggregátumból és egy főként etilszilikátból álló, szabadalmaztatott kötőanyagból álló iszapba permetezik, ecsetelik vagy mártják. Ezt a keveréket ezután hagyják megszilárdulni. A mintát többször bevonják durvább iszapokkal, amíg az aggregátumból egy héj nem keletkezik a minta körül. A formák addig állnak, amíg a bevonat meg nem szilárdul, majd egy kemencében, fordított helyzetben felmelegítik őket, hogy a viasz kifolyjon és újrafelhasználás céljából összegyűjthető legyen. A viasz eltávolítása után a formákat előmelegített kemencében sütik ki. A formákat ezután laza homokkal megtámasztják, és bármilyen hagyományos módon kiöntik.

Amikor az öntvények kihűltek, a máglya öntvényt körülvevő héjat egy rezgőasztal segítségével letörik és lerázzák.

A máglyaöntvény kiváló felületi felületet, és nagy méretpontosságot biztosít. Nincsenek elválasztó vonalak, mint a homoköntésnél.

Teljes öntőforma vagy haböntési eljárás

A teljes öntőforma vagy haböntési eljárás a homoköntési és a beruházási öntési eljárás kombinációja. Habosított polisztirol mintát használnak. Sőt, a habosított modell teljes körűen elkészíthető kapuzó- és futórendszerrel, és magában foglalhatja a huzatmentesség kiküszöbölését. Néha a mintát a töltés előtt eltávolítják, de egyes haboknál a mintát a helyén lehet hagyni a szerszámban, hogy a forró fém beöntésekor azonnal elpárologjon.

Ez az eljárás ideális egy vagy néhány darabos öntési sorozathoz, de néha az öntödék tömegesen gyártják a habmintákat a gyártási mennyiségek előállításához. A rombolható habminták előállításához szükséges berendezések többletköltséggel járnak, de gyakran a teljes öntési folyamat gazdaságossága kedvező lehet, ha a minta nagyon összetett.

Az öntési eljárások összehasonlítása

A gyártókkal való konzultáció hasznos a projekt legköltséghatékonyabb öntési módjának megtalálásához. Általánosságban elmondható, hogy a vasfémeket fogyóformákkal öntik, míg a színesfémeknél szélesebb a lehetőségek tárháza, de még ez alól az egyszerű szabály alól is vannak kivételek.

A projekt igényeinek világos megértésével a folyamatba való belevágás segít a legjobb öntési eljárás kiválasztásában. A tervnek pontos méretre van szüksége? Milyen vékonyaknak kell lenniük a falaknak? Milyen méretű és súlyú lesz végül az öntvény? Mi a helyzet a felületkezeléssel? Ha előre tudja a választ mindezekre a kérdésekre, az segít a hozzáértő tervezőnek megérteni és végigvezetni termékét az öntési folyamaton, megtalálva a legjobb és legolcsóbb eljárást a feladat elvégzéséhez.

Előző bejegyzés: Homoköntés