03 Jan Pepperidge Farm Tour

Still the leader

Pepperidge Farm fortsætter med at investere i den nyeste robotteknologi og andre banebrydende systemer for at øge produktionseffektiviteten, kapaciteten og fleksibiliteten på sit flagskib i Denver, Pa..,

Af Dan Malovany

Da fabrikken i Denver, Pa., startede op i 1991, havde den nyeste Pepperidge Farm-spiller på listen alt det udstyr, der skulle til for at blive en stjernevirksomhed i mange år fremover. Denver-fabrikken, der blev bygget på 611.000 kvadratfod til en næsten uhørt høj pris på 180 millioner dollars, var syv år undervejs og en start på teknologien, der omfattede de mest omfattende computerintegrerede produktionsmuligheder (CIM) i sin tid.

Som enhver nybegynder havde Denver-fabrikken imidlertid brug for lidt krydring, før den virkelig kunne vise sit potentiale. De første skridt på vejen til succes i den store liga bestod i at uddanne medarbejderne i de nye computere og den nye automatisering og derefter skabe en driftsstruktur, der gjorde det muligt for medarbejderne at udnytte denne teknologi. I første omgang kom mere end halvdelen af medarbejderne fra det aldrende bageri i Downingtown, Pa., som Denver havde erstattet, og som lå 34 miles længere nede ad Pennsylvania Turnpike. Selv om mange af disse medarbejdere havde værdifuld, praktisk bagererfaring, havde de brug for næsten lige så meget uddannelse som mange af de ekstra medarbejdere, som Pepperidge Farm til sidst ansatte fra gaden, da fabrikken kom op i omdrejninger i midten af 1990’erne.

Det skyldes, at Denvers topmoderne udstyr gjorde den til en af de nye slags bagerier, hvor præstationen bestemmes mindre af bagererfaring og mere af forståelse af programmerbare kontroller og overholdelse af statistiske kontroller. For at forbedre fabrikkens præstationer i årenes løb har Denver-teamet været nødt til at udtænke nye systemer, som ikke blot har hævet læringskurven for medarbejderne, men som også har krævet, at man tænker helt ud af boksen for at forbedre produktionskapaciteten såvel som linjeeffektiviteten.

Med udgangspunkt i data indsamlet fra fabrikkens statistiske proceskontroller mødes teams på hver linje ugentligt for at analysere måder at reducere tab, øge produktionskonsistensen, minimere omstillinger, forbedre gennemstrømningen, reducere problemer med opstart af nye produkter eller forbedre sikkerheden på. I nogle tilfælde involverede en sådan nytænkning af processen en justering her og der, som f.eks. at fastslå, at fladheden af båndet på Milanoovnen var en afgørende faktor for at producere konsekvent ovale sandwichkager. I andre tilfælde har en sådan nytænkning tvunget Pepperidge Farm til at sætte spørgsmålstegn ved den måde, hvorpå de traditionelt producerer deres mest solgte ikoner, mens virksomheden fortsat har investeret i ny teknologi.

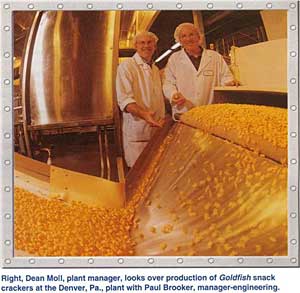

“Vi ved, at når teknologien ændrer sig, må vi ændre os med teknologien”, bemærker Dean Moll, fabriksleder i Denver. “Da denne fabrik blev bygget, var vi godt rustet til 90’erne. Hver dag sørger vi for at sikre, at vi er forberedt på 2000’erne. Det tror jeg, at vi er. Bare i løbet af de sidste tre år har vi f.eks. fordoblet gennemstrømningen på to vigtige linjer – Goldfish og Milano.”

Denver-fabrikken er den omtalte rundvisning på dette års B&CMA Technical Conference. I dag er anlægget opdelt i to driftsområder – et område på 351.000 kvadratfod til kikseproduktion og et område på 260.000 kvadratfod til brød- og rulleproduktion. I alt har anlægget 12 linjer, herunder tre bagerilinjer, der producerer skiveskåret brød, franskbrød (string line) og rundstykker. De ni kikslinjer producerer Goldfish-kiks samt en række premium-kiks, lige fra Soft Baked og Chocolate Collections til Milanos, Brussels og meget mere.

De forbedringer på Goldfish Line 7 og Milano Line 3, som Moll henviser til, er klassiske eksempler på, hvordan Pepperidge Farm har forvandlet fabrikken i Denver fra en teknisk milepæl, hvor teknologien kontrollerede mennesker, til et anlæg, hvor det nu er mennesker, der bestemmer over maskinerne.

Tidligere ville det have været kættersk at overveje at lave om på Goldfish-processen. I dag bruger fabrikken imidlertid radiofrekvens-tørringsudstyr, som har fordoblet produktionslinjens gennemstrømning. Tidligere kunne Pepperidge Farm ikke øge ovnens gennemstrømning dramatisk på Goldfish-linjen, fordi det ville øge mængden af fugt i det endelige produkt betydeligt, hvilket påvirkede kiksens konsistens. Da tørretumbleren halverer fugtigheden i snack-crackeren uden at påvirke farve, størrelse eller andre bageegenskaber, er fabrikken i stand til at fordoble produktionskapaciteten uden at skulle installere en ny ovn eller en ekstra Goldfish-linje. Det har også gjort det muligt for Pepperidge at producere en række nye linjeudvidelser, f.eks. de gigantiske Goldfish-crackers, som har et højere fugtighedsniveau.

“Det er et eksempel på teknologi, som ikke var til stede, da fabrikken blev bygget”, bemærker Moll. I det hele taget tilføjer han: “Det er ikke et spørgsmål om, hvad vi ville gøre anderledes, hvis fabrikken blev bygget i dag. Det handler om, hvordan teknologien har ændret sig, og hvordan vi har ændret os sammen med den.”

Pepperidge Farm har desuden i Goldfish-linjen tilføjet krydderier, som svarer til dem, der anvendes i kartoffelskibsanlæg, til sine snackkiks med smagsprøver. For at imødekomme det stigende antal markedsføringsbehov i årenes løb har Team Goldfish designet en labyrint af transportbånd, der fører fra linjerne til flere emballeringsstationer fra hver enkelt linje.

Pepperidge kan producere et kalejdoskop af Goldfish-emballagekonfigurationer, der spænder fra 1-oz. enkeltportion eller standardposer på 6 oz. til smagsprængte mælkekartoner, 31-oz. foodservice- eller 38-oz. clubstore-størrelse.

På Milano-serien har fabrikken ændret den måde, hvorpå den afsætter dejen. Tidligere havde virksomheden to aflæggere – den ene som backup, hvis den anden skulle rengøres, eller hvis den gik i stykker. Ved at sænke aflæggernes hastighed og synkronisere dem har ingeniørerne øget gennemstrømningen med 50 % uden at tilføje endnu et stykke udstyr, bemærker Paul Brooker, chef for teknik.

“Hvis en af aflæggerne går ned, kan vi stadig køre linjen med én aflægger og sætte produktionen op til hastigheder, som vi kørte før”, siger Brooker. “Det giver os virkelig fleksibilitet. Vi kan bruge de to indskydere til at maksimere kapaciteten, eller vi kan bruge dem som backup, hvis noget går galt. Det er de små ting, der får dig til at forbedre dit udbytte.”

Med de øgede indleveringshastigheder gik Denver i 1998 over til at installere et hurtigere, andengenerations robotsystem til sandwichning af småkager, der plukker og placerer småkager med en hastighed på 1.320 i minuttet sammenlignet med 880 i minuttet på det ældre system, som oprindeligt blev installeret i 1988.

Det nye systems 12 robotarme kan plukke og placere med en hastighed på 120 i minuttet, hvilket er næsten dobbelt så hurtigt som det “gamle” robotsystem, som har 20 arme, der arbejder med en hastighed på 60-75 i minuttet. Brooker siger, at det nye system er hurtigere, fordi det med fire servoanordninger er designet til lette nyttelaster med højere cyklushastigheder, mens det gamle system var designet til tungere nyttelaster og langsommere cyklushastigheder til samling af biler og andre tunge maskiner.

Da robotteknologi bliver mere sofistikeret, mere dygtig og stadig billigere, er tilbagebetalingstiden blevet kortere, siger Dave Watson, Pepperidges direktør for corporate engineering, som var ledende ingeniør og en af de vigtigste arkitekter i forbindelse med opstarten af fabrikken i Denver for ti år siden.

Watson bemærker, at den første generation af robotsystemet kostede 3,5 millioner dollars, resulterede i årlige besparelser på 1,1 millioner dollars i direkte arbejdsomkostninger og arbejdsskadeerstatning og har en tilbagebetalingstid på 3,9 år. Det er en intern afkastningsgrad (IRR) på 20,2 %. Det nye system kostede 2,0 millioner dollars, resulterede i årlige besparelser på 1,3 millioner dollars i direkte arbejdskraft alene og har en tilbagebetalingstid på 1,5 år eller en intern rente på 41,3 %, tilføjer Watson.

Den øgede kapacitet har fået Pepperidge Farm til yderligere at retfærdiggøre en investering i en prototype af et robotopsamlingsanlæg til småkager, der tager individuelle småkager fra et bevægeligt bånd og fylder dem med papirkopper i flere retninger med en hastighed på 120 kopper i minuttet.

“Hvis du ikke har disse robotter, kan du ikke engang sætte nok folk på linjen til at følge med produktionshastigheden,” siger Brooker. “Indtil vi nåede disse hastigheder og dedikerede denne linje , kunne vi ikke retfærdiggøre de investeringer, som vi foretog i den. Vi er nødt til at køre det her hvert skift,” hvilket i øjeblikket er 15 skift om ugen.

Systemet, som blev taget i brug så sent som i sommer, er udstyret med to robotkuperingsmaskiner, som hver især tager og placerer 660 småkager – eller 100 poser – i minuttet. Systemet kostede 3,2 millioner dollars, vil give en årlig besparelse på 1,2 millioner dollars alene i direkte arbejdskraft og har en tilbagebetalingstid på 3,26 år eller en IRR på 27,8 %.

Automatiseringsforbedringer har gjort det muligt for Denver-fabrikken at lave en karrieresæson, hvad angår statistik, med en stigning på 26 % i antallet af kasser af produkter for hele fabrikken til mere end 12 millioner i år.

Det er næsten 60 % mere end de 7 millioner kasser produkter, der blev produceret i 1997, og en tredobling af den mængde, der blev produceret i det første hele driftsår i 1992.

Samtidig har anlægget reduceret sit affald med 50 %, hvilket har sparet virksomheden for millioner af dollars. Det er derfor ikke overraskende, at Denver vandt den tilsvarende MVP-pris, da holdet modtog Margaret Rudkin-prisen, der er opkaldt efter Pepperidges grundlægger, for årets fabrik.

“Vi var så heldige at starte som et førsteklasses anlæg, og vi har gennem årene investeret i at holde det på forkant”, siger Moll, der bemærker, at Denver modtog ISO 9002-certificering i år. “Vi ønsker at bevare det som et førende anlæg, men det vil kun være førende og topmoderne, hvis vi får vores medarbejdere til at føre os dertil.”

Det, der har drevet Pepperidge Farm’s vækst i de sidste par år, har været virksomhedens overgang til en ikonstrategi, hvor virksomheden lægger sine marketingmuskler bag de største og bedste produkter i sin portefølje, herunder Goldfish, Milano og Swirl-brød. Ved at øge salget af disse produkter vokser mængderne i produktionen, hvilket forbedrer produktionseffektiviteten. I mellemtiden bliver en del af de penge, der spares ved at øge effektiviteten, brugt til markedsføring og F&U-programmer for at skabe ny emballage, øge reklamebudgetterne eller lancere nye produkter, som f.eks. den vellykkede debut af Milanos med chokoladeovertræk, der vil blive produceret sæsonbestemt senere i år.

Produktionen kører typisk 24 timer i døgnet, fem til syv dage om ugen. Mel i løs vægt opbevares i 10 siloer med en kapacitet på 120.000 pund. Sukker opbevares i to siloer på 120.000 kg. Melet overføres til 20.000-lb.-brugskasser for at sikre nøjagtig skalering og kortere cyklustider. Anlægget har 50.000-lb.-tanke til shortening, majssirup, rapsolie, blandet olie og en 80.000-lb.-chokoladetank. Seks manuelt fyldte beholdere indeholder mindre vigtige ingredienser, f.eks. rugmel, stivelse og hvedegluten. Mikroingredienser måles i hånden og lægges derefter i vogne, der hver indeholder et parti.

På mezzaninniveauet ligner kontrolrummet for Denvers CIM-system Houston Control, hvor centrale overvågningscomputere fører tilsyn med et netværk af mere end 100 industrielt hærdede pc’er, der er forbundet med fiberoptiske linjer. Hver linje har sin egen overvågningscomputer, og det samme gælder for håndtering og blanding af ingredienserne. Pepperidge Farm har erstattet sine oprindelige IBM 386s PC/2’ere med IBM 486’ere, som anvender almindeligt tilgængelig software og hardware og ikke proprietær hardware, hvilket gør opgradering mere overkommelig.

På mezzanineniveauet på kiksesiden kontrollerer fem 1.300-lb. cookie- og to 1.500-lb. crackerblandere formuleringen og blandingstiden. Alle er udstyret med CO2-systemer til styring af dejens temperatur. Efter blandingen falder partierne gennem 20 fod lange rutsjebaner, som hejses gennem slidser på gulvet til første niveau.

På seks kagelinjer fremstiller tre af dem chokoladebundbelagte eller indsmurte kager. Andre producerer blødbagte, shortbread, sortimentspakker eller en række chokoladestykker og andre trådskårne småkager. Linje 1 producerer også Goldfish Graham-snacks. Ovnstørrelserne varierer fra 150 til 300 fod på kikslinjerne.

Mest unikt er måske Milano-linjerne. Her går småkagerne efter fremstilling gennem en 150 fod lang ovn til en 60 fod lang køletunnel. For at sikre korrekt afkøling brugte Pepperidge en anordning, der ligner en “muldvarp” i ovnen, til at måle tunnelens temperatur, lufthastighed og andre variabler. Efter at mini-bundomeren har påført appelsin-, mynte- eller chokoladeovertræk, sendes Milanos til de robotbaserede sandwiching-systemer. De dobbelt chokoladefyldte Milanos får endnu et overtræk af en anden bundmaskine, inden de bliver sandwichet. Fordi de har dobbelt så meget fyld, får de dobbelt chokoladefyldte Milanos endnu en afkøling for at sikre, at produktet er forseglet.

Dernæst løber Milanos til den robotbaserede cupper med en hastighed på 1 320 pr. minut. Ved hjælp af et modstrømsprincip går fem småkager ad gangen ind i det forreste system, mens seks kopper ad gangen udmales fra det bageste system. Et fotoøje sikrer, at kopperne er blevet udtaget, mens et andet sikrer sig, at kagerne er korrekt toppede. Hvis det ser mørk chokolade, som i fyldet, og ikke hvid vanilje, som i kagen, vil systemet antage, at kagen ikke er sandwichet. Alt i alt er systemet programmeret til at fylde kopperne. Hvis småkagerne ikke bliver taget op, bliver de transporteret til enden og genbruges senere eller kasseres.

Når de fyldte kopper er fyldt, går de 180° rundt til fyldemaskinerne, som placerer dem i posen, som forsegles, derefter indkapsles og sendes til lageret.

På Goldfish-linjen får den friskblandede, gærhævede dej en længere gæring, inden den dumpes fra mezzanineniveauet til første sal, hvor den lamineres, udstanses og bages. Efter at have passeret radiofrekvent tørretumbler, som halverer produktets fugtighed til det rette niveau, passerer guldfisken gennem en krydretumbler og en ny akkumulator af større størrelse, som blev installeret, da kapaciteten på linjen blev fordoblet.

Fra akkumulatoren går guldfisken ind i spandtransportører til en af de mange skaleringsmaskiner, som placerer den nøjagtige vægt af produktet i den nedre emballage. Efter forsegling går de fyldte poser med guldfisk i en enkelt række til kassepakker.

På linjen overvåger avancerede sensorer omhyggeligt farve, fugt, højde og mængden af olie eller salt. Kvalitetssikringspersonalet tager rutinemæssigt prøver af linjen med henblik på at score og teste.

I det store lager nedbryder medarbejderne produkterne fra transportbånd efter depot. Hver dag fyldes ca. 40 traktortrailere i Denver, hvis kiksvirksomhed betjener 120 depoter i Mid-Atlantic og New England. Typisk indeholder lageret en uges lagerbeholdning af småkager og kiks.

Streamlining af omstillingerne er to områder, som virksomheden forsøger at forbedre på kiksesiden. Tidligere foretog Denver omstillinger efter hvert 8-timers skift. Nu foretager fabrikken dem midt i skiftet “for at skære vores lager ned til næsten ingenting”, siger Moll.

“Vi lærer fra bagerisiden, hvordan vi kan foretage ændringer i farten”, forklarer Moll. “Vores mål er at overføre denne tankegang til kiksesiden.”

Nye produktudviklinger er et andet område, hvor Pepperidge Farm og fabrikken i Denver stræber efter at strømline. Tidligere tog det normalt 4-6 måneder at introducere et nyt produkt. Under et nyt program kaldet “Project Lightening” ønsker virksomheden at gå fra idékoncept til produktion på to måneder.

Sådanne udfordringer med at reducere omkostningerne, forbedre kvaliteten, forbedre gennemstrømningen og øge sikkerheden har sammen med de 20 strenge standarder for ISO 9002-certificering fået Moll til at omorganisere ledelsesstrukturen på fabrikken. I dag har Denver tre produktchefer til at føre tilsyn med produktionen – en for bageri, småkager og kiks – som rapporterer til driftschef William Livingstone. Til at føre tilsyn med indgående ingredienser og udgående produkter rapporterer planlægnings-, modtage-, lager- og forsendelsescheferne til supply chain manager Stephen Lieb.

“En del af grunden til de systematiske ændringer, vi har foretaget, skyldes virksomhedens vækst i årenes løb”, siger Moll. “Og da vi har måttet ansætte nye medarbejdere, har vi brug for et stærkt system for konsekvent at kunne fremstille produkter, der lever op til virksomhedens standarder.”

Fragt om, hvad han ville gøre anderledes, hvis han havde mulighed for at genopbygge Denver-anlægget fra bunden igen, svarer Moll: “Jeg tror ikke, at det er et spørgsmål om, hvad vi ville have gjort anderledes. Vi gjorde et godt stykke arbejde. Det er et vidunderligt anlæg. Vores opgave er – efterhånden som teknologien ændrer sig – at forbedre det, vi har her, og gøre det bedre.”

Med et sådant mandat er det sikkert at sige, at for Pepperidge Farm “er der aldrig en almindelig dag” i Denver, Pa.