Baggrund

Kobber er et af de grundlæggende kemiske grundstoffer. I næsten ren tilstand er kobber et rødligt-orange metal, der er kendt for sin høje termiske og elektriske ledningsevne. Det anvendes almindeligvis til fremstilling af en lang række produkter, herunder elektriske ledninger, gryder og pander, rør og rør, bilradiatorer og mange andre. Kobber anvendes også som pigment og konserveringsmiddel til papir, maling, tekstiler og træ. Det kombineres med zink for at fremstille messing og med tin for at fremstille bronze.

Kobber blev først brugt så tidligt som for 10.000 år siden. Et kobbervedhæng fra omkring 8700 f.Kr. blev fundet i det nuværende Nordirak. Der er beviser for, at kobber omkring 6400 f.Kr. blev smeltet og støbt til genstande i det område, der i dag er kendt som Tyrkiet. Omkring 4500 f.Kr. blev denne teknologi også praktiseret i Egypten. Det meste af det kobber, der blev brugt før 4000 f.Kr., kom fra tilfældige fund af isolerede udgravninger af naturligt kobber eller fra meteoritter, der havde ramt Jorden. Den første omtale af systematisk udvinding af kobbermalm stammer fra omkring 3800 f.Kr., hvor en egyptisk reference beskriver mineaktiviteter på Sinai-halvøen.

Omkring 3000 f.Kr. blev der fundet store forekomster af kobbermalm på øen Cypern i Middelhavet. Da romerne erobrede Cypern, gav de metallet det latinske navn aes cyprium, som ofte blev forkortet til cyprium. Senere blev det forvansket til cuprum, hvorfra det engelske ord copper og det kemiske symbol Cu er afledt.

I Sydamerika fremstillede man allerede 500 f.Kr. kobbergenstande langs Perus nordlige kyst, og udviklingen af kobbermetallurgien var langt fremme, da Inka-imperiet faldt for de erobrende spanske soldater i 1500-tallet.

I USA blev den første kobbermine åbnet i Branby, Connecticut, i 1705, efterfulgt af en i Lancaster, Pennsylvania, i 1732. På trods af denne tidlige produktion blev det meste kobber, der blev brugt i USA, importeret fra Chile indtil 1844, hvor udvinding af store forekomster af højkvalitets kobbermalm omkring Lake Superior begyndte. Udviklingen af mere effektive behandlingsteknikker i slutningen af 1800-tallet gjorde det muligt at udvinde kobbermalm af lavere kvalitet fra store åbne miner i det vestlige USA.

I dag er USA og Chile de to største kobberproducerende lande i verden efterfulgt af Rusland, Canada og Kina.

Råstoffer

Rent kobber findes sjældent i naturen, men er normalt kombineret med andre kemikalier i form af kobbermalm. Der findes ca. 15 kobbermalme, der udvindes kommercielt i 40 lande rundt om i verden. De mest almindelige er kendt som sulfidmalme, hvor kobberet er kemisk bundet med svovl. Andre er kendt som oxydmalm, karbonatmalm eller blandede malme, afhængigt af de tilstedeværende kemikalier. Mange kobbermalme indeholder også betydelige mængder af guld, sølv, nikkel og andre værdifulde metaller samt store mængder kommercielt ubrugeligt materiale. De fleste af de kobbermalme, der udvindes i USA, indeholder kun ca. 1,2-1,6 vægtprocent kobber.

Den mest almindelige sulfidmalm er chalcopyrit, CuFeS 2 , også kendt som kobberpyrit eller gul kobbermalm. Chalcocit, Cu 2 S, er en anden sulfidmalm.

Cuprit, eller rød kobbermalm, Cu 2 O, er en oxydmalm. Malakit eller grøn kobbermalm, Cu(OH) 2 2 -CuCO 3 , er en vigtig karbonatmalm, ligesom azurit eller blå kobberkarbonat, Cu(OH) 2 -2CuCO 3 , er en vigtig karbonatmalm.

Andre malme omfatter tennantit, boronit, krysokolla og atacamit.

Ud over selve malmene anvendes der ofte flere andre kemikalier til at behandle og raffinere kobber. Disse omfatter svovlsyre, ilt, jern, siliciumdioxid og forskellige organiske forbindelser, afhængigt af den anvendte proces.

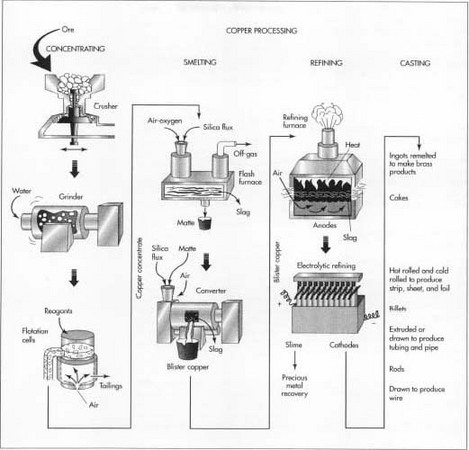

Fremstillingsprocessen

Processen til udvinding af kobber fra kobbermalm varierer alt efter malmtypen og den ønskede renhed af det endelige produkt. Hver proces består af flere trin, hvor uønskede materialer fjernes fysisk eller kemisk, og koncentrationen af kobber øges gradvist. Nogle af disse trin foregår på selve mineområdet, mens andre kan foregå på separate anlæg.

Her er de trin, der anvendes til behandling af de sulfidmalme, der almindeligvis findes i det vestlige USA.

Udvinding

- 1 De fleste sulfidmalme udvindes fra store åbne miner ved at bore og sprænge med sprængstoffer. Ved denne type minedrift fjernes først det materiale, der ligger over malmen, kaldet overjord, for at blotlægge den begravede malmforekomst. Herved opstår en åben grube, der kan blive en kilometer eller mere bred. En vej, som giver adgang for udstyr, snor sig ned ad de indre skråninger af gruben.

- 2 Den frilagte malm opgraves af store skovle, der kan fylde 15-25 kubikmeter (500-900 kubikfod) i et enkelt hug. Malmen læsses i gigantiske dump trucks, kaldet haul trucks, og transporteres op og ud af gruben.

Koncentrering

Kobbermalmen indeholder normalt en stor mængde snavs, ler og en række ikke-kobberholdige mineraler. Det første skridt er at fjerne noget af dette affaldsmateriale. Denne proces kaldes koncentrering og foregår normalt ved hjælp af flotationsmetoden.

- 3 Malmen knuses i en række kegleknusere. En kegleknuser består af en indvendig slibekegle, der roterer på en excentrisk lodret akse inden for en fastsiddende ydre kegle. Når malmen føres ind i toppen af knuseren, bliver den presset mellem de to kegler og knust i mindre stykker.

- 4 Den knuste malm bliver derefter formalet endnu mindre af en række møller. Først blandes den med vand og anbringes i en stangmølle, som består af en stor cylindrisk beholder, der er fyldt med talrige korte længder af stålstænger. Når cylinderen roterer rundt om sin vandrette akse, roterer stålstængerne og knuser malmen i stykker med en diameter på ca. 3 mm (0,13″). Blandingen af malm og vand bliver yderligere opdelt i to kuglemøller, der ligner en stangmølle, bortset fra at der anvendes stålkugler i stedet for stænger. Den opslæmning af fintmalet malm, der kommer ud af den sidste kuglemølle, indeholder partikler med en diameter på ca. 0,25 mm (0,01 in).

- 5 Slurry’en blandes med forskellige kemiske reagenser, som belægger kobberpartiklerne. Der tilsættes også en væske, kaldet en opskumningsmiddel. Som skumdannere anvendes ofte fyrreolie eller langkædet alkohol. Denne blanding pumpes ind i rektangulære tanke, kaldet flotationsceller, hvor luft sprøjtes ind i opslæmningen gennem bunden af tankene. De kemiske reagenser får kobberpartiklerne til at klamre sig til boblerne, når de stiger op til overfladen. Skummet danner et tykt lag af bobler, som løber over tankene og opsamles i trug. Boblerne får lov til at kondensere, og vandet drænes af. Den resulterende blanding, der kaldes et kobberkoncentrat, indeholder ca. 25-35 % kobber sammen med forskellige sulfider af kobber og jern samt mindre koncentrationer af guld, sølv og andre materialer. De resterende materialer i tanken kaldes gangmasse eller tailings. De pumpes over i bundfældningsbassiner og får lov til at tørre.

Smeltning

Når affaldsstofferne er blevet fjernet fysisk fra malmen, skal det resterende kobberkoncentrat gennemgå flere kemiske reaktioner for at fjerne jern og svovl. Denne proces kaldes smeltning og involverer traditionelt to ovne som beskrevet nedenfor. Nogle moderne anlæg anvender en enkelt ovn, som kombinerer begge processer.

- 6 Kobberkoncentratet føres ind i en ovn sammen med et silica-materiale, der kaldes et flusmiddel. De fleste kobbersmeltere anvender iltberigede flashovne, hvor forvarmet, iltberiget luft tvinges ind i ovnen og forbrændes sammen med brændselsolie. Kobberkoncentratet og fluxen smelter og samles i bunden af ovnen. En stor del af jernet i koncentratet kombineres kemisk med flusmidlet og danner en slagge, som skummes af fra overfladen af det smeltede materiale. En stor del af svovlet i koncentratet kombineres med ilten og danner svovldioxid, som udledes fra ovnen som en gas og behandles yderligere i et syreanlæg for at fremstille svovlsyre. Det resterende smeltede materiale i bunden af ovnen kaldes matte. Den er en blanding af kobbersulfider og jernsulfider og indeholder ca. 60 vægtprocent kobber.

- 7 Den smeltede matte trækkes ud af ovnen og hældes i en anden ovn, der kaldes en konverter. Der tilsættes yderligere silica flux, og der blæses ilt gennem det smeltede materiale. De kemiske reaktioner i konverteren svarer til dem i flashovnen. Silica-fluxet reagerer med det resterende jern for at danne en slagge, og ilten reagerer med det resterende svovl for at danne svovldioxid. Slaggen kan føres tilbage til flash-ovnen for at fungere som flusmiddel, og svovldioxiden behandles i syreanlægget. Når slaggen er fjernet, fjerner en sidste indsprøjtning af ilt alt svovl på nær et spor af svovl. Det resulterende smeltede materiale kaldes blæren og indeholder ca. 99 vægtprocent kobber.

Raffinering

Selv om kobberblister er 99 % rent kobber, indeholder det stadig et tilstrækkeligt højt indhold af svovl, ilt og andre urenheder til at hindre yderligere raffinering. For at fjerne eller justere niveauerne af disse materialer bliver blisterkobberet først ildraffineret, før det sendes til den endelige elraffineringsproces.

- 8 Blisterkobberet opvarmes i en raffineringsovn, som svarer til en konverter, der er beskrevet ovenfor. Der blæses luft ind i den smeltede blister for at oxidere nogle urenheder. Der kan tilsættes et natriumkarbonatflux for at fjerne spor af arsen og antimon. Der udtages en prøve af det smeltede materiale, og en erfaren operatør bestemmer, hvornår urenhederne har nået et acceptabelt niveau. Det smeltede kobber, som er ca. 99,5 % rent, hældes derefter i forme for at danne store elektriske anoder, som fungerer som positive terminaler i elektroraffineringsprocessen.

- 9 Hver kobberanode placeres i en individuel tank eller celle, der er fremstillet af polymerbeton. Der kan være op til 1.250 tanke i drift på et tidspunkt. En kobberplade er placeret i den modsatte ende af tanken for at fungere som katode eller negativ terminal. Tankene er fyldt med en sur kobbersulfatopløsning, der fungerer som en elektrisk leder mellem anoden og katoden. Når en elektrisk strøm ledes gennem hver beholder, afrives kobberet fra anoden og aflejres på katoden. De fleste af de resterende urenheder falder ud af kobbersulfatopløsningen og danner et slam i bunden af tanken. Efter ca. 9-15 dage slukkes strømmen, og katoderne fjernes. Katoderne vejer nu ca. 136 kg (300 lb) og er 99,95-99,99 % rent kobber.

- 10 Det slam, der samler sig i bunden af tanken, indeholder guld, sølv, selen og tellur. Det opsamles og behandles for at genvinde disse ædelmetaller.

Støbning

- 11 Efter raffinering smeltes kobberkatoderne og støbes til barrer, kager, billets eller stænger, afhængigt af den endelige anvendelse. Ingots er rektangulære eller trapezformede mursten, som omsmeltes sammen med andre metaller til messing- og bronzeprodukter. Kager er rektangulære plader med en tykkelse på ca. 20 cm (8 in) og en længde på op til 8,5 m (28 ft). De valses til kobberplader, bånd, plader og folieprodukter. Billets er cylindriske blokke med en diameter på ca. 20 cm (8″) og en længde på flere meter (1,5 meter). De ekstruderes eller trækkes til fremstilling af kobberrør og -slanger. Stænger har et rundt tværsnit på ca. 1,3 cm (0,5″) i diameter. De støbes normalt i meget lange længder, som rulles op. Dette oprullede materiale trækkes derefter yderligere ned for at fremstille kobbertråd.

Kvalitetskontrol

Fordi elektriske anvendelser kræver et meget lavt niveau af urenheder, er kobber et af de få almindelige metaller, der raffineres til næsten 100 % renhed. Den ovenfor beskrevne proces har vist sig at producere kobber af meget høj renhed. For at sikre denne renhed analyseres prøverne på forskellige trin for at afgøre, om der er behov for en justering af processen.

Biprodukter/affald

Genvinding af svovlsyre fra kobbersmeltningsprocessen giver ikke kun et rentabelt biprodukt, men reducerer også luftforureningen fra ovnens udstødning betydeligt. Guld, sølv og andre ædelmetaller er også vigtige biprodukter.

Affaldsprodukterne omfatter overjord fra minedrift, tailings fra koncentreringsprocessen og slagger fra smeltningsprocessen. Dette affald kan indeholde betydelige koncentrationer af arsen, bly og andre kemikalier, som udgør en potentiel sundhedsrisiko for det omkringliggende område. I USA regulerer Miljøbeskyttelsesagenturet (EPA) opbevaring af sådant affald og sanering af området, når minedrift og forarbejdning er ophørt. Selve mængden af det pågældende materiale – i nogle tilfælde er der tale om milliarder af tons affald – gør dette til en formidabel opgave, men det giver også nogle potentielt rentable muligheder for at genvinde de anvendelige materialer, der er indeholdt i dette affald.

Fremtiden

Efterspørgslen efter kobber forventes fortsat at være stor, især inden for el- og elektronikindustrien. De nuværende tendenser inden for kobberforarbejdning går i retning af metoder og udstyr, der bruger mindre energi og producerer mindre luftforurening og fast affald. I USA er dette en vanskelig opgave på grund af den strenge miljøkontrol og de meget lavkoncentrerede kobbermalme, der er til rådighed. I nogle tilfælde kan produktionsomkostningerne stige betydeligt.

En opmuntrende tendens er den øgede anvendelse af genanvendt kobber. I øjeblikket kommer over halvdelen af det kobber, der produceres i USA, fra genanvendt kobber. Femoghalvtreds procent af det genanvendte kobber kommer fra kobberbearbejdningsprocesser, f.eks. skrueformning, og 45 % kommer fra genvinding af brugte kobberprodukter, f.eks. elektrisk tråd og bilkøler. Andelen af genbrugskobber forventes at stige i takt med, at omkostningerne ved ny kobberforarbejdning stiger.

Hvor kan man få mere at vide

Bøger

Brady, George S., Henry R. Clauser, og John A. Vaccari. Materials Handbook. McGraw-Hill, 1997.

Heiserman, David L. Udforskning af kemiske grundstoffer og deres forbindelser. TAB Books, 1992.

Hombostel, Caleb. Construction Materials. John Wiley and Sons, Inc., 1991.

Kroschwitz, Jacqueline I. og Mary Howe-Grant, red. Encyclopedia of Chemical Technology. John Wiley and Sons, Inc., 1993.

Stwertka, Albert. A Guide to the Elements. Oxford University Press, 1996.

Tidsskrifter

Baum, Dan og Margaret L. Knox. “Vi vil have folk, der har et problem med mineaffald, til at tænke på Butte”. Smithsonian (november 1992): 46-52, 54-57.

Shimada, Izumi og John F. Merkel. “Kobber-legeringsmetallurgi i det gamle Peru.” Scientific American (juli 1991): 80-86.

Andet

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html .

– Chris Cavette