- Lær om de termer og processer, der er involveret i at trække en skat ud af ovnens ild

- Hvad er metalstøbning?

- Godstøbningsterminologi

- Godstøbningsform

- Kop og træk

- Sving og stempel

- Godskerner

- Dimensionstolerance

- Overfladebehandling

- Metalstøbningsmetoder

- Genanvendelige forme

- Permanente forme

- Semi-permanente støbeforme

- Slush casting

- Centrifugalstøbning

- Trykstøbning

- Drykstøbning

- Kontinuerlig støbning

- Udvidende støbeforme

- Sandstøbning

- Skalstøbning

- Investmentstøbning (lost-wax casting)

- Fuldforms- eller skumstøbningsproces

- Sammenligning af støbeprocesser

Lær om de termer og processer, der er involveret i at trække en skat ud af ovnens ild

Hvad er metalstøbning?

Metalstøbning er en proces, hvor man fremstiller genstande ved at hælde smeltet metal i et tomt formet rum. Metallet afkøles derefter og hærder i den form, som denne form har givet det. Støbning er ofte en billigere måde at fremstille et emne på end at bearbejde emnet ud af et stykke massivt metal. Der er mange metalstøbemetoder at vælge imellem. Hvilken type støbning, der er mest effektiv, afhænger af de anvendte metaller, størrelsen af serien og støbningens kompleksitet.

Hvor man starter en produktionsserie, er det nyttigt at kende nogle af termerne og metoderne fra støbegulvet.

- Spring til Terminologi om støbning

- Spring til Typer af metalstøbning

Godstøbningsterminologi

Godstøbningsform

En støbeform er et hulrum i et materiale, der modtager flydende metal og producerer et afkølet objekt i form af dette hulrum. Støbeforme kan være enkle. De former, der bruges til at skabe ingots af metal, ligner brødforme, hvor metallet blot hældes i og efterlades til afkøling. De fleste støbeforme er til mere komplekse former og er baseret på et mønster. Mønsteret trykkes ind i en delt form. Halvdelen af mønsteret er trykt på den ene side af formen og halvdelen på den anden, og derefter klemmes halvdelene sammen, inden formen fyldes. Ved at lave formen i to dele kan mønsteret trækkes ud, før det fyldes. Disse forme kan fremstilles med en horisontal deling

Kop og træk

I horisontal støbning kaldes den øverste halvdel af formen for kop, og den nederste halvdel kaldes træk.

Sving og stempel

Ved lodret støbning kaldes den forreste halvdel af formen for svinget, og den bageste halvdel kaldes stempel.

Godskerner

Hvis en form skal have indre rum eller huller, laves der ofte en kerne. Disse kerner er formet som det indre rum. Kerner holdes normalt på plads ved at strække sig ud over støbningen og holdes på plads gennem kerneaftryk, som hænger kernen op som en bro mellem to banker. De tomme rum omkring kernen vil blive fyldt med metal, og kernen vil blive fjernet fra den endelige støbning og efterlade et hul, hvor den engang var. Hvis kernen er meget lang, kan den blive støttet af chaplets for at støtte den op. Disse er normalt fremstillet af det samme metal som den endelige støbning, da de sidder i det rum, der vil blive oversvømmet med materiale og blive en del af den endelige støbning.

Dimensionstolerance

En af de vigtige faktorer ved valg af støbemetode er dimensionstolerance. Dimensionstolerance er den variation, der er acceptabel i størrelsen af det endelige produkt. Metal krymper ved afkøling, og typen af støbning har indflydelse på, hvor meget. Hvis et produkt skal være præcist, vil en kunde måske ønske en støbemetode, der giver en næsten nettostøbning. Det betyder, at produktet er meget tæt på at have den rigtige størrelse, når det rystes ud af formen.

Overfladebehandling

En anden overvejelse er overfladebehandling. Hvor granuleret, ujævn eller ru må støbegodsets overflade være? Det, der er acceptabelt for en støbejernspande, er ikke acceptabelt for en vielsesring. Meget glatte metaloverflader skabes normalt med maskinbearbejdning, hvilket er en ekstra omkostning: Hvis et skinnende og glat resultat er ønsket, kan det reducere maskinbearbejdningsomkostningerne at vælge en støbemetode med en finere finish.

Metalstøbningsmetoder

Metalstøbning findes i to hovedkategorier: processer med genanvendelige forme og processer med udtømmelige forme.

- Genanvendelige forme:

-

- Permanente forme

- Semi-permanente forme

- Slush casting

- Centrifugalstøbning

- Presstøbning

- Die casting

-

- Udgåelige forme:

-

- Sandstøbning

- Skalstøbning

- Investeringsstøbning (lost-wax)

- Fuldform eller skum

-

Genanvendelige eller permanente forme skaber mange genstande, mens forbrugsforme ødelægges af støbeprocessen. Selv om det ud fra et lægmandsperspektiv kan se ud til, at genbrugsforme må være mere omkostningseffektive til en stor produktion, er dette ikke altid tilfældet. De fleste genstande af jern og stål fremstilles ved hjælp af en proces, hvor man kan bruge gøbestøbning til forbrug.

Lavtemperatursstøbestoffer (harpiks, chokolade, voks osv.) bruger næsten altid genbrugsforme. Det, der gør metallurgien anderledes, er de høje temperaturer, der er involveret. Disse lægger en stor belastning på formen. Det er derfor ikke overraskende, at legeringer med et lavere smeltepunkt som zink, aluminium, magnesium, tin eller kobber oftere er dem, der lykkes i genanvendelige støbeprocesser.

I nogle tilfælde hældes dog selv jernholdige metaller i genanvendelige forme. Kompleksiteten af designet, valget af metal og kravene til dimensionstolerance og overfladebehandling har alle indflydelse på, om genanvendelige forme er hensigtsmæssige.

Genanvendelige forme

Permanente forme

Permanente forme er normalt fremstillet af metal – et metal, der har et højere smeltepunkt end det metal, de er fyldt med. Flydende metal hældes uden nogen form for ydre tryk. Permanente kerner skal være enkle, så de kan trækkes ud for at blive genbrugt fra den færdige støbning.

Disse forme anvendes undertiden ved jernstøbning samt med legeringer med lavere temperaturer. Drejeskiver, snarere end samlebånd, er den mest almindelige industrielle arbejdsgang. De enkelte operationer, såsom belægning af formen, placering af kernerne, lukning af formen, støbning, åbning af formen og udstøbning af støbegods, udføres, efterhånden som hver enkelt form passerer de næste stationer.

Formerne forvarmes, før den første støbning hældes, så den ikke revner på grund af temperaturforskellen.

De støbegods, der kommer fra denne metode, kan ikke have så tynde vægge som ved andre genanvendelige metoder, f.eks. trykstøbning. Men støbegods fremstilles med “tæt tolerance”, hvilket betyder, at størrelsen af det endelige støbegods kan forudsiges mere præcist. De støbegods, der fremstilles på denne måde, er tætte og finkornede. De har en glattere overfladefinish og undgår flere typer af defekter.

Denne form for støbning er holdbar nok til at blive brugt med jern, men det er ikke en foretrukken stil til gul messing. Gul messing har et højt indhold af zink og tilsmudser formen eller matricen.

Semi-permanente støbeforme

Den eneste ændring ved semi-permanent støbeformstøbning er, at de kerner, der anvendes i støbeprocessen, kan være kerner af forbrugssand. Mere komplekse kerneformer er mulige med sandkerner, fordi de ikke behøver at blive udtaget intakte fra den endelige støbning. Hvis der er en åbning i støbeformen for at fjerne kernerne, kan de “rystes ud” på et vibrerende bord, så de løber ud som sand gennem et timeglas. De tolerance-, tætheds- og udseendemæssige fordele ved støbning i permanent form findes kun i den del, der er støbt mod metalformen.

Slush casting

Denne farvestrålende støbestil skaber hule støbegods uden brug af kerner ved blot at belægge indersiden af formen med en lille mængde metal, hvilket skaber en metal “hud”. Der er forskellige måder at gribe slush casting an på, afhængigt af hvor hurtigt metallet eller et andet materiale hærder. Ved den ene metode kan støberen hælde små mængder af væsken i en form og rotere for at dække indersiden med metal. Ved en anden metode kan støberen fylde formen helt op og derefter hælde overskydende materiale ud efter en bestemt afkølingstid. Zink, aluminium og tin er metaller, der almindeligvis slushcastes.

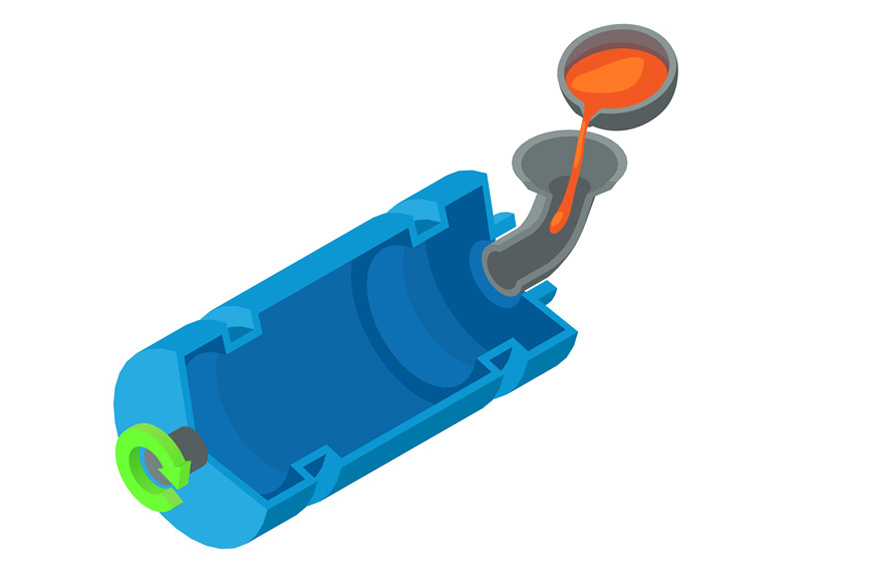

Centrifugalstøbning

I ægte centrifugalstøbning roterer en vandkølet støbeform med høj hastighed omkring sin midterakse, mens flydende metal tilføres. Centrifugalkraften trækker det flydende metal langs støbeformens overflade i et jævnt lag. For at denne metode kan fungere, skal den endelige støbning have jævne geometrier omkring rotationsaksen. Denne form for støbning er derfor bedst til de forme, der er nogenlunde cylindriske eller cirkulære, som f.eks. rør eller ringe.

Objekter, der støbes efter denne metode, har normalt en meget lav defektprocent. Urenheder ender tæt på støbningens boring eller indvendige overflade og kan maskinelt bearbejdes væk. De fleste rør eller fittings, der skal bruges under tryk, støbes centrifugalt på grund af styrken af deres sømløse struktur.

Nogle små metalstøbninger, som f.eks. smykker, fremstilles ved hjælp af en centrifuge, der svinger en hel støbeform rundt om et centralt punkt og trækker metal fra en smeltedigel, mens den hvirvler rundt. Disse støbegods er ikke egentlige centrifugalstøbninger, men en form for trykstøbning.

Trykstøbning

Trykstøbningsmetoder bruger andre kræfter end tyngdekraften til at styre strømmen af metal ind i en permanent støbeform. Luft eller gas, vakuum, mekaniske kræfter eller centrifugalkræfter anvendes alle ved trykstøbning. Disse metoder gør det muligt for støberier at kontrollere præcist, hvor hurtigt en støbeform fyldes: tyngdekraften arbejder altid med den samme kraft, men menneskeskabte kræfter kan varieres.

Vakuumstøbning trækker metal ind i en støbeform, når formen er trykløs, og det skabte vakuum trækker flydende metal op fra et reservoir nedenunder. Vakuummet skal forblive på, mens metallet køler af, og derfor anvendes denne metode mest til tyndvæggede støbegods. Den giver en fremragende overfladefinish. Lavtryksstøbninger vender denne proces om ved at sætte ovnen, hvor det flydende metal sidder, under tryk i stedet for at skabe et vakuum i formen. Metallet skubbes gennem stigrør ind i formhullet.

Alle trykstøbemaskiner (nedenfor) bruger også en eller anden form for tryk til at hjælpe med at skabe støbegods.

Drykstøbning

Drykstøbemaskiner består af et bassin med smeltet metal, en metalform eller matrice på to plader og et injektionssystem, der trækker materialet og presser det under tryk ind i matricen.

Processen for trykstøbning starter med en åben form. Dyser sprøjter formen med et smøremiddel for at hjælpe med at forhindre, at emnet hænger fast. De to halvdele af formen lukkes derefter, og den lukkede form sprøjtes ved hjælp af en trykdyse. Den nye støbeform får et øjeblik til at køle af, inden støbeformen åbnes. Udstødningsstifter skubber det nye støbegods ud af formen, hvorefter processen starter igen.

Der findes to former for metalinjektion ved trykstøbning. Koldkammerformstøbning fungerer som en sprøjte: Før hver støbeform støbes, skal et injektionskammer fyldes med smeltet metal, og derefter skubber et stempel injektorens indhold ind i støbeformen. Varmkammer- eller svanehalsstøbning fungerer ved, at injektionssystemets kammer nedsænkes i det smeltede metal, hvor systemets form betyder, at injektoren fylder sig selv op igen. Hot-chamber die casting skubber dette materiale ind i formen enten med et stempel eller med lufttryk.

Svanehals-systemer er mere udsat for korrosion, fordi de sidder i et bad af smeltet metal. Derfor anvendes de normalt med aluminium eller aluminium-zinklegeringer, der har et lavere smeltepunkt. Stempel- eller koldkammerinjektionsstøberiet kan bruges til de højere temperaturer, der er nødvendige for at smelte messing og bronze, fordi injektoren ikke kontinuerligt udsættes for varmen.

Kontinuerlig støbning

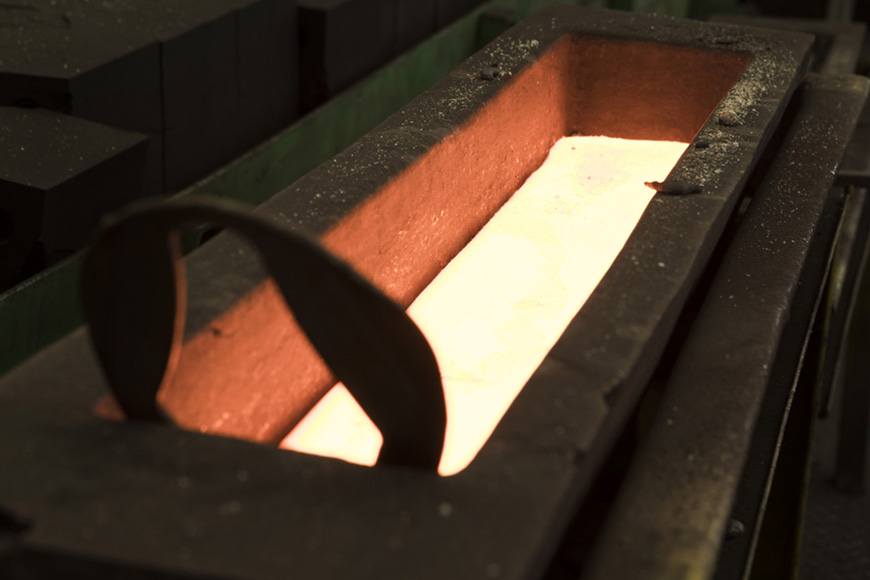

Selv metaldele, som vi betragter som færdigbearbejdede, valsede eller på anden måde bearbejdede, har ofte haft deres begyndelse på støbegulvet. Ved strengstøbning fremstilles blooms, billets og plader, som er forskellige størrelser af enkle metalformer, ved at ekstrudere dem gennem en permanent form. Denne støbeproces skaber råmaterialet til bearbejdet stål.

Strangstøbningsprocessen starter højt over fabriksgulvet. Det smeltede metal føres ind i en tragt, der styrer støbehastigheden. Tragten fylder en støbeform nedenunder, som er en simpel form, der normalt er 20-80 tommer lang og formet i bredden som et kvadrat, en cirkel eller et rektangel. Formens vægge er afkølet, så støbegodsets yderside fryser, når det passerer igennem. Når metallet forlader formen, stivner det, men er stadig bøjeligt. Dette gør det muligt for strengstøbemaskinen at bøje det, så det færdige produkt kommer ud vandret. En række hjul styrer pladen til et transportbånd, mens kølesprøjter stivner overfladen. Gasstråler på den vandrette overflade skærer det kontinuerlige metalstykke i håndterbare længder, så de kan løftes og stables.

Udvidende støbeforme

Udvidende støbeformsmetoder er de klare vindere, når det drejer sig om støbning af jernholdige metaller. De er omkostningseffektive, fordi de ikke behøver at være robuste til de høje temperaturer, der er involveret.

Sandstøbning

Sandstøbning er den mest almindelige metode, der anvendes til metalstøbning. Det er en mindst tre tusinde år gammel fremstillingsproces: de første beviser på lerstøbning stammer fra Kina under Shang-dynastiet (ca. 1600 til 1046 f.Kr.).

Det er ikke underligt, at denne proces stadig er så populær: sand er billigt, rigeligt, bøjeligt og kan tåle varmen.

Kerner, der er skabt af sand, er nemme at fjerne: de kan rystes ud med et vibrerende bord. Kørere og porte, der bruges til at lede metallet ind i formhulen, skæres enten i hånden af en erfaren støber eller skabes som en del af modellen.

Overfladen på sandstøbte emner er ofte ru, og den dimensionelle tolerance er ikke præcis, så sandstøbning er fantastisk til fremstilling af store, robuste emner fra dekorative hegn til støbejernspander og bilmotordele.

Læs mere om sandstøbning i vores tidligere artikel i denne serie.

Skalstøbning

Skalstøbning er en form for sandstøbning, der giver tættere dimensionstolerancer. Det minder meget om sandstøbning, blot er sandet blandet med en harpiks. En blanding af sand og harpiks hældes over hver halvdel af et varmt metalstøbemodel. Denne blanding smelter og afkøles til en skal. Formens “skaller” bringes sammen og understøttes normalt af en kolbe fuld af sand. Med harpiksen, der giver ekstra støtte til de indvendige overflader, danner disse skaller en meget præcis støbeform.

Ofte anvendes skallestøbning til at fremstille kerner til traditionel sandstøbning. Harpiksen giver sandkernen styrke til at holde formen, selv når den placeres over det tomrum, der skal blive til en støbning. Disse skalkerner kan være hule, der er fremstillet i en varm metalform i en proces som f.eks. slush casting. De to halvdele af kerneformen spændes fast og opvarmes, hvorefter de fyldes med harpiksbelagt sand. Formen bages, indtil skalvæggen er tyk nok til at bære kernens størrelse, hvorefter det overskydende, uhærdede harpiksholdige sand hældes ud igen. Når de to halvdele af formen deles, afslører de den robuste kerne, der nu er klar til at blive placeret i sandstøbningsformen skabe plads i støbningen.

-

Investmentstøbning (lost-wax casting)

Sandstøbning er langt den mest anvendte form for metalstøbning, og alligevel er der et aspekt ved sandstøbning, der gør den uegnet til nogle projekter. Sandstøbemodeller skal fjernes fra den form, de skaber, hvilket kan betyde en indviklet modelkonstruktion. Krav om udkast, placering af skillevægge, porte, stigrør og kerner kræver, at en modelbygger nøje overvejer modellens behov på hvert trin i støbeprocessen.

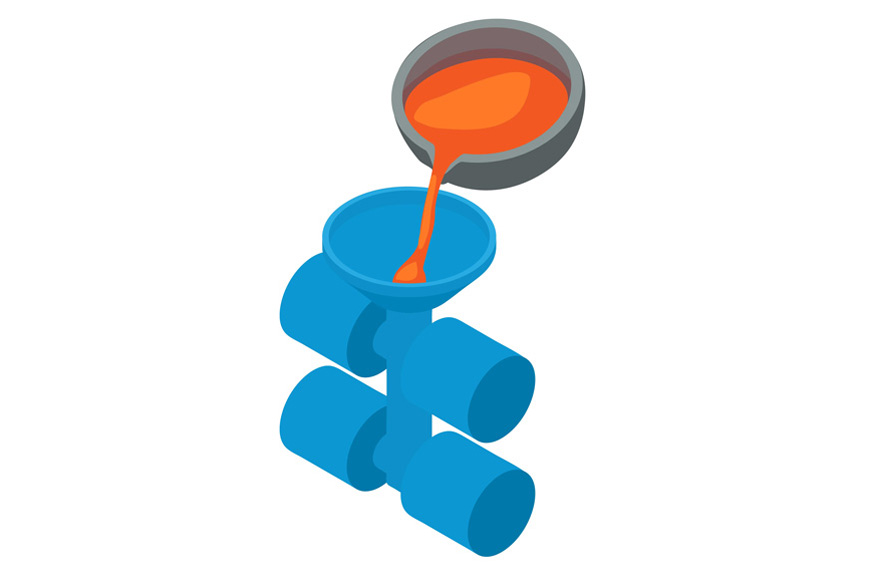

Den tabte voks-, investerings- eller præcisionsstøbningsproces er et alternativ til sandstøbning, som kan anvendes til de fleste metaller, selv jernlegeringer med højt smeltepunkt, og som alligevel undgår nogle af de udfordringer, der er forbundet med modelfremstilling ved sandstøbning.

En designer til en investeringsstøbning fremstiller en nøjagtig metalstøbegods, hvori voks- eller plastmodellerne støbes. Disse modeller samles på en anløbsstang, der også er fremstillet af dette materiale: støberiarbejderen bruger en fakkel til at smelte anløbsstangen tilstrækkeligt til at fastgøre hvert enkelt mønster til den.

Denne samling bruges derefter til at skabe en skal, der skal bruges som støbeform. Den sprøjtes, pensles eller dyppes i en opslæmning af et finkornet, meget ildfast aggregat og et proprietært bindemiddel, der hovedsageligt består af ethylsilikat. Denne blanding får derefter lov til at hærde. Mønsteret overtrækkes gentagne gange med grovere opslæmninger, indtil der er dannet en skal af aggregatet omkring mønsteret. Formene står, indtil belægningen har sat sig, hvorefter de opvarmes i en ovn i en omvendt stilling, så voksen løber ud og opsamles til genbrug. Efter at voksen er fjernet, bages formene i en forvarmet ovn. Herefter kan formene understøttes med løst sand og støbes på enhver konventionel måde.

Når støbegods er afkølet, brydes skallen omkring investeringsstøbningen og rystes af ved hjælp af et vibrerende bord.

Investmentstøbning giver en overlegen overfladefinish og en høj dimensionsnøjagtighed. Der er ingen skillelinjer, som der er ved sandstøbning.

Fuldforms- eller skumstøbningsproces

Fuldforms- eller skumstøbningsprocessen er en kombination af sand- og investeringsstøbningsprocesser. Der anvendes et model af opskummet polystyren. Det opskummede mønster kan faktisk gøres komplet med et gating- og løbesystem, og det kan omfatte eliminering af træktillæg. Nogle gange fjernes modellen før påfyldning, men med nogle skumtyper kan modellen efterlades på plads i formen, så den straks fordamper, når varmt metal hældes i.

Denne proces er ideel til støbning af et eller få stykker, men nogle gange støberier masseproducerer skummodeller for at skabe produktionsmængder. Der er ekstra udgifter til udstyret til fremstilling af de destruerbare skummodeller, men ofte kan økonomien i den samlede støbeproces være gunstig, hvis modellen er meget kompleks.

Sammenligning af støbeprocesser

Samråd med producenter er nyttigt for at finde den mest omkostningseffektive måde at støbe et projekt på. Generelt vil jernholdige metaller blive støbt ved hjælp af forbrugsforme, mens ikke-jernholdige metaller har en bredere vifte af muligheder, men der er undtagelser selv fra denne enkle regel.

Gå ind i processen med en klar forståelse af projektets behov vil hjælpe med at vælge den bedste proces til støbning. Skal designet have en præcis størrelse? Hvor tynde skal væggene være? Hvilken størrelse og vægt skal støbegodset have i sidste ende? Hvad med overfladebehandlingen? Hvis man på forhånd kender svarene på alle disse spørgsmål, kan en dygtig designer forstå og lede sit produkt gennem støbeprocessen og finde den bedste og billigste proces til at udføre sit arbejde.

Previous Post: Prototyping

Metal Casting Process

Next Post: Prototyping

Metal Casting Process

Next Post: Sandstøbning