03 Jan Pepperidge Farm Tour

Stillt ledande

Pepperidge Farm fortsätter att investera i den senaste robotiseringen och andra banbrytande system för att öka produktionseffektiviteten, kapaciteten och flexibiliteten vid sitt flaggskepp i Denver, Pa..,

För Dan Malovany

När anläggningen i Denver, Pennsylvania, startade 1991 hade den nyaste Pepperidge Farm-aktören på listan all utrustning för att bli en stjärnverksamhet under många år framöver. Denver-fabriken, som byggdes på 611 000 kvadratmeter till en nästan ohörbar kostnad av 180 miljoner dollar, var sju år under uppbyggnad och en start på tekniken som innehöll den mest omfattande, datorintegrerade tillverkningskapaciteten (CIM) för sin tid.

Som alla nykomlingar behövde dock Denver-fabriken en liten säsong innan den verkligen kunde visa sin potential. De första stegen mot framgång i den stora ligan var att utbilda de anställda i de nya datorerna och automatiseringen och sedan skapa en verksamhetsstruktur som gjorde det möjligt för de anställda att utnyttja denna teknik. Till en början kom mer än hälften av de anställda från det åldrande bageriet i Downingtown, Pennsylvania, som Denver hade ersatt och som låg 34 mil längs Pennsylvania Turnpike. Även om många av dessa anställda hade värdefull, praktisk erfarenhet av bakning behövde de nästan lika mycket utbildning som många av de ytterligare anställda som Pepperidge Farm så småningom anställde från gatan när fabriken fick upp ångan i mitten av 1990-talet.

Det beror på att Denvers toppmoderna utrustning gjorde den till ett av den nya sortens bagerier där prestationen avgörs mindre av bakningserfarenhet och mer av förståelse för programmerbara kontroller och följsamhet till statistiska kontroller. För att förbättra anläggningens prestanda under årens lopp har teamet i Denver varit tvunget att utforma nya system som inte bara höjde arbetskraftens inlärningskurva, utan också krävde att man tänkte helt nytt för att förbättra produktionskapaciteten samt linjens effektivitet.

Med hjälp av data som samlats in från anläggningens statistiska processkontroller träffas team på varje linje varje vecka för att analysera sätt att minska förlusterna, öka produktionens jämnhet, minimera omställningar, förbättra genomströmningen, minska problem med att starta upp nya produkter eller förbättra säkerheten. I vissa fall innebar en sådan omprövning av processen en justering här och där, t.ex. när man konstaterade att bandets planhet på Milanougnen var en kritisk faktor för att producera jämnt ovala smörgåsar. I andra fall har sådan omprövning tvingat Pepperidge Farm att ifrågasätta hur man traditionellt producerar sina storsäljande ikoner samtidigt som företaget har fortsatt att investera i ny framväxande teknik.

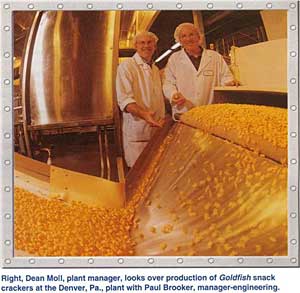

”Vi vet att när tekniken förändras måste vi förändras i takt med tekniken”, påpekar Dean Moll, fabriksdirektör i Denver. ”När den här fabriken byggdes var vi väl positionerade för 90-talet. Varje dag ser vi till att vi är förberedda för 2000-talet. Jag tror att vi är det. Bara under de senaste tre åren har vi till exempel fördubblat genomströmningen på två viktiga linjer – Goldfish och Milano.”

Anläggningen i Denver är en av de besök som presenteras vid årets tekniska konferens för B&CMA. I dag är anläggningen uppdelad i två verksamhetsområden – ett 351 000 kvadratmeter stort område för kexproduktion och 260 000 kvadratmeter stort område för produktion av bröd och rullar. Totalt har anläggningen 12 linjer, inklusive tre bagerilinjer som producerar skivat bröd, franskt bröd (string line) och rullar. På de nio kexlinjerna tillverkas Goldfish crackers och en mängd olika premiumkakor, från Soft Baked och Chocolate Collections till Milanos, Brussels med mera.

Förbättringarna på Goldfish Line 7 och Milano Line 3 som Moll hänvisar till är klassiska exempel på hur Pepperidge Farm har omvandlat anläggningen i Denver från en teknisk milstolpe där tekniken kontrollerade människorna till en anläggning där det nu är människorna som styr över maskinerna.

Förr hade det varit kättersk att ens överväga att mixtra med Goldfishprocessen. I dag använder anläggningen dock radiofrekvent torkningsutrustning som har fördubblat linjens genomströmning. Tidigare kunde Pepperidge Farm inte öka ugnens genomströmning dramatiskt på Goldfish-linjen eftersom det skulle öka mängden fukt i slutprodukten avsevärt, vilket påverkade kexets konsistens. Eftersom torken halverar fuktigheten i snacks-crackern utan att påverka färg, storlek eller andra bakningsegenskaper kan anläggningen fördubbla produktionskapaciteten utan att behöva sätta in en ny ugn eller ytterligare en Goldfish-linje. Det har också gjort det möjligt för Pepperidge att producera en mängd nya linjeutvidgningar, till exempel dess gigantiska Goldfish crackers, som har högre fuktnivåer.

”Det är ett exempel på teknik som inte fanns när anläggningen byggdes”, konstaterar Moll. På det hela taget, tillägger han, ”Det är inte en fråga om vad vi skulle göra annorlunda om anläggningen byggdes i dag. Det handlar om hur tekniken har förändrats och hur vi har förändrats med den.”

Pepperidge Farm har dessutom i Goldfish-serien lagt till kryddor, som liknar dem som används i fabriker för potatisskepp, för sina smaksprängda snackcrackers. För att möta det växande antalet marknadsföringsbehov under åren har Team Goldfish konstruerat en labyrint av transportörer som leder från linjerna till flera förpackningsstationer från en och samma linje.

Pepperidge kan producera ett kalejdoskop av Goldfish-förpackningskonfigurationer som sträcker sig från 1-oz. singelservering eller standardpåsar på 6 oz. till smaksatta mjölkkartonger, 31-oz. foodservice- eller 38-oz. klubbbutiksstorlek.

På Milano linjen har anläggningen förändrat sitt sätt att deponera smeten. Tidigare hade företaget två insättare – en som reserv om den andra behövde rengöras eller om den gick sönder. Genom att sänka hastigheten på insättarna och synkronisera dem har ingenjörerna ökat genomströmningen med 50 % utan att lägga till ytterligare utrustning, konstaterar Paul Brooker, chef för teknik.

”Om en av insättarna går sönder kan vi fortfarande köra linjen med en insättare och öka produktionen till hastigheter som vi körde tidigare”, säger Paul Brooker. ”Det ger oss verkligen flexibilitet. Vi kan använda de två insättarna för att maximera kapaciteten eller så kan vi använda dem som backup om något går fel. Det här är de små sakerna som hjälper dig att förbättra din avkastning.”

Med den ökade hastigheten på insättningsmaskinerna började Denver 1998 att installera ett snabbare, andra generationens robotiserat system för att lägga kakor i smörgåsar, som plockar och placerar kakor i en hastighet av 1 320 per minut jämfört med 880 per minut på det äldre systemet, som installerades 1988.

Det nya systemets 12 robotarmar kan plocka och placera med en hastighet av 120 per minut, vilket är nästan dubbelt så snabbt som det ”gamla” robotsystemet som har 20 armar som arbetar med en hastighet av 60 till 75 per minut. Brooker säger att det nya systemet är snabbare eftersom det, med fyra servoanordningar, har utformats för lätta nyttolaster med högre cykelhastigheter, medan det äldre systemet har utformats för tyngre nyttolaster och långsammare cykelhastigheter för montering av bilar och andra tunga maskiner.

På grund av att robottekniken blir mer sofistikerad, skickligare och allt billigare har återbetalningen blivit kortare, säger Dave Watson, Pepperidge’s director of corporate engineering, som var huvudingenjör och en av de viktigaste arkitekterna vid uppstarten av fabriken i Denver för tio år sedan.

Watson noterar att den första generationens robotsystem kostade 3,5 miljoner dollar, resulterade i en årlig besparing på 1,1 miljoner dollar i direkta kostnader för arbetskraft och arbetsersättning och har en återbetalningstid på 3,9 år. Det är en intern avkastning (IRR) på 20,2 procent. Det nya systemet kostade 2,0 miljoner dollar, resulterade i årliga besparingar på 1,3 miljoner dollar i direkta arbetskostnader och har en återbetalningstid på 1,5 år eller en internränta på 41,3 %, tillägger Watson.

Den ökade kapaciteten har fått Pepperidge Farm att ytterligare motivera en investering i en prototyp av ett robotiserat system för kakkupering som plockar enskilda kakor från ett rörligt band och laddar dem med pappersmuggar i flera olika riktningar med en hastighet av 120 muggar per minut.

”Om du inte har den här robotiseringen skulle du inte ens kunna sätta tillräckligt med folk på linjen för att hålla jämna steg med produktionshastigheten”, säger Brooker. ”Innan vi nådde de här hastigheterna och dedikerade den här linjen kunde vi inte motivera de investeringar som vi gjorde i den. Vi måste köra detta varje skift”, vilket för närvarande är 15 skift per vecka.

Systemet, som togs i drift så sent som i somras, har två robotkuparbetare som var och en plockar och placerar 660 kakor – eller 100 påsar – per minut. Systemet kostade 3,2 miljoner dollar, kommer att ge en årlig besparing på 1,2 miljoner dollar enbart i direkt arbetskraft och har en återbetalningstid på 3,26 år eller en IRR på 27,8 %.

Automatiseringsförbättringar har gjort det möjligt för anläggningen i Denver att göra en karriärsäsong när det gäller statistiken, med en ökning av antalet lådor med produkter för hela anläggningen på 26 % till mer än 12 miljoner i år.

Det är nästan 60 % mer än de 7 miljoner lådor med produkter som producerades 1997 och en tredubbling av den mängd som producerades under det första hela verksamhetsåret 1992.

Tidigare har anläggningen minskat sitt avfall med 50 %, vilket har sparat företaget miljontals dollar. Det är därför inte förvånande att Denver vann motsvarigheten till MVP-priset när teamet fick Margaret Rudkin-priset, uppkallat efter Pepperidge’s grundare, för årets anläggning.

”Vi hade turen att starta som en förstklassig anläggning, och vi har investerat under årens lopp för att hålla den i framkant”, säger Moll, som påpekar att Denver fick ISO 9002-certifiering i år. ”Vi vill att det ska fortsätta att vara en anläggning i framkant, men den kommer bara att vara i framkant och toppmodern om våra medarbetare tar oss dit.”

Vad som har drivit Pepperidge Farm’s tillväxt under de senaste åren har varit företagets övergång till en ikonstrategi, där företaget satsar sina marknadsföringsmuskler bakom de största och bästa produkterna i portföljen, bland annat Goldfish-, Milano- och Swirl-bröden. Genom att öka försäljningen av dessa produkter ökar produktionsvolymerna, vilket förbättrar produktionseffektiviteten. Samtidigt går en del av de pengar som sparas genom ökad effektivitet till marknadsföring och FoU-program för att skapa nya förpackningar, öka reklambudgeten eller lansera nya produkter, t.ex. den framgångsrika debuten av Milanos med chokladinlägg som kommer att produceras säsongsmässigt senare i år.

Produktionen löper vanligen dygnet runt, fem till sju dagar i veckan. Bulkmjölet lagras i 10 silos på 120 000 pund. Socker förvaras i två silos på 120 000 pund. Mjölet överförs till användningsbehållare på 20 000 pund för att säkerställa noggrann skalning och snabbare cykeltider. Anläggningen har tankar på 50 000 pund för shortening, majssirap, rapsolja, blandad olja och en chokladtank på 80 000 pund. Sex manuellt fyllda behållare för mindre ingredienser, t.ex. rågmjöl, stärkelse och vetegluten. Mikroingredienser mäts för hand och läggs sedan i vagnar som var och en rymmer ett parti.

På mellanvåningen ser kontrollrummet för Denvers CIM-system ut som Houston Control där centrala övervakningsdatorer övervakar ett nätverk av mer än 100 industriellt härdade datorer som är sammankopplade med fiberoptiska ledningar. Varje linje har sin egen övervakningsdator, liksom hanteringen och blandningen av ingredienser. Pepperidge Farm har ersatt sina ursprungliga IBM 386s PC/2-datorer med IBM 486s, som använder allmänt tillgänglig programvara och hårdvara, inte proprietär, vilket gör uppgradering mer prisvärd.

På mezzaninplanet på kexsidan kontrollerar fem 1 300-lb. kakmixer och två 1 500-lb. kexblandare formulering och blandningstid. Alla är utrustade med CO2-system för att kontrollera temperaturen i degen. Efter blandningen faller partierna genom 6 meter långa rännor, som hissas genom slitsar på golvet, till den första nivån.

På sex kaklinjer producerar tre av dem chokladbelagda eller omhuldade kakor. Andra tillverkar mjukbakade, shortbread, sortimentsförpackningar eller en mängd chokladchips och andra trådskurna kakor. Linje 1 producerar också Goldfish Graham-snacks. Ugnsstorleken varierar från 150 till 300 fot på kaklinjerna.

De kanske mest unika är Milano-linjerna. Där går kakorna, efter att de har tillverkats, genom en 150 fot lång ugn till en 60 fot lång kyltunnel. För att säkerställa korrekt kylning använde Pepperidge en anordning som liknar en ”mullvad” i ugnen för att mäta tunnelns temperatur, lufthastighet och andra variabler. Efter att minibottnaren har applicerat apelsin-, mynta- eller chokladbeläggning går Milanos vidare till de robotiserade sandwichsystemen. De dubbla chokladfyllda Milanos får ytterligare en beläggning av en andra bottenläggare innan de placeras i smörgåsar. Eftersom de har dubbelt så mycket fyllning får de dubbla chokladfyllda Milanos en andra kylning för att se till att produkten är förseglad.

Nästan rusar Milanos till robotkuperingsmaskinen i en hastighet av 1 320 per minut. Med hjälp av en motflödesprincip går fem kakor åt gången in i det främre systemet medan sex koppar åt gången avtäcks från det bakre. Ett fotoöga ser till att kopparna är avskalade, medan ett andra fotoöga ser till att kakan är ordentligt toppad. Om det ser mörk choklad, som i fyllningen, och inte vit vanilj, som i kakan, kommer systemet att anta att kakan inte är sandwichad. På det hela taget är systemet programmerat för att fylla kopparna. Om kakorna inte plockas upp transporteras de till slutet och återvinns senare eller kasseras.

Efter fyllning går de fyllda kopparna 180° runt till fyllarna, som placerar dem i påsen, som försluts, sedan förpackas och skickas till lagerhållningen.

På Goldfish-linjen får den nyblandade, jästhöjda degen en förlängd jäsning innan den dumpas från mezzaninplanet till första våningen, där den lamineras, stansas och bakas. Efter att ha gått genom radiofrekvenstorken, som halverar produktens fuktighet till den rätta nivån, passerar guldfiskarna genom en kryddarenhet och en ny större ackumulator, som installerades när linjens kapacitet fördubblades.

Från ackumulatorn går guldfiskena in i hinkar till en av många skalare, som placerar den exakta vikten av produkten i förpackningen nedanför. Efter försegling går de fyllda påsarna med guldfiskar i en enda fil till förpackningsmaskiner.

På linjen övervakar sofistikerade sensorer noggrant färg, fukt, höjd och mängden olja eller salt. QA-personalen tar rutinmässigt prover från linjen för att göra poäng och tester.

I det stora lagret bryter de anställda ner produkterna från transportbanden efter lager. Varje dag fylls cirka 40 traktorsläpvagnar i Denver, vars kexverksamhet betjänar 120 depåer i mitten av Atlanten och New England. Vanligtvis rymmer lagret en veckas lager av kakor och kex.

Streamlining av omställningar är två områden som företaget försöker förbättra på kexsidan. Tidigare genomförde Denver omställningar efter varje 8-timmars skift. Nu gör fabriken dem i mitten av skiftet ”för att skära ner vårt lager till nästan ingenting”, säger Moll.

”Vi lär oss från bagerisidan hur man ändrar i farten”, förklarar Moll. ”Vårt mål är att överföra denna tankeprocess till kaksidan.”

Ny produktutveckling är ett annat område där Pepperidge Farm och fabriken i Denver strävar efter att effektivisera. Tidigare tog det normalt 4-6 månader att introducera en ny produkt. Inom ramen för ett nytt program som kallas ”Project Lightening” vill företaget gå från idékoncept till produktion på två månader.

Dessa utmaningar för att minska kostnaderna, förbättra kvaliteten, förbättra genomströmningen och öka säkerheten, tillsammans med de 20 strikta standarderna för ISO 9002-certifiering, har föranlett Moll att omorganisera ledningsstrukturen vid fabriken. För att övervaka produktionen har Denver i dag tre produktchefer – en för bakverk, kakor och kex – som rapporterar till driftschefen William Livingstone. För att övervaka inkommande ingredienser och utgående produkter rapporterar cheferna för planering, mottagning, lagerhållning och frakt till försörjningskedjechefen Stephen Lieb.

”En del av anledningen till de systematiska förändringar som vi har gjort beror på företagets tillväxt under årens lopp”, säger Moll. ”Och eftersom vi var tvungna att ta in nya medarbetare behöver vi ett starkt system för att konsekvent producera produkter som lever upp till företagets standarder.”

På frågan om vad han skulle göra annorlunda om han fick chansen att bygga upp anläggningen i Denver från grunden svarar Moll: ”Jag tror inte att det handlar om vad vi skulle ha gjort annorlunda. Vi gjorde ett bra jobb. Det är en underbar anläggning. Vår uppgift är – i takt med att tekniken förändras – att förbättra det vi har här och göra det bättre.”

Med ett sådant mandat kan man lugnt säga att för Pepperidge Farm ”finns det aldrig en vanlig dag” i Denver, Pa.