Bakgrund

Koppar är ett av de kemiska grundämnena. I nästan rent tillstånd är koppar en rödorange metall som är känd för sin höga termiska och elektriska ledningsförmåga. Den används vanligen för att tillverka en mängd olika produkter, bland annat elektriska ledningar, grytor och stekpannor, rör, bilradiatorer och många andra. Koppar används också som pigment och konserveringsmedel för papper, färg, textilier och trä. Det kombineras med zink för att producera mässing och med tenn för att producera brons.

Koppar användes för första gången redan för 10 000 år sedan. Ett kopparhänge från omkring 8700 f.Kr. hittades i det som nu är norra Irak. Det finns bevis för att koppar omkring 6400 f.Kr. smältes och gjöts till föremål i det område som nu är känt som Turkiet. Vid 4500 f.Kr. tillämpades denna teknik även i Egypten. Det mesta av den koppar som användes före 4000 f.Kr. kom från slumpmässiga upptäckter av isolerade utbrott av inhemsk koppar eller från meteoriter som hade slagit ner på jorden. Det första omnämnandet av systematisk utvinning av kopparmalm kommer från omkring 3800 f.Kr. då en egyptisk referens beskriver gruvdrift på Sinaihalvön.

Omkring 3000 f.Kr. hittades stora fyndigheter av kopparmalm på ön Cypern i Medelhavet. När romarna erövrade Cypern gav de metallen det latinska namnet aes cyprium, som ofta förkortades till cyprium. Senare förvanskades detta till cuprum, varifrån det engelska ordet copper och den kemiska symbolen Cu härstammar.

I Sydamerika tillverkades kopparföremål längs Perus norra kust redan 500 f.Kr. och utvecklingen av kopparmetallurgin var långt framskriden när inkariket föll för de erövrande spanska soldaterna på 1500-talet.

I USA öppnades den första koppargruvan i Branby, Connecticut, 1705, följt av en i Lancaster, Pennsylvania, 1732. Trots denna tidiga produktion importerades det mesta av den koppar som användes i USA från Chile fram till 1844, då brytningen av stora fyndigheter av högkvalitativ kopparmalm kring Lake Superior inleddes. Utvecklingen av effektivare bearbetningsmetoder i slutet av 1800-talet gjorde det möjligt att bryta kopparmalm av lägre kvalitet i enorma dagbrott i västra USA.

Idag är USA och Chile världens två största kopparproducerande länder, följt av Ryssland, Kanada och Kina.

Råvaror

Ren koppar finns sällan i naturen, utan är vanligtvis kombinerad med andra kemikalier i form av kopparmalm. Det finns cirka 15 kopparmalmer som bryts kommersiellt i 40 länder runt om i världen. De vanligaste är så kallade sulfidmalmer där kopparen är kemiskt bunden med svavel. Andra är kända som oxidmalmer, karbonatmalmer eller blandmalmer beroende på vilka kemikalier som förekommer. Många kopparmalmer innehåller också betydande mängder guld, silver, nickel och andra värdefulla metaller samt stora mängder kommersiellt värdelöst material. De flesta kopparmalmer som bryts i USA innehåller endast cirka 1,2-1,6 viktprocent koppar.

Den vanligaste sulfidmalmen är kalcopyrit, CuFeS 2 , även känd som kopparpyrit eller gul kopparmalm. Chalcocit, Cu 2 S, är en annan sulfidmalm.

Cuprit, eller röd kopparmalm, Cu 2 O, är en oxidmalm. Malakit, eller grön kopparmalm, Cu(OH) 2 -CuCO 3 , är en viktig karbonatmalm, liksom azurit, eller blå kopparkarbonat, Cu(OH) 2 -2CuCO 3 .

Andra malmer är tennantit, boronit, krysokolla och atacamit.

Förutom själva malmen används ofta flera andra kemikalier för att bearbeta och förädla koppar. Dessa inkluderar svavelsyra, syre, järn, kiseldioxid och olika organiska föreningar, beroende på vilken process som används.

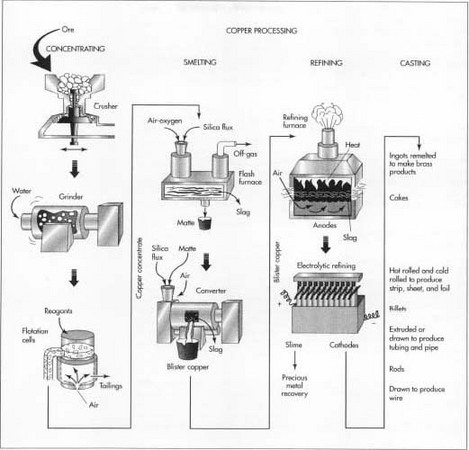

Tillverkningsprocessen

Processen för att utvinna koppar ur kopparmalm varierar beroende på malmtyp och önskad renhet hos slutprodukten. Varje process består av flera steg där oönskade material avlägsnas fysiskt eller kemiskt och koncentrationen av koppar ökas successivt. Vissa av dessa steg utförs på själva gruvplatsen, medan andra kan utföras i separata anläggningar.

Här är de steg som används för att bearbeta de sulfidmalmer som är vanliga i västra USA.

Gruvbrytning

- 1 De flesta sulfidmalmer tas från enorma dagbrott genom borrning och sprängning med sprängämnen. Vid denna typ av gruvdrift avlägsnas först det material som ligger ovanför malmen, det så kallade overburden, för att frilägga den nedgrävda malmfyndigheten. Detta ger upphov till ett dagbrott som kan bli en mil eller mer brett. En väg som gör det möjligt för utrustning att ta sig fram går i spiraler längs gruvans inre sluttningar.

- 2 Den frilagda malmen skopas upp med hjälp av stora kraftfulla spadar som kan lasta 500-900 kubikfot (15-25 kubikmeter) i ett enda hugg. Malmen lastas i gigantiska dumperbilar, så kallade haul trucks, och transporteras uppåt och ut ur gruvan.

Koncentrering

Kopparmalmen innehåller vanligtvis en stor mängd smuts, lera och en mängd olika icke-kopparhaltiga mineraler. Det första steget är att avlägsna en del av detta avfallsmaterial. Denna process kallas för koncentrering och görs vanligen med hjälp av flotationsmetoden.

- 3 Malmen krossas i en serie konkrossar. En konkross består av en inre slipkon som roterar på en excentrisk vertikal axel inuti en fast yttre kon. När malmen matas in i krossens övre del pressas den mellan de två konerna och krossas i mindre bitar.

- 4 Den krossade malmen mals sedan ännu mindre av en serie kvarnar. Först blandas den med vatten och placeras i en stavkvarn, som består av en stor cylindrisk behållare fylld med många korta längder av stålstänger. När cylindern roterar runt sin horisontella axel tumlar stålstängerna och krossar malmen i bitar med en diameter på cirka 3 mm (0,13 tum). Blandningen av malm och vatten bryts ytterligare i två kulkvarnar, som liknar en stavkvarn med skillnaden att stålkulor används i stället för stavar. Den uppslamning av finfördelad malm som kommer ut från den sista kulkvarnen innehåller partiklar med en diameter på cirka 0,25 mm (0,01 tum).

- 5 Uppslamningen blandas med olika kemiska reagenser som belägger kopparpartiklarna. En vätska, en så kallad skummare, tillsätts också. Tallolja eller långkedjig alkohol används ofta som skumbildare. Denna blandning pumpas in i rektangulära tankar, så kallade flotationsceller, där luft sprutas in i slammet genom botten av tankarna. De kemiska reagenserna gör att kopparpartiklarna klamrar sig fast vid bubblorna när de stiger upp till ytan. Skummet bildar ett tjockt lager av bubblor, som svämmar över tankarna och samlas upp i tråg. Bubblorna får kondensera och vattnet töms ut. Den resulterande blandningen, som kallas kopparkoncentrat, innehåller cirka 25-35 % koppar tillsammans med olika sulfider av koppar och järn samt mindre koncentrationer av guld, silver och andra material. De återstående materialen i tanken kallas gangue eller tailings. De pumpas till sedimentationsdammar och får torka.

Smältning

När avfallsmaterialen har avlägsnats fysiskt från malmen måste det återstående kopparkoncentratet genomgå flera kemiska reaktioner för att avlägsna järn och svavel. Denna process kallas smältning och involverar traditionellt två ugnar som beskrivs nedan. Vissa moderna anläggningar använder en enda ugn som kombinerar båda processerna.

- 6 Kopparkoncentratet matas in i en ugn tillsammans med ett kiselmaterial, ett så kallat flussmedel. De flesta kopparsmältverk använder syreberikade flashugnar där förvärmd, syreberikad luft tvingas in i ugnen för att förbrännas med eldningsolja. Kopparkoncentratet och flussmedlet smälter och samlas i botten av ugnen. En stor del av järnet i koncentratet förenas kemiskt med flussmedlet för att bilda en slagg, som skummas bort från ytan av det smälta materialet. En stor del av svaveln i koncentratet förenas med syret för att bilda svaveldioxid, som släpps ut från ugnen som en gas och behandlas vidare i en syraanläggning för att producera svavelsyra. Det återstående smälta materialet i botten av ugnen kallas matta. Den är en blandning av kopparsulfider och järnsulfider och innehåller cirka 60 viktprocent koppar.

- 7 Den smälta matten dras ut ur ugnen och hälls in i en andra ugn som kallas konverter. Ytterligare kiselflux tillsätts och syre blåses genom det smälta materialet. De kemiska reaktionerna i konverteraren liknar dem i flashugnen. Silikaflödet reagerar med det kvarvarande järnet för att bilda en slagg, och syret reagerar med det kvarvarande svavlet för att bilda svaveldioxid. Slaggen kan återföras till flashugnen för att fungera som flussmedel, och svaveldioxiden behandlas i syraanläggningen. När slaggen har avlägsnats avlägsnas allt svavel utom ett spår av svavel genom en sista injektion av syre. Det smälta material som uppstår kallas blister och innehåller cirka 99 viktprocent koppar.

Raffinering

Även om kopparblister är 99 % ren koppar innehåller det fortfarande tillräckligt höga halter av svavel, syre och andra föroreningar för att försvåra ytterligare raffinering. För att avlägsna eller justera nivåerna av dessa ämnen eldraffineras blisterkopparn först innan den skickas till den slutliga elraffineringsprocessen.

- 8 Blisterkopparn värms upp i en raffineringsugn, som liknar en konverter som beskrivs ovan. Luft blåses in i den smälta blästern för att oxidera vissa föroreningar. Ett natriumkarbonatflöde kan tillsättas för att avlägsna spår av arsenik och antimon. Ett prov av det smälta materialet tas och en erfaren operatör fastställer när föroreningarna har nått en acceptabel nivå. Den smälta kopparen, som är cirka 99,5 % ren, hälls sedan i formar för att bilda stora elektriska anoder, som fungerar som positiva terminaler för elektroraffineringsprocessen.

- 9 Varje kopparanod placeras i en enskild tank, eller cell, gjord av polymerbetong. Det kan finnas så många som 1 250 tankar i drift samtidigt. En kopparplåt placeras i den motsatta änden av tanken för att fungera som katod, eller negativ terminal. Tankarna fylls med en sur kopparsulfatlösning som fungerar som en elektrisk ledare mellan anoden och katoden. När en elektrisk ström går genom varje tank lossas kopparen från anoden och deponeras på katoden. De flesta av de återstående föroreningarna faller ut ur kopparsulfatlösningen och bildar ett slem i botten av tanken. Efter cirka 9-15 dagar stängs strömmen av och katoderna avlägsnas. Katoderna väger nu ca 136 kg och är 99,95-99,99 % ren koppar.

- 10 Det slem som samlas på botten av tanken innehåller guld, silver, selen och tellur. Det samlas upp och bearbetas för att återvinna dessa ädelmetaller.

Gjutning

- 11 Efter raffinering smälts kopparkatoderna och gjuts till göt, kakor, billets eller stänger beroende på den slutliga användningen. Ingots är rektangulära eller trapetsformade tegelstenar som omsmälts tillsammans med andra metaller för att göra mässings- och bronsvaror. Kakor är rektangulära plattor som är ca 20 cm tjocka och upp till 8,5 m långa. De valsas för att göra kopparplåt, -band, -plåt och -folie. Billets är cylindriska stockar med en diameter på cirka 20 cm och en längd på flera fot (meter). De strängpressas eller dras för att tillverka kopparrör. Stänger har ett runt tvärsnitt med en diameter på cirka 1,3 cm (0,5 tum). De gjuts vanligen till mycket långa längder som rullas upp. Detta upprullade material dras sedan vidare för att göra koppartråd.

Kvalitetskontroll

Eftersom elektriska tillämpningar kräver en mycket låg nivå av föroreningar är koppar en av de få vanliga metaller som raffineras till nästan 100 % renhet. Den process som beskrivs ovan har visat sig ge koppar med mycket hög renhet. För att säkerställa denna renhet analyseras prover i olika steg för att avgöra om någon justering av processen krävs.

Biprodukter/avfall

Återvinningen av svavelsyra från kopparsmältningsprocessen ger inte bara en lönsam biprodukt, utan minskar också avsevärt den luftförorening som orsakas av ugnsavgaser. Guld, silver och andra ädelmetaller är också viktiga biprodukter.

Avfallsprodukter är bland annat överskottsmassor från gruvdriften, avfallsrester från koncentrationsverksamheten och slagg från smältningsverksamheten. Detta avfall kan innehålla betydande koncentrationer av arsenik, bly och andra kemikalier som utgör en potentiell hälsorisk för omgivningen. I USA reglerar Environmental Protection Agency (EPA) lagringen av sådant avfall och saneringen av området när gruv- och bearbetningsverksamheten har upphört. Den enorma mängden material – i vissa fall miljarder ton avfall – gör detta till en enorm uppgift, men det ger också några potentiellt lönsamma möjligheter att återvinna de användbara material som finns i avfallet.

Framtiden

Efterfrågan på koppar förväntas förbli hög, särskilt inom el- och elektronikindustrin. De nuvarande trenderna inom kopparförädling går mot metoder och utrustning som använder mindre energi och producerar mindre luftföroreningar och fast avfall. I USA är detta en svår uppgift på grund av de stränga miljökontrollerna och den mycket lågkoncentrerade kopparmalm som finns tillgänglig. I vissa fall kan produktionskostnaderna öka avsevärt.

En uppmuntrande trend är den ökade användningen av återvunnen koppar. För närvarande kommer över hälften av den koppar som produceras i USA från återvunnen koppar. Femtiofem procent av den återvunna kopparn kommer från bearbetning av koppar, t.ex. skruvformning, och 45 procent kommer från återvinning av begagnade kopparprodukter, t.ex. elektrisk tråd och bilradiatorer. Andelen återvunnen koppar förväntas öka i takt med att kostnaderna för ny kopparbearbetning ökar.

Mer information

Böcker

Brady, George S., Henry R. Clauser och John A. Vaccari. Materials Handbook (Handbok om material). McGraw-Hill, 1997.

Heiserman, David L. Exploring Chemical Elements and Their Compounds. TAB Books, 1992.

Hombostel, Caleb. Construction Materials. John Wiley and Sons, Inc. 1991.

Kroschwitz, Jacqueline I. och Mary Howe-Grant, red. Encyclopedia of Chemical Technology. John Wiley and Sons, Inc., 1993.

Stwertka, Albert. A Guide to the Elements. Oxford University Press, 1996.

Tidskrifter

Baum, Dan och Margaret L. Knox. ”Vi vill att människor som har problem med gruvavfall ska tänka på Butte”. Smithsonian (november 1992): 46-52, 54-57.

Shimada, Izumi och John F. Merkel. ”Kopparlegeringsmetallurgi i det gamla Peru”. Scientific American (juli 1991): 80-86.

Övrigt

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html .

– Chris Cavette