- Lär dig termerna och processerna för att få fram en skatt ur ugnen

- Vad är metallgjutning?

- Gjutningsterminologi

- Gjutform

- Cope and drag

- Sväng och ram

- Gjutkärnor

- Dimensionell tolerans

- Oppvärdering av ytan

- Metallgjutningsmetoder

- Reflexibla formar

- Permanenta formar

- Semi-permanenta gjutformar

- Slush casting

- Centrifugalgjutning

- Tryckgjutning

- Dryckgjutning

- Kontinuerlig gjutning

- Exponerbara formar

- Sandgjutning

- Shell molding

- Investeringsgjutning (lost-wax casting)

- Fullforms- eller skumgjutningsprocess

- Varje gång man jämför gjutprocesser

Lär dig termerna och processerna för att få fram en skatt ur ugnen

Vad är metallgjutning?

Metallgjutning är en process för att tillverka föremål genom att hälla smält metall i en tom formad yta. Metallen svalnar sedan och hårdnar till den form som ges av denna formade gjutform. Gjutning är ofta ett billigare sätt att tillverka ett föremål jämfört med att bearbeta detaljen ur en bit massiv metall. Det finns många metallgjutningsmetoder att välja mellan. Vilken typ av gjutning som är mest effektiv beror på de metaller som används, storleken på upplagan och gjutningens komplexitet.

För att påbörja en produktionskörning är det bra att känna till några av termerna och metoderna från gjuteriet.

- Hoppa till Terminologi för gjutning

- Hoppa till Typer av metallgjutning

Gjutningsterminologi

Gjutform

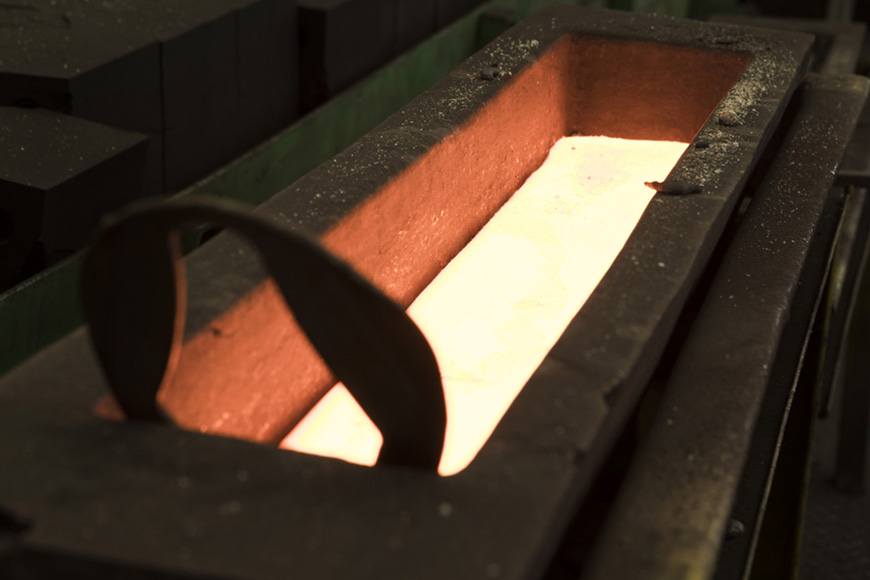

En gjutform är ett hålrum i ett material som tar emot flytande metall och producerar ett kylt föremål i hålrummets form. Gjutformar kan vara enkla. De formar som används för att skapa metalltackor är som brödformar, med metallen helt enkelt hälld inuti och lämnad att svalna. De flesta formar är avsedda för mer komplexa former och bygger på ett mönster. Mönstret trycks in i en delad form. Hälften av mönstret trycks på ena sidan av formen och hälften på den andra, och sedan kläms halvorna ihop innan formen fylls. Genom att göra formen i två delar kan mönstret tas ut innan fyllningen. Dessa formar kan tillverkas med en horisontell delning

Cope and drag

Vid horisontell gjutning kallas den övre halvan av formen för cope och den nedre halvan för drag.

Sväng och ram

Vid vertikal gjutning kallas den främre halvan av formen för sväng och den bakre halvan för ram.

Gjutkärnor

Om det är tänkt att en gjutform ska ha inre utrymmen eller hål, tillverkas ofta en kärna. Dessa kärnor har samma form som det inre utrymmet. Kärnorna hålls vanligtvis på plats genom att de sträcker sig förbi gjutningen och hålls på plats genom kärnavtryck, som hänger upp kärnan som en bro mellan två bankar. De tomma utrymmena runt kärnan fylls med metall, och kärnan avlägsnas från den slutliga gjutningen och lämnar ett hål där den en gång var. Om kärnan är mycket lång kan den stödjas av kapell för att stötta upp den. Dessa är vanligtvis tillverkade av samma metall som den slutliga gjutningen eftersom de sitter i det utrymme som kommer att översvämmas med material och bli en del av den slutliga gjutningen.

Dimensionell tolerans

En av de viktiga faktorerna vid val av gjutmetod är dimensionell tolerans. Dimensionell tolerans är den variation som är acceptabel i slutproduktens storlek. Metall krymper när den kyls, och typen av gjutning påverkar hur mycket. Om en produkt måste vara exakt kan en kund vilja ha en gjutmetod som ger nära nettogjutning. Detta innebär att produkten är mycket nära rätt storlek när den skakas ur formen.

Oppvärdering av ytan

Ett annat övervägande är ytbehandling. Hur granulerad, ojämn eller grov kan gjutgodsets yta vara? Det som är acceptabelt för en gjutjärnspanna är inte acceptabelt för en vigselring. Mycket släta metallytor skapas vanligtvis med maskinbearbetning, vilket innebär en extra kostnad: om glänsande och slät yta är ett önskat resultat kan valet av en gjutmetod med en finare finish minska kostnaderna för maskinbearbetning.

Metallgjutningsmetoder

Metallgjutning finns i två huvudkategorier: processer med återanvändningsbara gjutformar och processer med förbrukningsbara gjutformar.

- Återanvändbara formar:

-

- Permanenta formar

- Semi-permanenta formar

- Slush casting

- Centrifugal casting

- Pressgjutning

- Die casting

-

- Utgångsformar:

-

- Sandgjutning

- Skalsgjutning

- Investmentgjutning (förlorat vax)

- Fullform eller skum

-

Med hjälp av återanvändbara eller permanenta gjutformar kan man skapa många föremål, medan förbrukningsgjutformar förstörs av gjutprocessen. Även om det ur ett lekmannaperspektiv kan tyckas att återanvändbara formar måste vara mer kostnadseffektiva för en stor produktion, är detta inte alltid fallet. De flesta järn- och stålföremål tillverkas med hjälp av förbrukningsbara gjutprocesser.

För gjutämnen med låg temperatur (harts, choklad, vax etc.) används nästan alltid återanvändbara formar. Det som skiljer metallurgi från metallurgi är de höga temperaturer som är inblandade. Dessa utsätter formen för stora påfrestningar. Det är därför inte förvånande att legeringar med lägre smältpunkt som zink, aluminium, magnesium, tenn eller koppar oftare är de som lyckas med återanvändbara gjutprocesser.

I vissa fall hälls dock även järnhaltiga metaller i återanvändbara formar. Konstruktionens komplexitet, valet av metall och kraven på dimensionstolerans och ytbehandling påverkar alla om återanvändbara formar är lämpliga.

Reflexibla formar

Permanenta formar

Permanenta formar är vanligen tillverkade av metall – en metall som har en högre smältpunkt än metallen som de är fyllda med. Flytande metall hälls utan någon form av yttre tryck. Permanenta kärnor måste vara enkla så att de kan tas ut för återanvändning från den färdiga gjutningen.

Dessa formar används ibland vid gjutning av järn, liksom med legeringar med lägre temperatur. Skivspelare, snarare än löpande band, är det vanligaste industriella arbetsflödet. Enskilda arbetsmoment, t.ex. beläggning av formen, placering av kärnorna, stängning av formen, gjutning, öppnande av formen och utkast av gjutgodset, utförs när varje gjutform passerar genom nästa stationer.

Gjutformarna förvärms innan den första gjutformen gjuts så att den inte spricker på grund av temperaturskillnaden.

Gjutgods som kommer från denna metod kan inte ha lika tunna väggar som de som kommer från andra återanvändningsmetoder, t.ex. pressgjutning. Gjutningarna tillverkas dock med ”nära tolerans”, vilket innebär att storleken på den slutliga gjutningen kan förutsägas mer exakt. De gjutgods som tillverkas på detta sätt är täta och finkorniga. De har en jämnare ytfinish och undviker flera typer av defekter.

Denna form av gjutning är tillräckligt hållbar för att användas med järn, men det är inte en föredragen stil för gula mässingar. Gula mässingar har ett högt zinkinnehåll och förorenar formen eller gjutformen.

Semi-permanenta gjutformar

Den enda förändringen vid gjutning i semi-permanenta gjutformar är att de kärnor som används vid gjutningen kan vara förbrukningsbara sandkärnor. Mer komplexa kärnformer är möjliga med sandkärnor, eftersom de inte behöver extraheras intakta från den slutliga gjutningen. Om en öppning i gjutformen lämnas kvar för att ta bort kärnorna kan de ”skakas ut” på ett vibrerande bord, så att de rinner ut som sand genom ett timglas. Tolerans-, densitets- och utseendemässiga fördelar med gjutning i permanent form finns endast i den del som gjuts mot metallformen.

Slush casting

Denna färgstarka gjutstil skapar ihåliga gjutgods utan behov av kärnor genom att bara belägga insidan av formen med en liten mängd metall, vilket skapar ett ”skinn” av metall. Det finns olika sätt att gå till väga vid slush casting beroende på hur snabbt metallen eller det andra materialet stelnar. I en metod kan gjuteriet hälla små mängder av vätskan i en form och rotera för att täcka insidan med metallen. Vid en annan metod kan gjuteriet fylla formen helt och hållet och sedan hälla ut överflödigt material efter en bestämd kyltid. Zink, aluminium och tenn är metaller som vanligen slush castas.

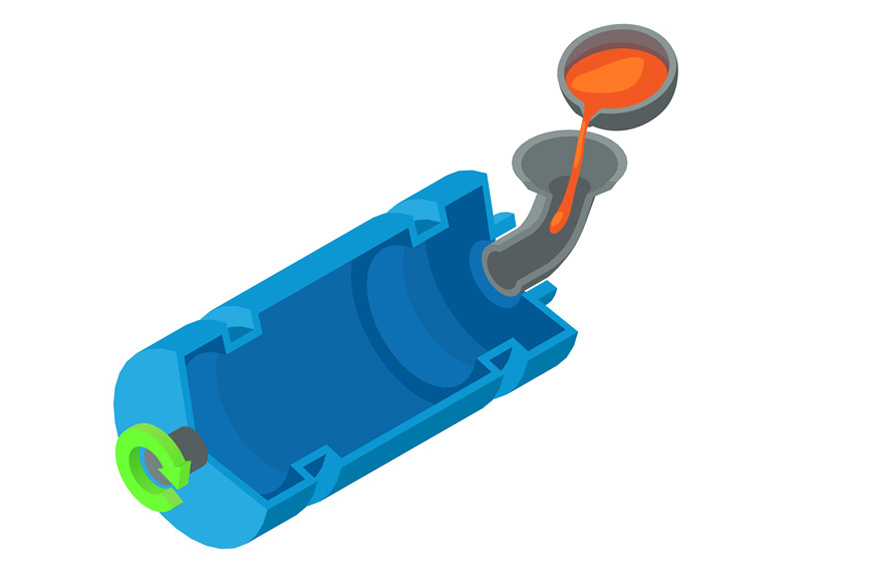

Centrifugalgjutning

Vid äkta centrifugalgjutning roterar en vattenkyld gjutform runt sin centralaxel med hög hastighet medan flytande metall matas in. Centrifugalkraften drar den flytande metallen längs formens yta i ett jämnt lager. För att denna metod ska fungera måste den slutliga gjutningen ha jämna geometrier runt rotationsaxeln. Denna form av gjutning är därför bäst för de formar som är grovt cylindriska eller cirkulära, som rör eller ringar.

Objekt som gjuts med denna metod har vanligtvis en mycket låg defektfrekvens. Orenheter hamnar nära gjutningens borrning, eller inre yta, och kan bearbetas bort. De flesta rör eller rördelar som kommer att användas under tryck gjuts genom centrifugering, på grund av styrkan i deras sömlösa struktur.

En del små metallgjutningar, som smycken, tillverkas med hjälp av en centrifug som svänger en hel gjutform runt en central punkt och drar metall från en smältdegel när den virvlar runt. Dessa gjutningar är inte riktiga centrifugalgjutningar, utan en form av tryckgjutning.

Tryckgjutning

Tryckgjutningsmetoderna använder andra krafter än tyngdkraften för att styra flödet av metall i en permanent form. Luft eller gas, vakuum, mekaniska krafter eller centrifugalkrafter används alla vid tryckgjutning. Dessa metoder gör det möjligt för gjuterier att exakt styra hastigheten med vilken en gjutform fylls: gravitationen arbetar alltid med samma kraft, men konstgjorda krafter kan varieras.

Vakuumgjutning drar in metall i en gjutform när formen tryckavlastas, och det vakuum som skapas drar upp flytande metall från en reservoar nedanför. Vakuumet måste vara kvar medan metallen svalnar, och därför används denna metod främst för tunnväggiga gjutgods. Den ger en utmärkt ytfinish. Lågtrycksgjutningar vänder på denna process genom att trycket i ugnen där den flytande metallen befinner sig ökar, i stället för att skapa ett vakuum i formen. Metallen trycks genom stigare in i formhålan.

Alla pressgjutningsmaskiner (nedan) använder också någon form av tryck för att hjälpa till att skapa gjutgods.

Dryckgjutning

Dryckgjutningsmaskiner består av en bassäng som rymmer smält metall, en metallform eller matris på två plattor och ett insprutningssystem som drar materialet och tvingar in det under tryck i matrisen.

Processen för pressgjutning börjar med en öppen form. Munstycken sprutar formen med ett smörjmedel för att förhindra att delen fastnar. Formens två halvor stängs sedan, och den stängda formen injiceras med hjälp av en trycknossa. Den nya gjutningen får en stund att svalna innan formen öppnas. Utkastarstiften trycker ut den nya gjutningen ur formen och sedan börjar processen om igen.

Det finns två former av metallinjektion vid formgjutning. Kallkammarformgjutning fungerar som en spruta: innan varje form gjuts måste en injektionskammare fyllas med smält metall, och sedan trycker en kolv injektionskammarens innehåll in i formen. Gjutning med varm kammare eller med svanhals fungerar genom att injektionssystemets kammare sänks ner i den smälta metallen, där systemets form innebär att injektorn fyller på sig själv. Hot-chamber die casting trycker in detta material i formen antingen med en kolv eller med lufttryck.

Goseneck-system är mer känsliga för korrosion eftersom de ligger i ett bad av smält metall. Därför används de vanligtvis med aluminium eller aluminium-zinklegeringar som har en lägre smältpunkt. Kolv- eller kallkammarinsprutningsformgjutare kan användas för de högre temperaturer som krävs för att smälta mässing och brons, eftersom injektorn inte kontinuerligt utsätts för värmen.

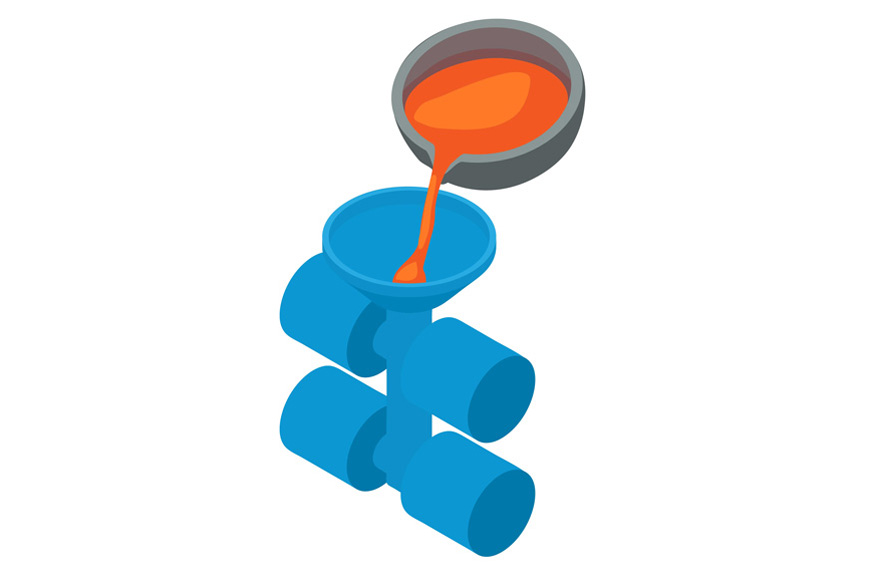

Kontinuerlig gjutning

Även metalldelar som vi betraktar som helt maskinbearbetade, rullade eller på annat sätt bearbetade har ofta haft sin början på gjuteriets golv. Stränggjutning skapar blooms, billets och plattor, som är olika storlekar av enkla metallformer, genom att extrudera dem genom en permanent form. Denna gjutningsprocess skapar råmaterialet för bearbetat stål.

Stränggjutningsprocessen börjar högt ovanför fabriksgolvet. Smält metall matas in i en tratt som styr gjutningshastigheten. Tratten fyller en gjutform under den, som är en enkel form, vanligtvis 20-80 tum lång och formad på bredden som en kvadrat, cirkel eller rektangel. Formväggarna kyls så att gjutgodsets utsida fryser när det passerar igenom. När metallen lämnar formen stelnar den, men är fortfarande smidig. Detta gör det möjligt för stränggjutningsmaskinen att böja den så att den färdiga producerade kommer ut horisontellt. En serie hjul styr plattan till ett transportband medan kylsprayer stelnar ytan. Gasstrålar på den horisontella ytan skär den kontinuerliga metallbiten i hanterbara längder, så att de kan lyftas och staplas.

Exponerbara formar

Exponerbara formmetoder är de klara vinnarna när det gäller gjutning av järnmetaller. De är kostnadseffektiva eftersom de inte behöver vara robusta för de höga temperaturer som krävs.

Sandgjutning

Sandgjutning är den vanligaste metoden för metallgjutning. Det är en tillverkningsprocess som är minst tre tusen år gammal: de första bevisen på lergjutning kommer från Kina, under Shangdynastin (ca 1600-1046 f.Kr.).

Det är inte konstigt att denna process fortfarande är så populär: sand är billigt, rikligt förekommande, smidigt och kan ta emot värmen.

Kärnor som skapats av sand är lätta att avlägsna: de kan skakas ut med ett vibrerande bord. Runnare och grindar, som används för att leda in metallen i formhålan, skärs antingen ut för hand av en erfaren gjutare eller skapas som en del av mallen.

Ytbehandlingen av sandgjutna föremål är ofta grov och dimensionstoleransen inte exakt, så sandgjutning är utmärkt för att tillverka stora, robusta delar, från dekorativa staket till gjutjärnsgrytor och bilmotordelar.

Läs mer om sandgjutning i vår tidigare artikel i den här serien.

Shell molding

Shell molding är en form av sandgjutning som ger närmare dimensionstoleranser. Det är mycket likt sandgjutning, bara att sanden blandas med ett harts. En blandning av sand och harts hälls över vardera halvan av varmmetallformmodellen. Denna blandning smälter och svalnar till ett skal. Formens ”skal” förs samman och stöds vanligen av en kolv full med sand. Med harts som ger extra stöd till de inre ytorna bildar dessa skal en mycket exakt form.

Ofta används skalformning för att tillverka kärnor för traditionell sandgjutning. Harts ger sandkärnorna styrka så att de behåller formen, även när de placeras över det tomrum som ska bli en gjutning. Dessa skalkärnor kan vara ihåliga och skapas i en varm metallform i en process som slush casting. De två halvorna av kärnformen kläms fast och värms upp och fylls sedan med hartsbelagd sand. Formen gräddas tills skalväggen är tillräckligt tjock för att bära kärnans storlek och sedan hälls den överflödiga, icke härdade hartshaltiga sanden ut igen. När de två halvorna av formen delas avslöjar de den robusta kärnan, som nu är redo att placeras i sandgjutningsformen skapa utrymme i gjutningen.

-

Investeringsgjutning (lost-wax casting)

Sandgjutning är den överlägset mest använda formen av metallgjutning, och ändå finns det en aspekt av sandgjutning som gör den olämplig för vissa projekt. Sandgjutningsmodeller måste avlägsnas från den form de skapar, vilket kan innebära en invecklad mönsterkonstruktion. Krav på utkast, placering av skiljelinjer, grindar, stigningar och kärnor kräver att en modellbyggare noga överväger modellens behov i varje skede av gjutningsprocessen.

Den förlorade vax-, investment- eller precisionsgjutningsprocessen är ett alternativ till sandgjutning som kan fungera med de flesta metallkvaliteter, även järnlegeringar med hög smältpunkt, och som ändå undviker några av dessa utmaningar med modelltillverkning vid sandgjutning.

En konstruktör för en investmentgjutning tillverkar en exakt metallform i vilken vax- eller plastmodellerna gjuts. Dessa modeller monteras på en gjutning som också är tillverkad av detta material: gjuteriarbetaren använder en brännare för att smälta gjutningen tillräckligt mycket för att fästa varje mönster på den.

Denna montering används sedan för att skapa ett skal som kommer att användas som gjutform. Den sprutas, borstas eller doppas i en uppslamning av ett finkornigt, mycket eldfast aggregat och ett eget bindemedel som huvudsakligen består av etylsilikat. Denna blandning får sedan stelna. Mönstret beläggs upprepade gånger med grövre uppslamningar tills ett skal av aggregat bildas runt mönstret. Formarna står tills beläggningen har satt sig, varefter de värms upp i en ugn i omvänt läge så att vaxet rinner ut och samlas upp för återanvändning. Efter att vaxet avlägsnats bakas formarna i en förvärmd ugn. Formarna kan sedan stödjas med lös sand och gjutas på vilket konventionellt sätt som helst.

När gjutgodset har svalnat bryts skalet runt investmentgjutgodset och skakas av med hjälp av ett vibrerande bord.

Investmentgjutgods ger en överlägsen ytfinish, och hög dimensionell precision. Det finns inga skiljelinjer som vid sandgjutning.

Fullforms- eller skumgjutningsprocess

Fullforms- eller skumgjutningsprocessen är en kombination av sand- och investeringsgjutningsprocesser. Man använder sig av ett modell av skummad polystyren. Det skummade mönstret kan faktiskt göras komplett med ett gating- och löpsystem, och det kan innefatta eliminering av dragbidrag. Ibland avlägsnas mönstret före fyllning, men med vissa skummaterial kan mönstret lämnas på plats i formen för att omedelbart förångas när varm metall hälls i.

Denna process är idealisk för gjutningar av ett eller några få stycken, men ibland tillverkar gjuterier massproducerade skummodeller för att skapa produktionskvantiteter. Det finns en extra kostnad för utrustningen för att tillverka de destruerbara skummodellerna, men ofta kan ekonomin för den totala gjutprocessen vara gynnsam om mönstret är mycket komplext.

Varje gång man jämför gjutprocesser

Samråd med tillverkare är till hjälp för att hitta det mest kostnadseffektiva sättet att gjuta ett projekt. I allmänhet kommer järnmetaller att gjutas med hjälp av förbrukningsformar, medan icke-järnmetaller har fler möjligheter, men det finns undantag även från denna enkla regel.

Att gå in i processen med en tydlig förståelse för projektets behov kommer att hjälpa till att välja den bästa processen för gjutning. Måste konstruktionen ha en exakt storlek? Hur tunna måste väggarna vara? Vilken storlek och vikt kommer gjutningen att ha i slutändan? Hur är det med ytfinishen? Om en kunnig konstruktör vet svaren på alla dessa frågor i förväg kan han eller hon förstå och vägleda sin produkt genom gjutprocessen och hitta den bästa och billigaste processen för att utföra sitt arbete.

Previous Post: Prototyping

Metal Casting Process

Nästa inlägg: Prototyping

Metal Casting Process

Nästa inlägg: Sandgjutning