Context

Cuprul este unul dintre elementele chimice de bază. În stare aproape pură, cuprul este un metal roșu-portocaliu, cunoscut pentru conductivitatea sa termică și electrică ridicată. Este utilizat în mod obișnuit pentru a produce o mare varietate de produse, inclusiv fire electrice, oale și tigăi de gătit, țevi și tuburi, radiatoare pentru automobile și multe altele. Cuprul este, de asemenea, utilizat ca pigment și conservant pentru hârtie, vopsea, textile și lemn. Este combinat cu zinc pentru a produce alamă și cu staniu pentru a produce bronz.

Cuprul a fost folosit pentru prima dată încă de acum 10.000 de ani. Un pandantiv din cupru din aproximativ 8700 î.Hr. a fost găsit în ceea ce este acum nordul Irakului. Există dovezi că în jurul anului 6400 î.Hr. cuprul era topit și turnat în obiecte în zona cunoscută acum sub numele de Turcia. Prin 4500 î.Hr. , această tehnologie era practicată și în Egipt. Cea mai mare parte a cuprului folosit înainte de 4000 î.Hr. provenea din descoperirea întâmplătoare a unor aflorimente izolate de cupru nativ sau din meteoriți care au avut impact cu Pământul. Prima mențiune despre extracția sistematică a minereului de cupru datează din jurul anului 3800 î.Hr. când o referință egipteană descrie operațiunile miniere din Peninsula Sinai.

În jurul anului 3000 î.Hr. , depozite mari de minereu de cupru au fost găsite pe insula Cipru din Marea Mediterană. Când romanii au cucerit Cipru, au dat metalului numele latin aes cyprium, care a fost adesea prescurtat în cyprium. Mai târziu, acesta a fost corupt în cuprum, de la care derivă cuvântul englezesc copper și simbolul chimic Cu.

În America de Sud, obiectele din cupru erau produse de-a lungul coastei nordice a Peru încă din anul 500 î.Hr. , iar dezvoltarea metalurgiei cuprului era foarte avansată în momentul în care Imperiul Inca a căzut în fața soldaților spanioli cuceritori în anii 1500.

În Statele Unite, prima mină de cupru a fost deschisă în Branby, Connecticut, în 1705, urmată de una în Lancaster, Pennsylvania, în 1732. În ciuda acestei producții timpurii, cea mai mare parte a cuprului folosit în Statele Unite a fost importat din Chile până în 1844, când a început exploatarea unor mari depozite de minereu de cupru de înaltă calitate în jurul Lacului Superior. Dezvoltarea unor tehnici de prelucrare mai eficiente la sfârșitul secolului al XIX-lea a permis extragerea minereurilor de cupru de calitate inferioară din minele uriașe în carieră deschisă din vestul Statelor Unite.

Astăzi, Statele Unite și Chile sunt primele două țări producătoare de cupru din lume, urmate de Rusia, Canada și China.

Materii prime

Cuprul pur se găsește rar în natură, ci este de obicei combinat cu alte substanțe chimice sub formă de minereuri de cupru. Există aproximativ 15 minereuri de cupru exploatate comercial în 40 de țări din întreaga lume. Cele mai frecvente sunt cunoscute sub numele de minereuri de sulfuri, în care cuprul este legat chimic cu sulf. Altele sunt cunoscute ca minereuri de oxid, minereuri de carbonat sau minereuri mixte, în funcție de substanțele chimice prezente. Multe minereuri de cupru conțin, de asemenea, cantități semnificative de aur, argint, nichel și alte metale valoroase, precum și cantități mari de materiale inutile din punct de vedere comercial. Majoritatea minereurilor de cupru exploatate în Statele Unite conțin doar aproximativ 1,2-1,6% cupru în greutate.

Cel mai comun minereu de sulfură este calcopirita, CuFeS 2 , cunoscută și sub numele de pirita de cupru sau minereu de cupru galben. Calcocita, Cu 2 S, este un alt minereu de sulfură.

Cupritul, sau minereul de cupru roșu, Cu 2 O, este un minereu de oxid. Malachitul, sau minereul de cupru verde, Cu(OH) 2 -CuCO 3 , este un important minereu de carbonat, la fel ca și azuritul, sau carbonatul de cupru albastru, Cu(OH) 2 -2CuCO 3 .

Alte minereuri includ tennantita, boronita, crisocolla și atacamita.

În plus față de minereurile în sine, mai multe alte substanțe chimice sunt adesea folosite pentru a prelucra și rafina cuprul. Printre acestea se numără acidul sulfuric, oxigenul, fierul, siliciul și diverși compuși organici, în funcție de procesul utilizat.

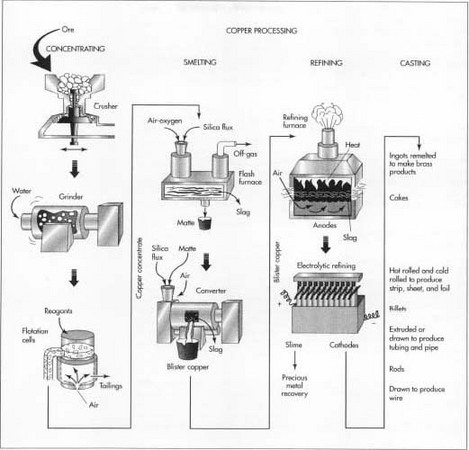

Procesul de fabricație

Procesul de extracție a cuprului din minereul de cupru variază în funcție de tipul de minereu și de puritatea dorită a produsului final. Fiecare proces constă din mai multe etape în care materialele nedorite sunt îndepărtate fizic sau chimic, iar concentrația de cupru este crescută progresiv. Unele dintre aceste etape se desfășoară chiar la locul exploatării miniere, în timp ce altele pot fi efectuate în instalații separate.

Iată care sunt etapele utilizate pentru prelucrarea minereurilor de sulfuri care se găsesc în mod obișnuit în vestul Statelor Unite.

Extracția

- 1 Majoritatea minereurilor sulfuroase sunt extrase din minele uriașe în carieră deschisă prin forare și dinamitare cu explozibili. În acest tip de exploatare minieră, materialul situat deasupra minereului, numit suprastructură, este mai întâi îndepărtat pentru a expune depozitul de minereu îngropat. Acest lucru produce o carieră deschisă care poate crește până la un kilometru sau mai mult în diametru. Un drum care permite accesul echipamentelor coboară în spirală pe pantele interioare ale gropii.

- 2 Minereul expus este ridicat cu lopeți electrice mari, capabile să încarce 500-900 de picioare cubice (15-25 de metri cubi) dintr-o singură mușcătură. Minereul este încărcat în camioane basculante gigantice, numite camioane de transport, și este transportat în sus și în afara gropii.

Concentrarea

Minereul de cupru conține, de obicei, o cantitate mare de pământ, argilă și o varietate de minerale care nu conțin cupru. Primul pas este de a îndepărta o parte din acest material rezidual. Acest proces se numește concentrare și se realizează de obicei prin metoda de flotare.

- 3 Minereul este zdrobit într-o serie de concasoare conice. Un concasor conic este format dintr-un con interior de măcinare care se rotește pe o axă verticală excentrică în interiorul unui con exterior fix. Pe măsură ce minereul este introdus în partea superioară a concasorului, acesta este presat între cele două conuri și mărunțit în bucăți mai mici.

- 4 Minereul zdrobit este apoi măcinat și mai mărunt de o serie de mori. Mai întâi, este amestecat cu apă și plasat într-o moară cu tije, care constă într-un recipient cilindric mare umplut cu numeroase lungimi scurte de tije de oțel. Pe măsură ce cilindrul se rotește pe axa sa orizontală, tijele de oțel se rostogolesc și sfărâmă minereul în bucăți cu un diametru de aproximativ 3 mm (0,13 in). Amestecul de minereu și apă este mărunțit în continuare în două mori cu bile, care sunt ca o moară cu tije, cu excepția faptului că în loc de tije se folosesc bile de oțel. Suspensia de minereu fin măcinat care iese din ultima moară cu bile conține particule cu un diametru de aproximativ 0,25 mm (0,01 in).

- 5 Suspensia este amestecată cu diverși reactivi chimici, care acoperă particulele de cupru. Se adaugă, de asemenea, un lichid, numit spumant. Uleiul de pin sau alcoolul cu lanț lung sunt adesea folosite ca agenți de spumare. Acest amestec este pompat în rezervoare dreptunghiulare, numite celule de flotare, unde aerul este injectat în suspensie prin partea inferioară a rezervoarelor. Reactivii chimici fac ca particulele de cupru să se agațe de bule în timp ce urcă la suprafață. Spuma formează un strat gros de bule, care debordează din rezervoare și este colectat în jgheaburi. Bulele sunt lăsate să se condenseze, iar apa este drenată. Amestecul rezultat, numit concentrat de cupru, conține aproximativ 25-35% cupru împreună cu diverse sulfuri de cupru și fier, plus concentrații mai mici de aur, argint și alte materiale. Materialele rămase în rezervor se numesc gangă sau reziduuri. Acestea sunt pompate în iazuri de decantare și lăsate să se usuce.

Topirea

Odată ce materialele reziduale au fost îndepărtate fizic din minereu, concentratul de cupru rămas trebuie să treacă prin mai multe reacții chimice pentru a elimina fierul și sulful. Acest proces se numește topire și implică în mod tradițional două cuptoare, așa cum este descris mai jos. Unele uzine moderne utilizează un singur cuptor, care combină ambele operațiuni.

- 6 Concentratul de cupru este introdus într-un cuptor împreună cu un material silicios, numit fondant. Majoritatea topitoriilor de cupru utilizează cuptoare flash îmbogățite cu oxigen, în care aerul preîncălzit și îmbogățit cu oxigen este forțat în cuptor pentru a arde împreună cu păcura. Concentratul de cupru și fluxul se topesc și se adună în partea de jos a cuptorului. O mare parte din fierul din concentrat se combină chimic cu fluxul pentru a forma zgură, care este îndepărtată de la suprafața materialului topit. O mare parte a sulfului din concentrat se combină cu oxigenul pentru a forma dioxid de sulf, care este evacuat din cuptor sub formă de gaz și este tratat ulterior într-o uzină de acid pentru a produce acid sulfuric. Materialul topit rămas în partea de jos a cuptorului se numește mată. Acesta este un amestec de sulfuri de cupru și sulfuri de fier și conține aproximativ 60% cupru în greutate.

- 7 Matca topită este extrasă din cuptor și turnată într-un al doilea cuptor numit convertor. Se adaugă flux de silice suplimentar și se suflă oxigen prin materialul topit. Reacțiile chimice din convertor sunt similare cu cele din cuptorul flash. Fluxul de silice reacționează cu fierul rămas pentru a forma zgură, iar oxigenul reacționează cu sulful rămas pentru a forma dioxid de sulf. Zgura poate fi reintrodusă în cuptorul flash pentru a acționa ca flux, iar dioxidul de sulf este prelucrat prin instalația de acid. După ce zgura este îndepărtată, o ultimă injecție de oxigen îndepărtează tot sulful, cu excepția unei urme de sulf. Materialul topit rezultat se numește blister și conține aproximativ 99% cupru în greutate.

Rafinare

Chiar dacă blisterul de cupru este cupru pur în proporție de 99%, el conține totuși niveluri suficient de ridicate de sulf, oxigen și alte impurități pentru a împiedica rafinarea ulterioară. Pentru a elimina sau ajusta nivelurile acestor materiale, cuprul blister este mai întâi rafinat la foc înainte de a fi trimis la procesul final de electrorăfuire.

- 8 Cuprul blister este încălzit într-un cuptor de rafinare, care este similar cu un convertor descris mai sus. Aerul este suflat în blisterul topit pentru a oxida unele impurități. Se poate adăuga un fondant de carbonat de sodiu pentru a elimina urmele de arsenic și antimoniu. Se prelevează o mostră din materialul topit și un operator experimentat determină când impuritățile au atins un nivel acceptabil. Cuprul topit, care are o puritate de aproximativ 99,5%, este apoi turnat în matrițe pentru a forma anozi electrici mari, care acționează ca terminale pozitive pentru procesul de electrorăfuire.

- 9 Fiecare anod de cupru este plasat într-un rezervor individual, sau celulă, realizat din polimer-beton. Pot exista până la 1.250 de rezervoare în funcțiune la un moment dat. O foaie de cupru este plasată la capătul opus al rezervorului pentru a acționa ca catod, sau terminal negativ. Rezervoarele sunt umplute cu o soluție acidă de sulfat de cupru, care acționează ca un conductor electric între anod și catod. Atunci când un curent electric trece prin fiecare rezervor, cuprul se desprinde de pe anod și se depune pe catod. Majoritatea impurităților rămase cad din soluția de sulfat de cupru și formează un noroi pe fundul rezervorului. După aproximativ 9-15 zile, curentul este oprit și catozii sunt îndepărtați. Catozii cântăresc acum aproximativ 136 kg (300 lb) și sunt 99,95-99,99% cupru pur.

- 10 Nămolul care se adună pe fundul rezervorului conține aur, argint, seleniu și telur. Ea este colectată și prelucrată pentru a recupera aceste metale prețioase.

Turnarea

- 11 După rafinare, catozii de cupru se topesc și se toarnă în lingouri, turte, batoane sau tije, în funcție de aplicația finală. Lingourile sunt cărămizi dreptunghiulare sau trapezoidale, care se topesc din nou împreună cu alte metale pentru a obține produse din alamă și bronz. Torturile sunt plăci dreptunghiulare cu o grosime de aproximativ 20 cm (8 in) și o lungime de până la 8,5 m (28 ft). Ele sunt laminate pentru a face produse din plăci, benzi, foi și folii de cupru. Biletele sunt bușteni cilindrici cu un diametru de aproximativ 8 in (20 cm) și o lungime de câțiva picioare (metri). Ele sunt extrudate sau trase pentru a face tuburi și țevi de cupru. Tijele au o secțiune transversală rotundă cu un diametru de aproximativ 1,3 cm (0,5 in). Ele sunt de obicei turnate în lungimi foarte lungi, care sunt înfășurate. Acest material înfășurat este apoi tras în continuare pentru a face sârmă de cupru.

Controlul calității

Deoarece aplicațiile electrice necesită un nivel foarte scăzut de impurități, cuprul este unul dintre puținele metale comune care sunt rafinate până la o puritate de aproape 100%. S-a dovedit că procesul descris mai sus produce cupru de o puritate foarte ridicată. Pentru a asigura această puritate, eșantioanele sunt analizate în diferite etape pentru a determina dacă este necesară vreo ajustare a procesului.

Produse secundare/deșeuri

Recuperarea acidului sulfuric din procesul de topire a cuprului nu numai că oferă un produs secundar profitabil, dar reduce semnificativ și poluarea aerului cauzată de gazele de eșapament ale cuptorului. Aurul, argintul și alte metale prețioase sunt, de asemenea, subproduse importante.

Printre produsele reziduale se numără sterilul de la exploatarea minieră, reziduurile de la operațiunea de concentrare și zgura de la operațiunea de topire. Aceste deșeuri pot conține concentrații semnificative de arsenic, plumb și alte substanțe chimice, care reprezintă un potențial pericol pentru sănătatea zonei înconjurătoare. În Statele Unite, Agenția pentru Protecția Mediului (EPA) reglementează depozitarea acestor deșeuri și reabilitarea zonei după ce operațiunile de minerit și de prelucrare au încetat. Volumul pur și simplu al materialelor implicate – în unele cazuri, miliarde de tone de deșeuri – face ca această sarcină să fie una formidabilă, dar prezintă, de asemenea, unele oportunități potențial profitabile de recuperare a materialelor utilizabile conținute în aceste deșeuri.

Viitorul

Se așteaptă ca cererea de cupru să rămână ridicată, în special în industriile electrice și electronice. Tendințele actuale în prelucrarea cuprului se îndreaptă către metode și echipamente care utilizează mai puțină energie și produc mai puțină poluare atmosferică și deșeuri solide. În Statele Unite, aceasta este o misiune dificilă din cauza controalelor stricte de mediu și a minereurilor de cupru cu concentrație foarte scăzută care sunt disponibile. În unele cazuri, costurile de producție pot crește semnificativ.

O tendință încurajatoare este utilizarea sporită a cuprului reciclat. În prezent, peste jumătate din cuprul produs în Statele Unite provine din cupru reciclat. Cincizeci și cinci la sută din cuprul reciclat provine din operațiunile de prelucrare a cuprului, cum ar fi deformarea șuruburilor, iar 45% provine din recuperarea produselor de cupru uzate, cum ar fi firele electrice și radiatoarele de automobile. Se așteaptă ca procentul de cupru reciclat să crească pe măsură ce cresc costurile de prelucrare a cuprului nou.

Where to Learn More

Books

Brady, George S., Henry R. Clauser, and John A. Vaccari. Manualul materialelor. McGraw-Hill, 1997.

Heiserman, David L. Exploring Chemical Elements and Their Compounds. TAB Books, 1992.

Hombostel, Caleb. Materiale de construcție. John Wiley and Sons, Inc., 1991.

Kroschwitz, Jacqueline I. și Mary Howe-Grant, Ed. Enciclopedia de tehnologie chimică. John Wiley and Sons, Inc., 1993.

Stwertka, Albert. Un ghid al elementelor. Oxford University Press, 1996.

Publicații periodice

Baum, Dan și Margaret L. Knox. „Vrem ca oamenii care au o problemă cu deșeurile miniere să se gândească la Butte”. Smithsonian (noiembrie 1992): 46-52, 54-57.

Shimada, Izumi și John F. Merkel. „Copper-Alloy Metallurgy in Ancient Peru”. Scientific American (iulie 1991): 80-86.

Altele

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html .

– Chris Cavette

.