Prezintă o informație aproape completă despre conservele de aluminiu Bere și băuturi răcoritoare. Adesea denumite pur și simplu „cutii de bere”:

- Designul și părțile componente ale cutiilor de aluminiu

- dimensiuni: înălțimea, diametrul, grosimea peretelui

- greutatea (masa) cutiei

- dispozitiv încorporat „deschizători”

- aliaje de aluminiu – trei aliaje diferite

- tehnologia de fabricare a cutiilor: de la tăierea unui gol dintr-o foaie de aluminiu până la o cutie, umplută cu bere

- echipamente pentru producția de cutii de aluminiu

- reciclarea deșeurilor de cutii de aluminiu

- ambalaje din aluminiu

- Ambalaje din aluminiu pentru bere și băuturi

- Elemente principale și detalii

- Dimensiunile unei cutii de bere

- Înălțimea cutiei de bere:

- Diametrul cutiei de bere:

- Grosimea peretelui cutiilor de bere

- Coperișul cutiilor de bere

- Mecanismul de deschidere a cutiilor de bere

- Materiale cutii de aluminiu

- Exigențe ale materialelor

- Materialul corpului

- Materiale pentru capace și chei

- Tehnologie

- ciclul de producție a dozelor de aluminiu

- Rulouri de tablă de aluminiu

- Fabricarea corpului

- Fabricarea capacelor pentru cutii de bere

- Fabricarea dozelor de bere abalone

- Rama de doze de aluminiu

- Câte doze sunt în 1 kilogram de rable?

- Cât costă 1 kg de doze de aluminiu la fier vechi?

- Nu zdrobiți cutiile de aluminiu

- Refularea cutiilor de aluminiu

ambalaje din aluminiu

Aluminiul este utilizat pe scară largă în diverse cutii de ambalaj alimentar (Figura 1.1). Metodele de bază de fabricare a acestor cutii de aluminiu – rotunde și dreptunghiulare – prezentate în figura 1.2.

Figura 1.1 – Varietatea de cutii de aluminiu pentru ambalarea alimentelor

Figura 1.2 – Metode de fabricare a cutiilor de conserve din tablă de aluminiu

Ambalaje din aluminiu pentru bere și băuturi

Condițiile din aluminiu pentru bere și alte băuturi sunt populare în întreaga lume cu o vechime din anii 60 ai secolului trecut. În SUA, aproape 100 % din bere se vinde în cutii de aluminiu, în Europa – undeva la 50 %. Dozele de aluminiu sunt consumate în cantități uriașe, în principal în două tipuri de recipiente: 0,33 și 0,50 l. Volumele mari de producție justifică liniile de producție de mare viteză și de mare precizie. Mai mult decât atât, aceste diverse cutii de aluminiu de bază au același diametru, folosesc același capac și diferă doar prin înălțime.

Marele avantaje ale dozelor de bere din aluminiu în fața principalului concurent – sticla – posibilitatea reciclării complete a dozelor de aluminiu după utilizarea lor în cutii noi de bere.

Elemente principale și detalii

Contiile de bere din aluminiu (și pentru băuturile carbogazoase de asemenea) trebuie să reziste la o suprapresiune internă de până la 6 atmosfere. De aceea, structura băncilor include un fund gros și o formă domoală de pereți destul de subțiri, care, Cu toate acestea, prin bancul de presiune internă asigură o rezistență structurală suficientă. O vedere generală a unei cutii de bere tipice și atribuirea diferitelor sale elemente prezentate în figura 1.3.

Figura 1.3 – Detalii de construcție a unei cutii de aluminiu și funcțiile lor

Dimensiunile unei cutii de bere

Normativele naționale valabile privind construcția cutiilor de aluminiu – GOST R 51756-2001 „cutii de aluminiu ambutisate adânc cu capace ușor de deschis”. este el, bineînțeles, în concordanță cu standardele internaționale similare. Conform acestuia, principalii parametri și dimensiuni ale cutiilor de aluminiu pentru bere sunt următoarele (cu o precizie de 1 mm):

Înălțimea cutiei de bere:

- latitele de 0,33 l – 115 mm

- latitele de 0,05 l – 168 mm

Diametrul cutiei de bere:

- Fundul băncilor – 66 mm

- Cupa borcane – 59 mm.

Grosimea peretelui cutiilor de bere

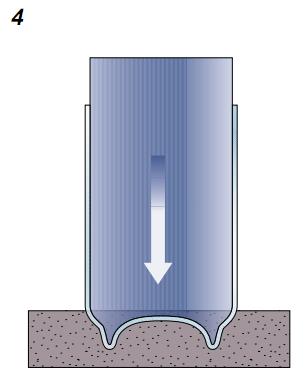

- Carcasa este realizată din cutii de aluminiu prin tragere în două treceri dintr-un semifabricat circular plat numit „cupă”.

- Apoi pereții acestei cupe sunt subțiați în timpul laminării lor succesive până la o grosime de numai o treime din cea inițială (figura 2).

- Fundul băncilor profilate într-un mod special nu numai, pentru a rezista la o presiune internă ridicată, dar și pentru o bună combinație cu un capac inferior din cutii de aluminiu – pentru o ambalare ușoară.

- Peretele cutiei este laminat la o grosime de 0,110 mm sau mai puțin pe aproape toată înălțimea. În prezent, grosimea minimă a peretelui, raportată, deja se ajunge la 0,08 mm.

Figura 2 – Grosimea peretelui cutiei are grosimi diferite .

- În partea superioară a peretelui corpului cutiei de conserve este mai gros și grosimea cutiilor de bere în loc de 0,16 mm.

- Este necesar pentru comoditatea formării „gâtului” îngustat și pentru a crea o legătură puternică cu capacul. Capacele cutiilor de aluminiu se livrează separat și se instalează pe corp cu ajutorul binecunoscutei cusături cu dublă închidere imediat după umplerea cutiei cu bere sau altă băutură (imaginea 3).

Figura 3 – Designul legăturii capacului de borcan cu corpul acestuia:

Figura 3 – Designul legăturii capacului de borcan cu corpul acestuia:

cusătura „double lock”

Coperișul cutiilor de bere

Începutul creșterii rapide a popularității cutiilor de bere din aluminiu se referă la 1964 году, când a fost inventat designul capacului „easy open” (imaginea 4.1).

Figura 4.1 – Diferite tipuri de capace de aluminiu cu deschidere ușoară

La dozele de „bere”, aceste capace se deschid cu mâinile goale prin simpla rotire a unei „urechi” speciale (figura 4.2a). Sau chiar cu o singură mână (!) (Figura 4.2b). Ochiul este instalat pe capac cu ajutorul așa-numitului nit integral (figura 5). Se numește integral, pentru că este format direct din capacul metalic.

Figura 4.2a – Capacul se deschide ușor și rămâne pe cutie

Figura 4.2a – Capacul se deschide ușor și rămâne pe cutie

Figura 4.2a – Capacul se deschide ușor și rămâne pe cutie.2b – Deschiderea cu o singură mână a cutiei de conserve

Figura 5 – Tehnologia de formare a unui nit integral pe capacul unei cutii de conserve

Figura 5 – Tehnologia de formare a unui nit integral pe capacul unei cutii de conserve

Mecanismul de deschidere a cutiilor de bere

Sarcina urechii și a petalei (se mai numește și „limbă”), face ca bumbacul să evacueze gazul de dioxid de carbon la un efort de aproximativ 3 kilograme pe urechea și să împingă complet petala (limba) în interiorul cutiei cu un efort de până la 7 kilograme, iar petala trebuie să rămână agățată în bănci.

Acest lucru se realizează prin realizarea pe lobul perimetral a unor crestături speciale de o asemenea adâncime, încât să poată doar 0,085 mm metal lângă nit și 0,110 mm pe partea opusă (figura 6). În același timp, materialul la tăieturi este suficient de rezistent, pentru a nu se rupe în timpul procesului de fabricație sau în timpul descărcării magazinului.

În interiorul petalelor se poate observa un alt rând de crestături, interior. Acestea nu sunt la fel de adânci și servesc, se presupune, pentru curgerea direcțională a metalului în canelurile principale și împiedică ruperea lamelor principale pe măsură ce acestea se formează.

Figura 6 – Crestăturile asigură o deschidere meșteșugită

Figura 6 – Crestăturile asigură o deschidere meșteșugită

de încredere a cutiei în două etape:

prima ieșire a gazului, apoi împingerea petalei în interiorul cutiei

Materiale cutii de aluminiu

Exigențe ale materialelor

Principala cerință la materialele cutiilor de bere este capacitatea lor de a modela deformații mari ale plasticului. Aliajele de aluminiu adecvate în acest sens sunt ideale. În plus, pentru capacele cutiilor de bere este importantă capacitatea de a se sparge în mod previzibil de incizii. Aluminiul se descurcă mult mai bine cu acest lucru, decât oțelul. Un alt punct pozitiv este că, și că carcasa, și Capacul – aluminiu, care minimizează orice efecte galvanice potențiale, care ar putea duce la coroziune accelerată.

Materialul corpului

Detalii de cutii de bere sunt realizate din aliaje de aluminiu-mangan și aluminiu-magneziu (tabel). Pentru aplicarea benzii de bandă corpul cutiei de bere are grosimea de 0,30 mm dintr-un aliaj de aluminiu 3004 sau o modificare a acestuia – aliaj de aluminiu 3104 – apt pentru H19.

Materiale pentru capace și chei

Corpurile sunt produse din bandă de aliaj de aluminiu 3104 lăcuit 5182 în tempera H48 cu grosimea de 0,26 mm, iar pentru producerea „urechilor” – chei de deschidere ușoară – bandă din aliaj de aluminiu 5042 în tempera H18 cu grosimea de 0,45 mm.

Tabel – Aliaje de aluminiu pentru cutii de bere din aluminiu

Tehnologie

ciclul de producție a dozelor de aluminiu

Figura de mai jos prezintă un ciclu de producție a dozelor de aluminiu pentru bere și băuturi răcoritoare.

Figura 7.1 – Ciclul tipic de producție a dozelor de bere din aluminiu

Figura 7.2 – Presă de ambutisare adâncă

Figura 7.3 – Extragerea și înfășurarea băncilor de pereți în „bodimeykere”

Rulouri de tablă de aluminiu

Fabricile de producere a dozelor de bere din aluminiu consumă cantități mari de tablă de aluminiu, care se prezintă în role mari. Carcasa și capacul sunt confecționate din foi de cutii de aluminiu – din diferite aliaje de aluminiu. Fiecare rolă cântărește aproximativ 11 tone, iar la derularea ei foaia parcurge o distanță de 9-13 kilometri.

Rulourile de aluminiu sunt alimentate la fabrica de producere a dozelor de aluminiu și încărcate în „uncoiler” (desfacere). Aceasta este o mașină , care derulează foaia de aluminiu la începutul liniei de producție pentru cutii de conserve. Aici pe foaia de aluminiu se aplică un lubrifiant special. Acest lubrifiant face ca foaia de aluminiu să fie mai „netedă”, fără deteriorări, prin toate operațiile de modelare.

Fabricarea corpului

O secvență tipică a procesului de fabricare a corpului de conservă prezentată în figura 7. Prima etapă în fabricarea cutiilor de conserve este tăierea unor bușteni rotunzi, de exemplu, cu diametrul de 140 mm. În mod firesc, această tăiere produce deșeuri: aceste pierderi se ridică la aproximativ 12-14 %. Ele sunt trimise imediat la topit pentru a fi topite în vederea fabricării unei noi foi și a unor noi cutii de bere.

Din bucata rotundă inițială se obține un semifabricat intermediar prin ambutisare adâncă (ștanțare) – „cupa” de mică adâncime (desenele 8 și 9). din această „cupă” prin laminare sunt aproape gata corpurile de conserve, și se formează și o cupolă a fundului (figurile 8, 10, 11). Apoi, spălarea băncii-finisată, desenele sunt aplicate pe ea și lăcuite, și numai după aceea se termină modelarea sa mecanică – formarea gâtului și flanșarea (figura 8).

Figura 8 – Tehnologia de fabricare a corpului cutiei de aluminiu (0, 33 mm)

Figura 8 – Tehnologia de fabricare a corpului cutiei de aluminiu (0, 33 mm)

Figura 9 – ambutisare adâncă – formarea „cupei”

Figura 10 – Înfășurarea peretelui cutiei  Figura 11- Turnarea fundului

Figura 11- Turnarea fundului

Fabricarea capacelor pentru cutii de bere

Foaie de aluminiu livrată în role de până la 8 tone. Fiecare rolă este alcătuită din 2,5 milioane de capace. tablă de aluminiu, care are un strat de acoperire pre-vopsită, servită într-o presă specială, în care matrițele sunt aproape gata de acoperire. Apoi se produc marginile complexe care formează un capac, care apoi asigură o legătură fiabilă cu carcasa băncilor sale.

Figura 12 – Capacul nu este încă complet finisat

Fabricarea dozelor de bere abalone

Procesul de fabricare a dozelor de bere abalone – deschizătoare de chei – Acesta include aproximativ 13 operațiuni (figura 13), înainte de a putea fi instalat pe capac.

Figura 13 – Operații tehnologice de realizare a unui ochelarist

Rama de doze de aluminiu

Câte doze sunt în 1 kilogram de rable?

Greutatea medie a diferitelor doze de diferite capacități pentru băuturi cu conținut redus de alcool, inclusiv, bere:

- 0,33 l – 13 g – 77 de doze la 1 kg de deșeuri de aluminiu

- 0,5 l – 15-20 g – 50-66 de doze la 1 kg de deșeuri de aluminiu

Cât costă 1 kg de doze de aluminiu la fier vechi?

Costul cutiilor de aluminiu la fier vechi (în Moscova, la sfârșitul lunii aprilie 2020 a anului):

- 35-50 rub

Nu zdrobiți cutiile de aluminiu

Cei care reciclează deșeuri mari cer, de obicei, să nu zdrobiți cutiile de aluminiu goale. Chestia este că deșeurile menajere sau, cum îi spun ei, municipale, sunt sortate automat de mașini speciale de sortare. Aceste mașini identifică cutiile de aluminiu după forma lor: rotundă și netedă. Mașina acceptă cutia zdrobită drept deșeu de neînlocuit și o trimite la groapa de gunoi.

Refularea cutiilor de aluminiu

Refularea lină a cutiilor de aluminiu dă în medie următoarea compoziție de aluminiu:

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- Altul – Al.

„Aluminiu” o astfel de compoziție chimică se încadrează bine în intervalul de compoziție chimică a aliajelor 3004 și 3104 (cm. (a se vedea tabelul de mai sus), care se utilizează pentru fabricarea corpului cutiei de conserve. Prin urmare, partea covârșitoare a resturilor de cutii de aluminiu este retopită și returnată producătorilor acestora (figurile 14 și 15) .

Figura 14 – Reciclarea cutiilor de aluminiu

Figura 15 – Linia de reciclare a cutiilor de aluminiu uzate

Figura 15 – Linia de reciclare a cutiilor de aluminiu uzate

în lingouri pentru laminarea foilor destinate producției de cutii noi de aluminiu

.