- Învățați termenii și procesele implicate în scoaterea unei comori din focul cuptorului

- Ce este turnarea metalelor?

- Terminologia turnării

- Model de turnare

- Cope și tragere

- Swing și ram

- Modelarea miezurilor

- Toleranță dimensională

- Finisarea suprafeței

- Metode de turnare a metalelor

- Modeluri reutilizabile

- Modeluri permanente

- Matrițe semipermanente

- Copilare cu strat de metal

- Ciclăritură centrifugală

- Fundarea sub presiune

- Fundarea sub presiune

- Turnarea continuă

- Matrițe extensibile

- Copilarea în nisip

- Modelarea în cochilie

- Clătorie învelită (turnare cu ceară pierdută)

- Procesul de turnare în matriță completă sau în spumă

- Compararea proceselor de turnare

Învățați termenii și procesele implicate în scoaterea unei comori din focul cuptorului

Ce este turnarea metalelor?

Fundarea metalelor este procesul de realizare a obiectelor prin turnarea metalului topit într-un spațiu gol de formă. Metalul se răcește apoi și se întărește în forma dată de această matriță profilată. Turnarea este adesea o modalitate mai puțin costisitoare de a fabrica o piesă în comparație cu prelucrarea piesei dintr-o bucată de metal solid. Există mai multe metode de turnare a metalelor din care puteți alege. Ce tip de turnare este cel mai eficient depinde de metalele folosite, de mărimea tirajului și de complexitatea piesei turnate.

Înainte de a începe o producție, este util să cunoașteți unii dintre termenii și metodele din turnătorie.

- Săriți la Terminologie de turnare

- Săriți la Tipuri de turnare a metalelor

Terminologia turnării

Model de turnare

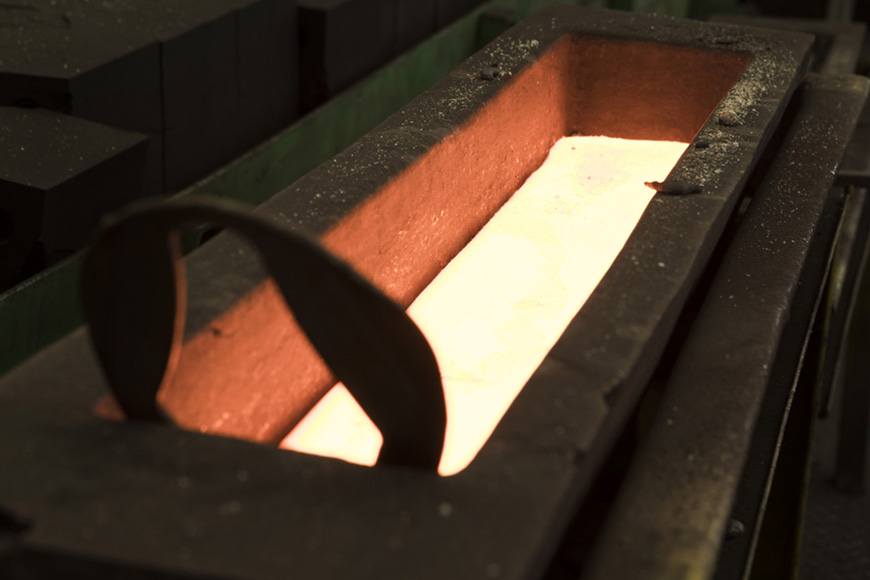

O matriță este o cavitate dintr-un material care primește metal lichid și produce un obiect răcit în forma acelei cavități. Matrițele pot fi simple. Formele folosite pentru a crea lingouri de metal sunt ca niște tigăi de pâine, în care metalul este pur și simplu turnat în interior și lăsat să se răcească. Cele mai multe matrițe sunt pentru forme mai complexe și se bazează pe un model. Modelul imprimat într-o matriță divizată. Jumătate din model este imprimat pe o parte a formei și jumătate pe cealaltă, iar apoi jumătățile sunt prinse împreună înainte de umplerea formei. Prin realizarea matriței în două părți, modelul poate fi retras înainte de umplere. Aceste matrițe pot fi realizate cu o divizare orizontală

Cope și tragere

În turnarea orizontală, jumătatea superioară a matriței se numește cope, iar cea inferioară se numește tragere.

Swing și ram

În turnarea verticală, jumătatea din față a matriței se numește swing, iar jumătatea din spate se numește ram.

Modelarea miezurilor

Dacă o matriță trebuie să aibă spații sau găuri interne, se face adesea un miez. Aceste miezuri au forma spațiului intern. Miezurile sunt de obicei ținute în poziție prin prelungirea dincolo de turnare și prin faptul că sunt ținute în poziție prin amprente de miez, care suspendă miezul ca o punte între două maluri. Spațiile goale din jurul miezului se vor umple cu metal, iar miezul va fi îndepărtat din turnarea finală, lăsând o gaură acolo unde a fost odată. În cazul în care miezul este foarte lung, ar putea fi susținut de capse pentru a-l sprijini. Aceștia sunt de obicei confecționați din același metal ca și turnarea finală, deoarece stau în spațiul care se va inunda cu material și vor deveni parte din turnarea finală.

Toleranță dimensională

Unul dintre factorii importanți în alegerea unei metode de turnare este toleranța dimensională. Toleranța dimensională este variația acceptabilă în ceea ce privește dimensiunea produsului final. Metalul se micșorează la răcire, iar tipul de turnare influențează cu cât de mult. Dacă un produs trebuie să fie precis, un client poate dori o metodă de turnare care produce o turnare aproape netă. Acest lucru înseamnă că produsul este foarte aproape de a avea dimensiunea corectă atunci când este scuturat din matriță.

Finisarea suprafeței

Un alt aspect de luat în considerare este finisarea suprafeței. Cât de granulară, accidentată sau aspră poate fi suprafața piesei turnate? Ceea ce este acceptabil pentru o tigaie din fontă nu este acceptabil pentru o verighetă. Suprafețele metalice foarte netede sunt, de obicei, create prin prelucrare, ceea ce reprezintă un cost suplimentar: dacă rezultatul dorit este unul strălucitor și neted, alegerea unei metode de turnare cu o finisare mai fină poate reduce costurile de prelucrare.

Metode de turnare a metalelor

Furnizarea metalelor se împarte în două categorii principale: procese cu matrițe reutilizabile și procese cu matrițe consumabile.

- Matrițe refolosibile:

-

- Modeluri permanente

- Modeluri semipermanente

- Fundare prin alunecare

- Fundare centrifugală

- Fundare sub presiune

- Fundare sub presiune

- Fundare în matriță

-

- Modeluri consumabile:

-

- Fundarea în nisip

- Modelarea în coajă

- Turnarea învelișului (ceară pierdută)

- Modelare completă sau spumă

-

Modelurile reutilizabile sau permanente creează multe articole, în timp ce matrițele consumabile sunt distruse de procesul de turnare. Deși poate părea, din perspectiva unui profan, că matrițele reutilizabile trebuie să fie mai eficiente din punct de vedere al costurilor pentru o serie mare de producție, acest lucru nu este întotdeauna cazul. Majoritatea obiectelor din fier și oțel sunt realizate prin procese de turnare consumabile.

Substanțele de turnare la temperaturi scăzute (rășini, ciocolată, ceară etc.) folosesc aproape întotdeauna matrițe reutilizabile. Ceea ce face ca metalurgia să fie diferită sunt temperaturile ridicate implicate. Acestea solicită foarte mult matrița. Prin urmare, nu este o surpriză faptul că aliajele cu un punct de topire mai scăzut, cum ar fi zincul, aluminiul, magneziul, staniul sau cuprul, sunt mai des cele care reușesc în procesele de turnare reutilizabile.

Cu toate acestea, în unele circumstanțe, chiar și metalele feroase sunt turnate în matrițe reutilizabile. Complexitatea proiectării, alegerea metalului și cerințele de toleranță dimensională și finisare a suprafeței influențează dacă sunt adecvate matrițele reutilizabile.

Modeluri reutilizabile

Modeluri permanente

Modelurile permanente sunt de obicei realizate din metal – unul care are un punct de topire mai ridicat decât metalul cu care sunt umplute. Metalul fluid este turnat fără niciun fel de presiune externă. Matrițele permanente trebuie să fie simple, astfel încât să poată fi retrase pentru a fi refolosite din turnarea terminată.

Aceste matrițe sunt folosite uneori în turnarea fierului, precum și cu aliaje cu temperaturi mai scăzute. Platformele rotative, mai degrabă decât liniile de asamblare, sunt cel mai comun flux de lucru industrial. Operațiile individuale, cum ar fi acoperirea matriței, plasarea miezurilor, închiderea matriței, turnarea, deschiderea matriței și ejectarea piesei turnate, sunt efectuate pe măsură ce fiecare matriță trece prin următoarele stații.

Modurile sunt preîncălzite înainte de turnarea primei piese turnate, astfel încât aceasta să nu se fisureze din cauza diferenței de temperatură.

Piesele turnate care provin din această metodă nu pot avea pereți la fel de subțiri ca cei din alte metode reutilizabile, cum ar fi turnarea sub presiune. Cu toate acestea, piesele turnate sunt produse cu „toleranță strânsă”, ceea ce înseamnă că dimensiunea piesei turnate finale poate fi prevăzută cu mai multă precizie. Piesele turnate realizate în acest mod sunt dense și cu granulație fină. Ele au un finisaj de suprafață mai neted și evită mai multe tipuri de defecte.

Această formă de turnare este suficient de durabilă pentru a fi folosită cu fier, dar nu este un stil preferat pentru bronzul galben. Bronzurile galbene au un conținut ridicat de zinc și murdăresc matrița sau matrița.

Matrițe semipermanente

Singura schimbare în turnarea în matriță semipermanentă este că miezurile folosite în procesul de turnare pot fi miezuri de nisip consumabile. Sunt posibile forme de miez mai complexe cu miezuri de nisip, deoarece acestea nu trebuie să fie extrase intacte din turnarea finală. Dacă se lasă o deschidere în turnare pentru a extrage miezurile, acestea pot fi „scuturate” pe o masă vibrantă, pentru a se scurge ca nisipul printr-o clepsidră. Avantajele de toleranță, densitate și aspect ale turnării în matriță permanentă există doar în secțiunea turnată față de matrița metalică.

Copilare cu strat de metal

Acest stil de turnare cu nume colorat creează piese turnate goale, fără a avea nevoie de miezuri, prin simpla acoperire a interiorului matriței cu o cantitate mică de metal, creând o „piele” metalică. Există diferite moduri de abordare a turnării slush în funcție de cât de repede se întărește metalul sau alt material. Într-o metodă, fondatorul poate turna cantități mici de lichid într-o matriță și se poate roti pentru a acoperi interiorul cu metal. În alta, fondatorul poate umple complet matrița și apoi poate turna excesul de material după un timp de răcire specificat. Zincul, aluminiul și staniolul sunt metale care sunt în mod obișnuit turnate în suspensie.

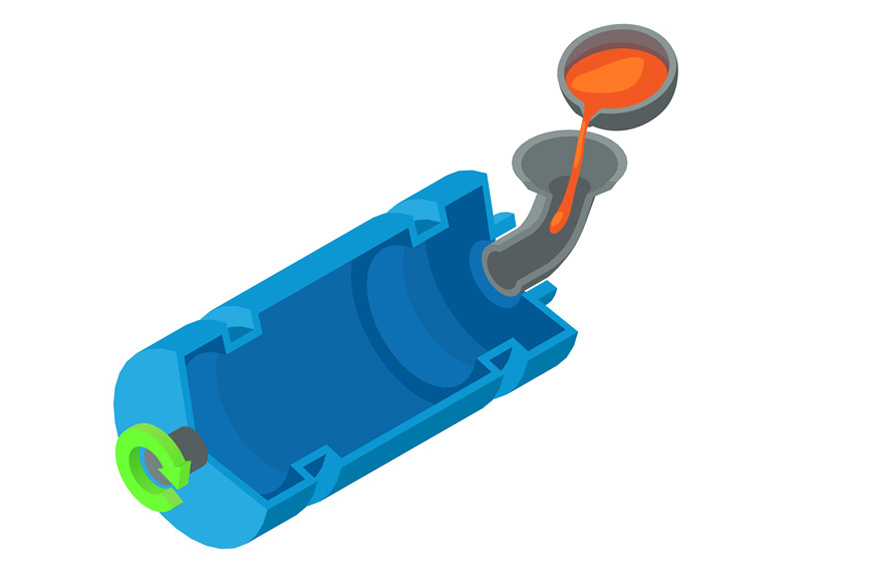

Ciclăritură centrifugală

În adevărata turnare centrifugală, o matriță răcită cu apă este rotită în jurul axei sale centrale la viteză mare în timp ce metalul lichid este introdus. Forța centrifugă trage metalul lichid de-a lungul suprafeței formei într-un strat uniform. Pentru ca această metodă să funcționeze, turnarea finală trebuie să aibă geometrii uniforme în jurul axei de rotație. Prin urmare, această formă de turnare este cea mai bună pentru acele matrițe care sunt aproximativ cilindrice sau circulare, cum ar fi tuburile sau inelele.

Obiectele turnate prin această metodă au, de obicei, o rată de defecte foarte scăzută. Impuritățile ajung în apropierea alezajului, sau a suprafeței interioare a piesei turnate, și pot fi îndepărtate prin prelucrare. Majoritatea țevilor sau fitingurilor care vor fi utilizate sub presiune sunt turnate prin centrifugare, datorită rezistenței structurii lor fără sudură.

Câteva piese turnate din metal de mici dimensiuni, cum ar fi bijuteriile, sunt realizate cu ajutorul unei centrifuge care învârte o întreagă matriță în jurul unui punct central, extrăgând metalul dintr-un creuzet în timp ce se învârte. Aceste piese turnate nu sunt adevărate piese turnate prin centrifugare, ci o formă de turnare sub presiune.

Fundarea sub presiune

Metodele de turnare sub presiune folosesc alte forțe decât gravitația pentru a controla fluxul de metal într-o matriță permanentă. Aerul sau gazul, vidul, forțele mecanice sau centrifuge sunt toate folosite în turnarea sub presiune. Aceste metode permit turnătoriilor să controleze cu precizie viteza cu care se umple o matriță: gravitația lucrează întotdeauna cu aceeași forță, dar forțele create de om pot fi variate.

Clătoria sub vid trage metalul într-o matriță atunci când matrița este depresurizată, iar vidul creat trage metalul lichid în sus dintr-un rezervor aflat sub ea. Vidul trebuie să rămână în funcțiune în timp ce metalul se răcește, astfel că această metodă este folosită mai ales pentru piese turnate cu pereți subțiri. Ea asigură un finisaj de suprafață excelent. Turnătoriile de joasă presiune inversează acest proces prin presurizarea cuptorului în care se află metalul lichid, în loc să creeze un vid în matriță. Metalul este împins prin coloane ascendente în cavitatea matriței.

Toate mașinile de turnare sub presiune (de mai jos) folosesc, de asemenea, o anumită formă de presiune pentru a ajuta la crearea pieselor turnate.

Fundarea sub presiune

Mașinile de turnare sub presiune constau dintr-un bazin care conține metal topit, o matriță metalică sau o matriță pe două plăci și un sistem de injecție care aspiră materialul și îl forțează sub presiune în matriță.

Procesul de turnare sub presiune începe cu o matriță deschisă. Duzele pulverizează matrița cu un lubrifiant pentru a ajuta la evitarea lipirii piesei. Cele două jumătăți ale matriței sunt apoi închise, iar matrița închisă este injectată cu ajutorul unui năsturel de presiune. Noua piesă turnată este lăsată un moment să se răcească înainte ca matrița să se deschidă. Pinii de ejecție împing noua piesă turnată din matriță, iar apoi procesul începe din nou.

Există două forme de injecție a metalului în turnarea sub presiune. Turnarea sub presiune cu cameră rece funcționează ca o seringă: înainte ca fiecare matriță să fie turnată, o cameră de injecție trebuie umplută cu metal topit, iar apoi un piston împinge conținutul injectorului în matriță. Turnarea sub presiune cu cameră caldă sau cu gât de gâscă funcționează prin scufundarea camerei sistemului de injecție în metal topit, unde forma sistemului face ca injectorul să se umple singur. Turnarea sub presiune cu cameră fierbinte împinge acest material în matriță fie cu un piston, fie cu presiune de aer.

Sistemele cu gât de gâscă sunt mai predispuse la coroziune, deoarece stau într-o baie de metal topit. Din acest motiv, ele sunt folosite de obicei cu aluminiu sau aliaje de aluminiu-zinc care au un punct de topire mai mic. Turnătorul de injecție cu piston sau cu cameră rece poate fi folosit pentru temperaturile mai ridicate necesare pentru a topi alama și bronzul, deoarece injectorul nu este expus continuu la căldură.

Turnarea continuă

Chiar și piesele metalice pe care le considerăm complet prelucrate, laminate sau lucrate în alt mod și-au avut deseori începutul pe podeaua turnătoriei. Turnarea continuă creează blocuri, bile și plăci, care sunt dimensiuni diferite ale unor forme metalice simple, prin extrudarea lor printr-o formă permanentă. Acest proces de turnare creează materia primă pentru oțelul prelucrat.

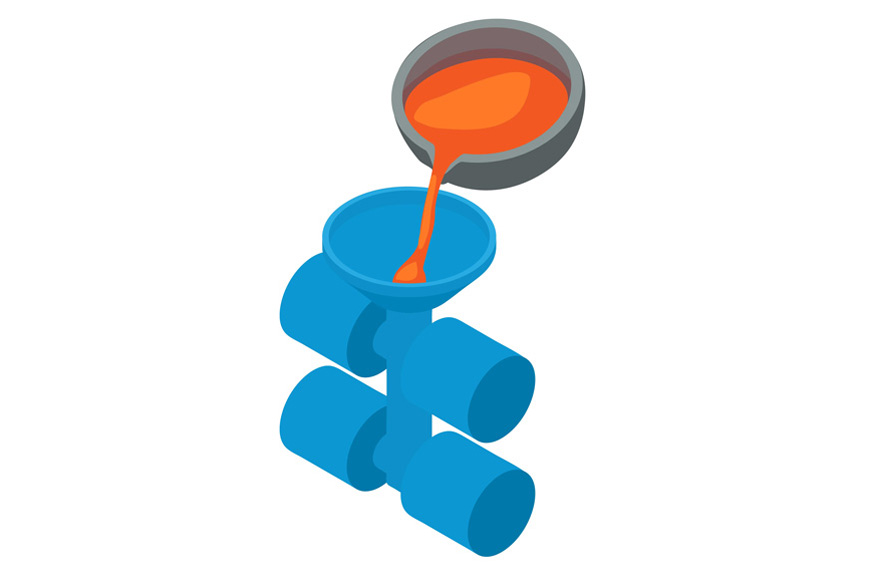

Procesul de turnare continuă începe la înălțime, deasupra podelei fabricii. Metalul topit este introdus într-o pâlnie care controlează viteza de turnare. Pâlnia umple o matriță aflată sub ea, care este o formă simplă, de obicei cu o lungime de 20-80 de centimetri și care are pe lățime o formă asemănătoare unui pătrat, cerc sau dreptunghi. Pereții matriței sunt răciți, astfel încât exteriorul piesei turnate îngheață pe măsură ce trece prin ea. Pe măsură ce metalul părăsește forma, acesta se solidifică, dar este încă maleabil. Acest lucru permite mașinii de turnare continuă să îl îndoaie astfel încât produsul finit să iasă pe orizontală. O serie de roți ghidează placa către o bandă transportoare, în timp ce spray-urile de răcire solidifică suprafața. Jeturile de gaz de pe suprafața orizontală taie piesa metalică continuă în lungimi ușor de manevrat, astfel încât să poată fi ridicată și stivuită.

Matrițe extensibile

Metodele cu matrițe extensibile sunt câștigătoare clare atunci când vine vorba de turnarea metalelor feroase. Ele sunt eficiente din punct de vedere al costurilor, deoarece nu trebuie să fie rezistente pentru temperaturile ridicate implicate.

Copilarea în nisip

Copilarea în nisip este cea mai comună metodă folosită pentru turnarea metalelor. Este un proces de fabricație vechi de cel puțin trei mii de ani: primele dovezi de turnare în argilă provin din China, în timpul dinastiei Shang (c. 1600 până în 1046 î.Hr.).

Nu este de mirare că acest proces este încă atât de popular: nisipul este ieftin, abundent, maleabil și capabil să suporte căldura.

Corele create din nisip sunt ușor de îndepărtat: pot fi scuturate cu o masă vibrantă. Rulourile și porțile, folosite pentru a direcționa metalul în cavitatea matriței, sunt fie tăiate manual de către un turnător experimentat, fie sunt create ca parte a modelului.

Finisajul suprafeței pe obiectele turnate în nisip este adesea aspru, iar toleranța dimensională nu este precisă, așa că turnarea în nisip este grozavă pentru a produce piese mari și robuste, de la garduri decorative la tigăi din fontă și piese de motor de mașină.

Citește mai multe despre turnarea în nisip în articolul nostru anterior din această serie.

Modelarea în cochilie

Modelarea în cochilie este o formă de turnare în nisip care oferă toleranțe dimensionale mai apropiate. Este foarte asemănătoare cu turnarea în nisip, doar că nisipul este amestecat cu o rășină. Un amestec de nisip și rășină se toarnă peste fiecare jumătate de model de turnare din metal fierbinte. Acest amestec se topește și se răcește într-o cochilie. „Cojile” matriței sunt aduse împreună și, de obicei, susținute de un balon plin cu nisip. Cu rășina care asigură un suport suplimentar pentru suprafețele interioare, aceste cochilii formează o matriță foarte precisă.

Adesea, turnarea în cochilie este folosită pentru a produce miezuri pentru turnarea tradițională în nisip. Rășina conferă miezurilor de nisip puterea de a-și păstra forma, chiar și atunci când sunt poziționate peste golul care va deveni o piesă turnată. Aceste miezuri de cochilie pot fi goale, create într-o matriță metalică caldă, într-un proces precum turnarea de tip slush. Cele două jumătăți ale matriței de miez sunt prinse și încălzite, iar apoi umplute cu nisip acoperit cu rășină. Matrița se coace până când peretele cochiliei este suficient de gros pentru a susține dimensiunea miezului, iar apoi nisipul rășinos nepolimerizat, în exces, este turnat înapoi. Când cele două jumătăți ale matriței sunt despărțite, ele dezvăluie miezul robust, gata acum să fie plasat în matrița de turnare a nisipului creează spațiu în turnare.

-

Clătorie învelită (turnare cu ceară pierdută)

Clătoria în nisip este de departe cea mai utilizată formă de turnare a metalelor, și totuși există un aspect al turnării în nisip care o face nepotrivită pentru unele proiecte. Modelele de turnare în nisip trebuie să fie scoase din matrița pe care o creează, ceea ce poate însemna o construcție complexă a modelului. Cerințele de tragere, amplasarea liniilor de separare, porțile, înălțările și miezurile necesită ca un modelator să ia în considerare cu atenție nevoile modelului în fiecare etapă a procesului de turnare.

Procesul de turnare cu ceară pierdută, de investiții sau de turnare de precizie este o alternativă la turnarea în nisip care poate funcționa cu cele mai multe calități de metal, chiar și cu aliaje feroase cu punct de topire ridicat, și totuși evită unele dintre aceste provocări ale creării de modele în turnarea în nisip.

Un proiectant pentru o turnare de investiții realizează o matriță metalică precisă în care sunt turnate modelele din ceară sau plastic. Aceste modele sunt asamblate pe un canal de turnare realizat tot din acest material: lucrătorul de turnătorie folosește o torță pentru a topi canalul de turnare suficient de mult pentru a atașa fiecare model la el.

Acest ansamblu este apoi folosit pentru a crea o cochilie care va fi folosită ca matriță. Acesta este pulverizat, periat sau scufundat într-o suspensie de un agregat cu granulație fină, foarte refractar, și un agent de lipire brevetat compus în principal din silicat de etil. Acest amestec este apoi lăsat să se întărească. Modelul este acoperit în mod repetat cu suspensii mai grosiere până când se formează o coajă de agregat în jurul modelului. Matrițele stau până la întărirea stratului de acoperire, după care sunt încălzite într-un cuptor în poziție inversată, astfel încât ceara să se scurgă și să fie colectată pentru a fi refolosită. După ce ceara este îndepărtată, matrițele sunt coapte într-un cuptor preîncălzit. Matrițele pot fi apoi susținute cu nisip vrac și turnate în orice mod convențional.

Când piesele turnate s-au răcit, învelișul din jurul piesei turnate învelite se sparge și se scutură cu ajutorul unei mese vibratoare.

Ceava turnată învelită oferă un finisaj de suprafață superior și o precizie dimensională ridicată. Nu există linii de separare, așa cum se întâmplă la turnarea în nisip.

Procesul de turnare în matriță completă sau în spumă

Procesul de turnare în matriță completă sau în spumă este o combinație a proceselor de turnare în nisip și de turnare cu investiții. Se utilizează un model din polistiren expandat. Într-adevăr, modelul din spumă poate fi realizat complet cu un sistem de porți și de canale de rulare și poate încorpora eliminarea toleranței la tiraj. Uneori, modelul este îndepărtat înainte de umplere, dar cu unele spume, modelul poate fi lăsat pe loc în matriță pentru a se vaporiza instantaneu atunci când se toarnă metalul fierbinte.

Acest procedeu este ideal pentru serii de turnare de una sau câteva piese, dar uneori turnătoriile produc în masă modele de spumă pentru a crea cantități de producție. Există o cheltuială suplimentară pentru echipamentul de realizare a modelelor din spumă destructibilă, dar adesea economia procesului total de turnare poate fi favorabilă dacă modelul este foarte complex.

Compararea proceselor de turnare

Consultarea producătorilor este utilă pentru a găsi cea mai rentabilă modalitate de turnare a unui proiect. În general, metalele feroase vor fi turnate folosind matrițe consumabile, în timp ce metalele neferoase au o gamă mai largă de posibilități, dar există excepții chiar și la această regulă simplă.

Începerea procesului cu o înțelegere clară a nevoilor proiectului va ajuta la alegerea celui mai bun proces de turnare. Proiectul trebuie să aibă o dimensiune precisă? Cât de subțiri trebuie să fie pereții? Ce dimensiuni și greutate va avea turnarea în final? Cum rămâne cu finisarea suprafeței? Cunoscând dinainte răspunsurile la toate aceste întrebări va ajuta un proiectant avizat să înțeleagă și să își ghideze produsul prin procesul de turnare, găsind cel mai bun și cel mai puțin costisitor proces pentru a-și face treaba.

Previous Post: Prototiparea

Procesul de turnare a metalelor

Post următor: Turnarea în nisip

.