03 Jan Pepperidge Farm Tour

Ciągle lider

Pepperidge Farm kontynuuje inwestycje w najnowszą robotykę i inne najnowocześniejsze systemy, aby zwiększyć wydajność produkcji, pojemność i elastyczność w swoim flagowym zakładzie w Denver, Pa.,

By Dan Malovany

Kiedy zakład w Denver, Pa. rozpoczął działalność w 1991 roku, najnowszy gracz na liście Pepperidge Farm posiadał wszystkie urządzenia, aby stać się gwiazdą na długie lata. Zbudowany w 611,000 stóp kwadratowych przy prawie niesłychanym koszcie 180 milionów dolarów, zakład w Denver powstawał przez siedem lat i był początkiem technologii, która zawierała najbardziej wszechstronne, zintegrowane komputerowo możliwości produkcyjne (CIM) w tamtych czasach.

Jednakże, jak każdy debiutant, zakład w Denver potrzebował trochę czasu, zanim mógł naprawdę pokazać swój potencjał. Pierwsze kroki w kierunku sukcesu w wielkiej lidze wymagały przeszkolenia pracowników w zakresie nowych komputerów i automatyzacji, a następnie stworzenia struktury operacyjnej, która pozwoliła pracownikom wykorzystać tę technologię. Początkowo ponad połowa pracowników przeszła ze starzejącej się piekarni w Downingtown, Pa., którą Denver zastąpił i która znajdowała się 34 mile od Pennsylvania Turnpike. Podczas gdy wielu z tych pracowników miało cenne, praktyczne doświadczenie w pieczeniu, potrzebowali oni prawie tyle samo szkoleń, co wielu dodatkowych pracowników, których Pepperidge Farm w końcu zatrudniła z ulicy, gdy zakład nabrał rozpędu w połowie lat 90-tych.

To dlatego, że najnowocześniejszy sprzęt w Denver sprawił, że jest to jedna z nowej rasy piekarni, w których wydajność jest określana w mniejszym stopniu przez doświadczenie w pieczeniu, a w większym przez zrozumienie programowalnych kontroli i przestrzeganie kontroli statystycznych. Aby poprawić wydajność zakładu na przestrzeni lat, zespół Denver musiał opracować nowe systemy, które nie tylko podniosły krzywą uczenia się pracowników, ale również wymagały całkowicie nieszablonowego myślenia w celu poprawy zdolności produkcyjnej, jak również wydajności linii.

Korzystając z danych zebranych ze statystycznej kontroli procesu w zakładzie, zespoły na każdej linii spotykają się co tydzień, aby analizować sposoby zmniejszenia strat, zwiększenia spójności produkcji, zminimalizowania przezbrojeń, zwiększenia przepustowości, zmniejszenia problemów z uruchamianiem nowych produktów lub poprawy bezpieczeństwa. W niektórych przypadkach takie ponowne przemyślenie procesu wiązało się z wprowadzeniem poprawek tu i ówdzie, jak na przykład ustalenie, że płaskość taśmy w piecu Milano była krytycznym czynnikiem w produkcji konsekwentnie owalnych ciastek kanapkowych. W innych przypadkach takie przemyślenia zmusiły Pepperidge Farm do zmiany tradycyjnego sposobu produkcji swoich najlepiej sprzedających się ikon, ponieważ firma nadal inwestuje w nowe, rozwijające się technologie.

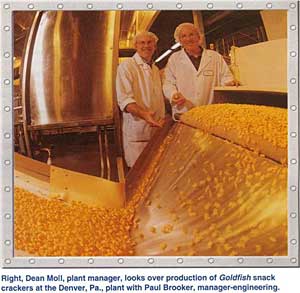

„Wiemy, że gdy technologia się zmienia, musimy się zmieniać wraz z nią” – zauważa Dean Moll, kierownik zakładu w Denver. „Kiedy ten zakład został zbudowany, byliśmy dobrze przygotowani na lata 90-te. Każdego dnia staramy się upewnić, że jesteśmy przygotowani na lata 2000. Myślę, że tak. Na przykład w ciągu ostatnich trzech lat podwoiliśmy przepustowość na dwóch kluczowych liniach – Goldfish i Milano.”

Zakład w Denver jest główną atrakcją tegorocznej Konferencji Technicznej B&CMA. Obecnie zakład jest podzielony na dwa obszary operacyjne – obszar o powierzchni 351 000 stóp kwadratowych do produkcji herbatników i 260 000 stóp kwadratowych do produkcji chleba i bułek. W sumie zakład posiada 12 linii, w tym trzy linie piekarnicze produkujące chleby krojone, chleby francuskie (linia sznurkowa) i bułki. Dziewięć linii do produkcji ciastek wytwarza krakersy Goldfish, jak również różnorodne ciastka premium, od Soft Baked i Chocolate Collections do Milanos, Brussels i innych.

Ulepszenia na Linii 7 Goldfish i Linii 3 Milano, o których wspomina Moll, są klasycznymi przykładami tego, jak Pepperidge Farm przekształciła fabrykę w Denver z kamienia milowego inżynierii, gdzie technologia kontrolowała ludzi, w zakład, w którym teraz to ludzie są ponad maszynami.

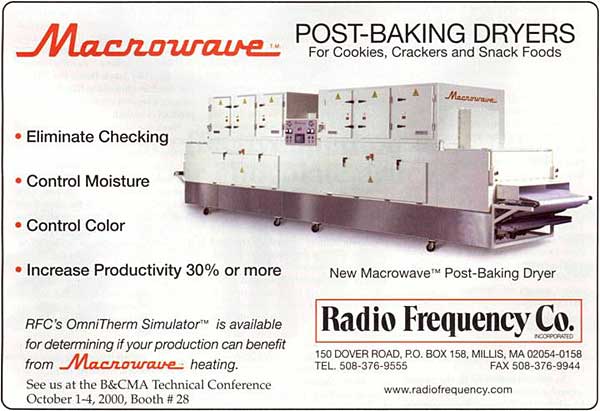

Poprzednio byłoby heretyckie nawet rozważać majstrowanie przy procesie produkcji Goldfish. Dziś jednak zakład wykorzystuje urządzenia do suszenia z wykorzystaniem częstotliwości radiowej, które podwoiły wydajność linii. W przeszłości firma Pepperidge Farm nie mogła radykalnie zwiększyć wydajności pieca na linii Goldfish, ponieważ znacznie zwiększyłoby to ilość wilgoci w produkcie końcowym, co wpływało na teksturę krakersów. Ponieważ suszarnia zmniejsza wilgotność krakersów o połowę, bez wpływu na kolor, rozmiar i inne cechy wypieku, zakład jest w stanie podwoić wydajność produkcji bez konieczności instalowania nowego pieca lub dodatkowej linii do produkcji Goldfishów. Pozwoliło to również firmie Pepperidge na produkcję wielu nowych rozszerzeń linii, takich jak gigantyczne krakersy Goldfish, które mają wyższy poziom wilgotności.

„To przykład technologii, której nie było w momencie budowy zakładu” – zauważa Moll. Ogólnie rzecz biorąc, dodaje, „To nie jest pytanie o to, co zrobilibyśmy inaczej, gdyby zakład został zbudowany dzisiaj. Chodzi o to, jak zmieniła się technologia i jak my zmieniliśmy się wraz z nią.”

Ponadto, w linii Goldfish, Pepperidge Farm dodała przyprawiacze, które są podobne do tych używanych w fabrykach statków ziemniaczanych, do swoich krakersów o smaku przekąsek. Aby zaspokoić rosnącą liczbę potrzeb marketingowych na przestrzeni lat, zespół Goldfish zaprojektował labirynt przenośników, które prowadzą z linii do wielu stacji pakowania z jednej linii.

Pepperidge może produkować kalejdoskop konfiguracji opakowań Goldfish, począwszy od 1-oz. pojedynczych porcji lub standardowych torebek 6-oz. do kartonów mlecznych z posypką smakową, 31-oz. dla gastronomii lub 38-oz. dla sklepów klubowych.

Na linii Milano zakład zmienił sposób odkładania ciasta. Wcześniej firma posiadała dwa dozowniki – jeden jako zapasowy, gdyby drugi wymagał czyszczenia lub gdyby się zepsuł. Zmniejszając prędkość osadzarek i synchronizując je, inżynierowie zwiększyli przepustowość o 50% bez dodawania kolejnego elementu wyposażenia, zauważa Paul Brooker, kierownik ds. inżynierii.

„Jeśli jedna z osadzarek ulegnie awarii, możemy nadal uruchamiać linię z jedną osadzarką i zwiększać produkcję do prędkości, z jaką pracowaliśmy wcześniej”, mówi Brooker. „To naprawdę daje nam elastyczność. Możemy wykorzystać dwa deponery, aby zmaksymalizować wydajność lub użyć ich jako kopii zapasowej, jeśli coś pójdzie nie tak. To są właśnie te małe rzeczy, które pozwalają na zwiększenie wydajności.”

Dzięki zwiększonym prędkościom deponentów, Denver w 1998 roku zainstalowało szybszy, zrobotyzowany system przekładania ciasteczek drugiej generacji, który pobiera i umieszcza ciasteczka w tempie 1,320 na minutę w porównaniu z 880 na minutę w starszym systemie, który został początkowo zainstalowany w 1988 roku.

12 zrobotyzowanych ramion nowego systemu może wybierać i umieszczać z prędkością 120 na minutę, co jest prawie dwukrotnie szybsze niż w przypadku „starego” systemu zrobotyzowanego, który ma 20 ramion pracujących z prędkością 60 do 75 na minutę. Brooker mówi, że nowy system jest szybszy, ponieważ dzięki czterem serwomechanizmom został zaprojektowany dla lekkich ładunków przy większych prędkościach cyklu, podczas gdy starszy system został zaprojektowany dla cięższych ładunków i wolniejszych prędkości cyklu do montażu samochodów i innych ciężkich maszyn.

Ponieważ robotyka staje się coraz bardziej wyrafinowana, sprawniejsza i coraz bardziej przystępna cenowo, okres zwrotu z inwestycji stał się krótszy, mówi Dave Watson, dyrektor ds. inżynierii korporacyjnej w firmie Pepperidge, który był głównym inżynierem i jednym z kluczowych architektów przy uruchamianiu zakładu w Denver dziesięć lat temu.

Watson zauważa, że robotyka pierwszej generacji kosztowała 3,5 miliona dolarów, przyniosła roczne oszczędności w wysokości 1,1 miliona dolarów w kosztach bezpośredniej pracy i odszkodowań pracowniczych, a okres zwrotu z inwestycji wyniósł 3,9 roku. Oznacza to wewnętrzną stopę zwrotu (IRR) na poziomie 20,2%. Nowy system kosztował 2,0 mln USD, przyniósł roczne oszczędności w wysokości 1,3 mln USD tylko w zakresie robocizny bezpośredniej, a okres zwrotu gotówki wyniósł 1,5 roku lub IRR 41,3%, dodaje Watson.

Większa wydajność skłoniła firmę Pepperidge Farm do dalszego uzasadnienia inwestycji w prototypowy, zrobotyzowany system zbierania ciasteczek, który zbiera pojedyncze ciasteczka z przesuwającej się taśmy i ładuje je do papierowych kubeczków w wielu orientacjach w tempie 120 kubeczków na minutę.

„Gdybyś nie miał tych robotów, nie mógłbyś nawet umieścić wystarczającej liczby ludzi na linii, aby dotrzymać tempa produkcji”, mówi Brooker. „Dopóki nie osiągniemy takich prędkości i nie poświęcimy tej linii, nie będziemy w stanie uzasadnić inwestycji, które na nią poczyniliśmy. Musimy uruchomić to na każdej zmianie”, co jest obecnie 15 zmian w tygodniu.

System, który stał się operacyjny tylko tego lata, posiada dwa roboty cuppers, które każdy wybrać i umieścić 660 ciastek – lub 100 worków – na minutę. System kosztował 3,2 miliona dolarów, zapewni 1,2 miliona dolarów rocznych oszczędności tylko w zakresie bezpośredniej pracy, a zwrot gotówki wyniesie 3,26 roku lub IRR 27,8%.

Usprawnienia w zakresie automatyzacji pozwoliły zakładowi w Denver na złożenie razem sezonu kariery, jeśli chodzi o statystyki, z liczbą przypadków produktów dla całego zakładu wzrastającą o 26% do ponad 12 milionów w tym roku.

W tym samym czasie zakład zredukował ilość odpadów o 50%, oszczędzając firmie miliony dolarów. Nie jest więc zaskoczeniem, że Denver zdobyło odpowiednik nagrody MVP, kiedy zespół otrzymał nagrodę Margaret Rudkin Award, nazwaną tak na cześć założycielki Pepperidge, dla zakładu roku.

„Mieliśmy szczęście, że rozpoczęliśmy działalność jako pierwszy zakład i przez lata inwestowaliśmy, aby utrzymać go w czołówce”, mówi Moll, który zauważa, że Denver otrzymało w tym roku certyfikat ISO 9002. „Chcemy, aby był to najnowocześniejszy obiekt, ale będzie to możliwe tylko wtedy, gdy nasi ludzie nas tam zaprowadzą.”

Motorem wzrostu Pepperidge Farm w ciągu ostatnich kilku lat było przejście firmy na strategię ikony, w której firma stawia na marketing największych i najlepszych produktów w swoim portfolio, w tym chlebów Goldfish, Milano i Swirl. Dzięki zwiększeniu sprzedaży tych produktów zwiększa się wolumen linii, co poprawia wydajność produkcji. Tymczasem część pieniędzy zaoszczędzonych dzięki zwiększonej wydajności jest kierowana do marketingu i programów R&D, aby stworzyć nowe opakowania, zwiększyć budżet reklamowy lub wprowadzić nowe produkty, takie jak udany debiut Milanos w czekoladzie, które będą produkowane sezonowo w tym roku.

Produkcja zazwyczaj działa 24 godziny na dobę, pięć do siedmiu dni w tygodniu. Mąka luzem jest przechowywany w 10, 120,000-lb. silosów. Dwa, 120,000-lb. silosy trzymać cukier. Mąka jest przenoszona do pojemników o pojemności 20 000 funtów, co zapewnia dokładne skalowanie i szybsze czasy cyklu. Zakład posiada zbiorniki o pojemności 50.000 funtów na skrobię, syrop kukurydziany, olej rzepakowy, olej mieszany oraz zbiornik na czekoladę o pojemności 80.000 funtów. Sześć ręcznie napełnianych pojemników mieści drobne składniki, takie jak mąka żytnia, skrobia i gluten pszenny. Mikroskładniki są ręcznie mierzone, a następnie umieszczane w wózkach, z których każdy mieści jedną partię.

Na poziomie antresoli, pokój kontrolny dla systemu CIM Denver wygląda jak Houston Control, gdzie centralne komputery nadzorujące nadzorują sieć ponad 100 komputerów PC o podwyższonej wytrzymałości przemysłowej, połączonych liniami światłowodowymi. Każda linia ma swój własny komputer nadzorujący, podobnie jak obsługa i mieszanie składników. Pepperidge Farm zastąpiła swoje początkowe komputery IBM 386s PC/2 komputerami IBM 486s, które używają ogólnie dostępnego oprogramowania i sprzętu, a nie własnościowego, co sprawia, że modernizacja jest bardziej przystępna.

Na poziomie antresoli po stronie ciastek, pięć mieszarek do ciastek o wadze 1300 funtów i dwie mieszarki do krakersów o wadze 1500 funtów kontrolują recepturę i czas mieszania. Wszystkie wyposażone są w systemy CO2 do kontroli temperatury ciasta. Po wymieszaniu, partie spadają przez 20-ft. zsypów, które są podnoszone przez szczeliny w podłodze, do pierwszego poziomu.

Na sześciu liniach cookie, trzy produkują czekoladowe ciasteczka pokryte dnem lub obrobione. Pozostałe produkują ciastka miękkie, kruche, opakowania asortymentowe lub różnorodne chipsy czekoladowe i inne ciastka cięte na drutach. Linia nr 1 produkuje również przekąski Goldfish Graham. Rozmiary pieców wahają się od 150 do 300 stóp na liniach ciastek.

Najbardziej wyjątkowe są linie Milano. Tam, po przygotowaniu, ciastka przechodzą przez 150-stopowy piec do 60-stopowego tunelu chłodzącego. Aby zapewnić odpowiednie chłodzenie, firma Pepperidge użyła urządzenia podobnego do „kreta” piekarnika do pomiaru temperatury w tunelu, prędkości powietrza i innych zmiennych. Po nałożeniu przez minibutelkarza polewy pomarańczowej, miętowej lub czekoladowej, ciastka Milanos wędrują do zrobotyzowanych systemów kanapkowych. Podwójnie nadziewane czekoladą Milanos otrzymują kolejną polewę przez drugiego denkarza przed umieszczeniem ich w kanapkach. Ponieważ Milanos mają dwa razy więcej nadzienia, otrzymują drugie chłodzenie, aby zapewnić, że produkt jest szczelnie zamknięty.

Następnie, Milanos ścigają się w kierunku zrobotyzowanego cuppera w tempie 1,320 na minutę. Zgodnie z zasadą przeciwprądu, pięć ciastek na raz trafia do przedniego systemu, podczas gdy sześć filiżanek na raz jest denaturowanych z tyłu. Jedna fotokomórka sprawdza, czy ciasteczka zostały usunięte, podczas gdy druga upewnia się, że są odpowiednio oblane. Jeśli widzi ciemną czekoladę, jak w nadzieniu, a nie białą wanilię, jak w ciastku, system zakłada, że ciastko nie jest kanapką. Ogólnie rzecz biorąc, system jest zaprogramowany do napełniania kubków. Jeśli ciasteczka nie zostaną odebrane, są one przenoszone na koniec i poddawane recyklingowi później lub wyrzucane.

Po napełnieniu, wypełnione kubki zapętlają się o 180° do nadziewarki, która umieszcza je w torbie, które są zapieczętowane, a następnie pakowane i wysyłane do magazynu.

Na linii Goldfish, świeżo wymieszane, drożdżowe ciasto przechodzi przedłużoną fermentację zanim zostanie zrzucone z poziomu antresoli na pierwsze piętro, gdzie jest laminowane, wykrawane i pieczone. Po przejściu przez suszarkę o częstotliwości radiowej, która redukuje wilgotność produktu o połowę do właściwego poziomu, Złote Rybki przechodzą przez sezonownicę i nowy, większy akumulator, który został zainstalowany, gdy wydajność linii została podwojona.

Z akumulatora Złote Rybki trafiają na przenośniki kubełkowe do jednego z wielu skalerów, które umieszczają dokładną wagę produktu w opakowaniu poniżej. Po zapieczętowaniu, wypełnione torby Złotej Rybki wędrują pojedynczym plikiem do pakowaczek.

Na linii, wyrafinowane czujniki skrupulatnie monitorują kolor, wilgotność, wysokość oraz ilość oleju lub soli. Personel działu kontroli jakości rutynowo pobiera próbki linii do oceny i testowania.

W ogromnym magazynie pracownicy oddzielają produkty z przenośników według magazynów. Każdego dnia, około 40 przyczep ciągnika są wypełnione w Denver, którego operacja herbatniki obsługuje 120 mid-Atlantic i New England depots. Zazwyczaj magazyn mieści jeden tydzień zapasów ciastek i krakersów.

Przyspieszenie przezbrajania to dwa obszary, które firma stara się poprawić po stronie ciastek. Poprzednio Denver przeprowadzało przezbrojenia po każdej 8-godzinnej zmianie. Obecnie zakład dokonuje ich w połowie zmiany, „aby zmniejszyć nasze zapasy do zera”, mówi Moll.

„Uczymy się od strony piekarni, jak dokonywać zmian w locie”, wyjaśnia Moll. „Naszym celem jest przeniesienie tego procesu myślowego na stronę ciastek.”

Rozwój nowych produktów jest kolejnym obszarem, w którym Pepperidge Farm i jej zakład w Denver dążą do usprawnienia. Wcześniej wprowadzenie nowego produktu zajmowało zwykle od 4 do 6 miesięcy. W ramach nowego programu o nazwie „Project Lightening” firma chce przejść od pomysłu do produkcji w ciągu dwóch miesięcy.

Takie wyzwania związane z redukcją kosztów, poprawą jakości, zwiększeniem wydajności i bezpieczeństwa, wraz z 20 surowymi standardami certyfikacji ISO 9002, skłoniły Molla do reorganizacji struktury zarządzania w zakładzie. Obecnie, aby nadzorować produkcję, Denver zatrudnia trzech kierowników produktu – po jednym dla wyrobów piekarniczych, ciastek i krakersów – podlegających kierownikowi operacyjnemu Williamowi Livingstone’owi. Aby nadzorować przychodzące składniki i wychodzące produkty, kierownicy ds. planowania, odbioru, magazynowania i wysyłki podlegają kierownikowi ds. łańcucha dostaw Stephenowi Liebowi.

„Część powodów systematycznych zmian, które wprowadziliśmy, wynika z rozwoju firmy na przestrzeni lat”, mówi Moll. „A ponieważ musieliśmy zatrudnić nowych ludzi, potrzebujemy silnego systemu, aby konsekwentnie wytwarzać produkty, które spełniają standardy naszej firmy.”

Pytany o to, co zrobiłby inaczej, gdyby miał szansę odbudować zakład w Denver od podstaw, Moll odpowiada: „Nie sądzę, aby chodziło o to, co zrobilibyśmy inaczej. Wykonaliśmy dobrą robotę. To wspaniały zakład. Naszym zadaniem jest – w miarę zmian technologicznych – ulepszać to, co tu mamy i czynić to jeszcze lepszym.”

Mając taki mandat, można śmiało powiedzieć, że dla Pepperidge Farm „nigdy nie ma zwykłego dnia” w Denver, Pa.

.