Tło

Miedź jest jednym z podstawowych pierwiastków chemicznych. W stanie prawie czystym, miedź jest czerwono-pomarańczowy metal znany z wysokiej przewodności cieplnej i elektrycznej. Jest ona powszechnie stosowana do produkcji szerokiej gamy produktów, w tym drutu elektrycznego, garnków i patelni, rur i rurek, chłodnic samochodowych i wielu innych. Miedź jest również używana jako pigment i środek konserwujący do papieru, farb, tekstyliów i drewna. Jest ona łączona z cynkiem do produkcji mosiądzu i z cyną do produkcji brązu.

Miedź była po raz pierwszy użyta już 10,000 lat temu. Miedziany wisiorek z około 8700 roku p.n.e. został znaleziony na terenie dzisiejszego północnego Iraku. Istnieją dowody na to, że około 6400 lat p.n.e. miedź była topiona i odlewana w przedmioty na obszarze znanym obecnie jako Turcja. Do 4500 roku p.n.e. technologia ta była praktykowana również w Egipcie. Większość miedzi używanej przed 4000 p.n.e. pochodziła z przypadkowego odkrycia odizolowanych wychodni rodzimej miedzi lub z meteorytów, które uderzyły w Ziemię. Pierwsza wzmianka o systematycznym wydobyciu rudy miedzi pochodzi z około 3800 roku p.n.e., kiedy to egipska wzmianka opisuje operacje górnicze na półwyspie Synaj.

W około 3000 r. p.n.e. duże złoża rudy miedzi znaleziono na wyspie Cypr na Morzu Śródziemnym. Kiedy Rzymianie podbili Cypr, nadali metalowi łacińską nazwę aes cyprium, która często była skracana do cyprium. Później nazwa ta została przekształcona w cuprum, od której pochodzi angielskie słowo copper i symbol chemiczny Cu.

W Ameryce Południowej, przedmioty z miedzi były produkowane wzdłuż północnego wybrzeża Peru już 500 lat p.n.e., a rozwój metalurgii miedzi był bardzo zaawansowany do czasu, gdy imperium Inków padło łupem hiszpańskich żołnierzy w 1500 roku.

W Stanach Zjednoczonych, pierwsza kopalnia miedzi została otwarta w Branby, Connecticut, w 1705 roku, a następnie w Lancaster, Pennsylvania, w 1732 roku. Pomimo tej wczesnej produkcji, większość miedzi używanej w Stanach Zjednoczonych była importowana z Chile do 1844 roku, kiedy to rozpoczęto wydobycie dużych złóż wysokogatunkowej rudy miedzi wokół jeziora Superior. Rozwój bardziej wydajnych technik przetwarzania pod koniec XIX wieku pozwolił na wydobycie rud miedzi niższego gatunku w ogromnych kopalniach odkrywkowych na zachodzie Stanów Zjednoczonych.

Obecnie Stany Zjednoczone i Chile są dwoma największymi producentami miedzi na świecie, a kolejne miejsca zajmują Rosja, Kanada i Chiny.

Surowce

Czysta miedź jest rzadko spotykana w przyrodzie, ale zazwyczaj jest połączona z innymi substancjami chemicznymi w postaci rud miedzi. Istnieje około 15 rud miedzi wydobywanych komercyjnie w 40 krajach na całym świecie. Najbardziej powszechne są znane jako rudy siarczkowe, w których miedź jest chemicznie połączona z siarką. Inne znane są jako rudy tlenkowe, rudy węglanowe lub rudy mieszane, w zależności od obecnych w nich związków chemicznych. Wiele rud miedzi zawiera również znaczne ilości złota, srebra, niklu i innych cennych metali, jak również duże ilości materiału bezużytecznego z punktu widzenia handlowego. Większość rud miedzi wydobywanych w Stanach Zjednoczonych zawiera tylko około 1,2-1,6% wagowych miedzi.

Najbardziej rozpowszechnioną rudą siarczkową jest chalkopiryt, CuFeS 2 , znany również jako piryt miedziany lub żółta ruda miedzi. Chalcocite, Cu 2 S, jest inną rudą siarczkową.

Do innych rud należą tennantyt, boronit, chryzokola i atakamit.

Oprócz samych rud, kilka innych substancji chemicznych jest często używanych do przetwarzania i rafinacji miedzi. Należą do nich kwas siarkowy, tlen, żelazo, krzemionka i różne związki organiczne, w zależności od stosowanego procesu.

Proces produkcyjny

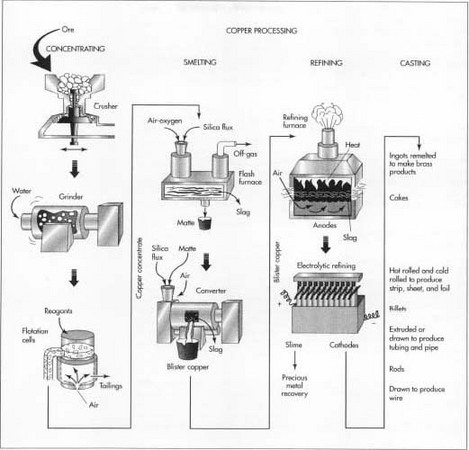

Proces ekstrakcji miedzi z rudy miedzi różni się w zależności od rodzaju rudy i pożądanej czystości produktu końcowego. Każdy proces składa się z kilku etapów, w których niepożądane materiały są fizycznie lub chemicznie usuwane, a stężenie miedzi jest stopniowo zwiększane. Niektóre z tych etapów są prowadzone na terenie samej kopalni, podczas gdy inne mogą być prowadzone w oddzielnych zakładach.

Oto etapy stosowane do przetwarzania rud siarczkowych powszechnie występujących w zachodnich Stanach Zjednoczonych.

Górnictwo

- 1 Większość rud siarczkowych jest pobierana z ogromnych kopalni odkrywkowych poprzez wiercenie i wysadzanie za pomocą materiałów wybuchowych. W tym typie górnictwa, materiał znajdujący się nad rudą, zwany nadkładem, jest najpierw usuwany, aby odsłonić zakopane złoże rudy. W ten sposób powstaje odkrywka, której szerokość może wynosić nawet milę lub więcej. Droga umożliwiająca dostęp dla sprzętu schodzi spiralnie w dół po wewnętrznych zboczach szybu.

- 2 Odsłonięta ruda jest zgarniana przez duże łopaty o dużej mocy, zdolne do załadunku 500-900 stóp sześciennych (15-25 metrów sześciennych) w pojedynczym ukąszeniu. Ruda jest ładowana na olbrzymie wywrotki, zwane wozidłami, i transportowana w górę i na zewnątrz wyrobiska.

Koncentracja

Ruda miedzi zwykle zawiera dużą ilość brudu, gliny i różnych minerałów nie będących nośnikami miedzi. Pierwszym krokiem jest usunięcie niektórych z tych odpadów. Proces ten nazywa się koncentracją i jest zwykle wykonywany metodą flotacji.

- 3 Ruda jest kruszona w serii kruszarek stożkowych. Kruszarka stożkowa składa się z wewnętrznego stożka mielącego, który obraca się na mimośrodowej osi pionowej wewnątrz nieruchomego stożka zewnętrznego. Gdy ruda jest podawana do górnej części kruszarki, jest przeciskana między dwoma stożkami i łamana na mniejsze kawałki.

- 4 Rozdrobniona ruda jest następnie mielona na jeszcze mniejsze kawałki przez serię młynów. Najpierw miesza się ją z wodą i umieszcza w młynie prętowym, który składa się z dużego cylindrycznego zbiornika wypełnionego licznymi krótkimi odcinkami prętów stalowych. Gdy cylinder obraca się wokół osi poziomej, stalowe pręty obracają się i rozdrabniają rudę na kawałki o średnicy ok. 3 mm (0,13 cala). Mieszanina rudy i wody jest dalej rozdrabniana w dwóch młynach kulowych, które są podobne do młynów prętowych, z tą różnicą, że zamiast prętów używane są stalowe kule. Zawiesina drobno zmielonej rudy, która wychodzi z ostatniego młyna kulowego, zawiera cząstki o średnicy około 0,01 cala (0,25 mm).

- 5 Zawiesina jest mieszana z różnymi odczynnikami chemicznymi, które pokrywają cząstki miedzi. Dodaje się również ciecz, zwaną spieniaczem. Jako spieniacze często stosuje się olejek sosnowy lub alkohol długołańcuchowy. Mieszanina ta jest pompowana do prostokątnych zbiorników, zwanych komórkami flotacyjnymi, gdzie powietrze jest wtłaczane do zawiesiny przez dno zbiorników. Odczynniki chemiczne sprawiają, że cząsteczki miedzi przylegają do pęcherzyków powietrza, gdy te unoszą się ku powierzchni. Spieniacz tworzy grubą warstwę pęcherzyków, która przelewa się przez zbiorniki i jest zbierana w korytach. Pęcherzyki skraplają się, a woda jest odsączana. Otrzymana mieszanina, zwana koncentratem miedzi, zawiera około 25-35% miedzi wraz z różnymi siarczkami miedzi i żelaza oraz mniejsze stężenia złota, srebra i innych materiałów. Pozostałe w zbiorniku materiały nazywane są skałą płonną lub odpadami. Są one przepompowywane do osadników i pozostawiane do wyschnięcia.

Wytapianie

Po fizycznym usunięciu materiałów odpadowych z rudy, pozostały koncentrat miedzi musi przejść kilka reakcji chemicznych w celu usunięcia żelaza i siarki. Proces ten nazywany jest wytapianiem i tradycyjnie obejmuje dwa piece, jak opisano poniżej. Niektóre nowoczesne zakłady wykorzystują jeden piec, który łączy obie operacje.

- 6 Koncentrat miedzi jest podawany do pieca wraz z materiałem krzemionkowym, zwanym topnikiem. Większość hut miedzi wykorzystuje wzbogacone w tlen piece zawiesinowe, w których wstępnie ogrzane, wzbogacone w tlen powietrze jest wtłaczane do pieca w celu spalania z olejem opałowym. Koncentrat miedzi i topnik topią się i gromadzą w dolnej części pieca. Duża część żelaza w koncentracie łączy się chemicznie z topnikiem tworząc żużel, który jest zgarniany z powierzchni roztopionego materiału. Duża część siarki w koncentracie łączy się z tlenem, tworząc dwutlenek siarki, który jest usuwany z pieca jako gaz i jest dalej przetwarzany w zakładzie kwasu do produkcji kwasu siarkowego. Pozostały stopiony materiał na dnie pieca nazywany jest kamieniem. Jest on mieszaniną siarczków miedzi i siarczków żelaza i zawiera około 60% wagowych miedzi.

- 7 Stopiony mat jest wyciągany z pieca i wlewany do drugiego pieca zwanego konwertorem. Dodaje się tam dodatkowy topnik krzemionkowy, a przez roztopiony materiał przedmuchuje się tlen. Reakcje chemiczne zachodzące w konwertorze są podobne do tych zachodzących w piecu zawiesinowym. Topnik krzemionkowy reaguje z pozostałym żelazem, tworząc żużel, a tlen reaguje z pozostałą siarką, tworząc dwutlenek siarki. Żużel może być wprowadzany z powrotem do pieca zawiesinowego, aby działał jako topnik, a ditlenek siarki jest przetwarzany przez instalację kwasową. Po usunięciu żużla, końcowy wtrysk tlenu usuwa wszystko poza śladową ilością siarki. Powstały stopiony materiał nazywany jest blisterem i zawiera około 99% wagowych miedzi.

Rafinacja

Nawet jeśli blister miedzi jest 99% czystej miedzi, nadal zawiera wystarczająco wysoki poziom siarki, tlenu i innych zanieczyszczeń, aby utrudnić dalszą rafinację. Aby usunąć lub dostosować poziom tych materiałów, miedź blister jest najpierw rafinowana ogniem, zanim zostanie wysłana do końcowego procesu elektrorafinacji.

- 8 Miedź blister jest podgrzewana w piecu rafinacyjnym, który jest podobny do konwertera opisanego powyżej. Powietrze jest wdmuchiwane do roztopionego blistra, aby utlenić niektóre zanieczyszczenia. Można dodać topnik węglanu sodu w celu usunięcia śladów arsenu i antymonu. Próbka stopionego materiału jest pobierana i doświadczony operator określa, kiedy zanieczyszczenia osiągnęły akceptowalny poziom. Stopiona miedź, której czystość wynosi około 99,5%, jest następnie wylewana do form w celu utworzenia dużych anod elektrycznych, które działają jako dodatnie zaciski w procesie elektrorafinacji.

- 9 Każda anoda miedziana jest umieszczana w indywidualnym zbiorniku lub celi, wykonanej z polimerobetonu. W jednym czasie może działać nawet 1250 zbiorników. Na przeciwległym końcu zbiornika umieszcza się arkusz miedzi, który działa jako katoda, czyli terminal ujemny. Zbiorniki są wypełnione kwaśnym roztworem siarczanu miedzi, który działa jak przewodnik elektryczny pomiędzy anodą i katodą. Kiedy przez każdy zbiornik przepływa prąd elektryczny, miedź jest usuwana z anody i odkłada się na katodzie. Większość pozostałych zanieczyszczeń wypada z roztworu siarczanu miedzi i tworzy szlam na dnie zbiornika. Po około 9-15 dniach prąd jest wyłączany i katody są usuwane. Katody ważą teraz około 300 funtów (136 kg) i mają 99,95-99,99% czystej miedzi.

- 10 Szlam, który zbiera się na dnie zbiornika, zawiera złoto, srebro, selen i tellur. Jest on zbierany i przetwarzany w celu odzyskania tych metali szlachetnych.

Odlewanie

- 11 Po rafinacji katody miedziane są topione i odlewane we wlewki, placki, kęsy lub pręty, w zależności od ostatecznego zastosowania. Wlewki są prostokątnymi lub trapezoidalnymi cegłami, które są przetapiane wraz z innymi metalami do produkcji wyrobów z mosiądzu i brązu. Placki to prostokątne płyty o grubości około 20 cm i długości do 8,5 metra. Są one walcowane do produkcji płyt miedzianych, taśm, arkuszy i produktów foliowych. Kęsy to cylindryczne kłody o średnicy około 8 cali (20 cm) i długości kilku stóp (metrów). Są one wytłaczane lub ciągnione do produkcji miedzianych rur i przewodów rurowych. Pręty mają okrągły przekrój poprzeczny o średnicy około 0,5 cala (1,3 cm). Zazwyczaj są one odlewane na bardzo długie odcinki, które są zwijane. Ten zwinięty materiał jest następnie dalej ciągnięty w dół, aby zrobić drut miedziany.

Kontrola jakości

Ponieważ zastosowania elektryczne wymagają bardzo niskiego poziomu zanieczyszczeń, miedź jest jednym z niewielu popularnych metali, które są rafinowane do prawie 100% czystości. Proces opisany powyżej został udowodniony w celu wytworzenia miedzi o bardzo wysokiej czystości. Aby zapewnić tę czystość, próbki są analizowane na różnych etapach w celu ustalenia, czy wymagana jest jakakolwiek korekta procesu.

Produkty uboczne/odpady

Odzyskiwanie kwasu siarkowego z procesu wytopu miedzi nie tylko zapewnia opłacalny produkt uboczny, ale również znacznie zmniejsza zanieczyszczenie powietrza spowodowane przez spaliny z pieca. Złoto, srebro i inne metale szlachetne są również ważnymi produktami ubocznymi.

Produkty odpadowe obejmują nadkład z operacji wydobywczych, odpady z operacji koncentrowania i żużel z operacji wytapiania. Odpady te mogą zawierać znaczne stężenia arsenu, ołowiu i innych substancji chemicznych, które stanowią potencjalne zagrożenie dla zdrowia w okolicy. W Stanach Zjednoczonych Agencja Ochrony Środowiska (EPA) reguluje kwestie składowania takich odpadów oraz rekultywacji terenu po zakończeniu operacji wydobywczych i przetwórczych. Sama objętość materiału – w niektórych przypadkach są to miliardy ton odpadów – sprawia, że jest to trudne zadanie, ale stwarza również potencjalnie korzystne możliwości odzyskiwania użytecznych materiałów zawartych w tych odpadach.

Przyszłość

Oczekuje się, że popyt na miedź pozostanie wysoki, szczególnie w przemyśle elektrycznym i elektronicznym. Obecne trendy w przetwórstwie miedzi zmierzają w kierunku metod i urządzeń, które zużywają mniej energii i produkują mniej zanieczyszczeń powietrza i odpadów stałych. W Stanach Zjednoczonych jest to trudne zadanie ze względu na rygorystyczne kontrole środowiskowe i bardzo niską koncentrację rud miedzi, które są dostępne. W niektórych przypadkach, koszty produkcji mogą znacznie wzrosnąć.

Jednym z zachęcających trendów jest zwiększone wykorzystanie miedzi pochodzącej z recyklingu. Obecnie ponad połowa miedzi produkowanej w Stanach Zjednoczonych pochodzi z miedzi z recyklingu. Pięćdziesiąt pięć procent miedzi z recyklingu pochodzi z operacji obróbki miedzi, takich jak formowanie śrub, a 45% pochodzi z odzysku zużytych produktów miedzianych, takich jak drut elektryczny i chłodnice samochodowe. Oczekuje się, że procent miedzi pochodzącej z recyklingu będzie rósł wraz ze wzrostem kosztów przetwarzania nowej miedzi.

Where to Learn More

Books

Brady, George S., Henry R. Clauser, and John A. Vaccari. Materials Handbook. McGraw-Hill, 1997.

Heiserman, David L. Exploring Chemical Elements and Their Compounds. TAB Books, 1992.

Hombostel, Caleb. Materiały budowlane. John Wiley and Sons, Inc, 1991.

Kroschwitz, Jacqueline I. and Mary Howe-Grant, ed. Encyklopedia technologii chemicznej. John Wiley and Sons, Inc, 1993.

Stwertka, Albert. A Guide to the Elements. Oxford University Press, 1996.

Periodicals

Baum, Dan and Margaret L. Knox. „Chcemy, aby ludzie, którzy mają problem z odpadami kopalnianymi, pomyśleli o Butte”. Smithsonian (listopad 1992): 46-52, 54-57.

Shimada, Izumi i John F. Merkel. „Copper-Alloy Metallurgy in Ancient Peru.” Scientific American (lipiec 1991): 80-86.

Inne

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html .

– Chris Cavette

.