- Naucz się terminów i procesów związanych z wyciąganiem skarbów z ognia pieca

- Co to jest odlewanie metali?

- Terminologia odlewnicza

- Forma odlewnicza

- Kopyta i ciąg

- Swing i taran

- Rdzenie form

- Tolerancja wymiarowa

- Wykończenie powierzchni

- Metalowe metody odlewania

- Formy wielokrotnego użytku

- Formy trwałe

- Półtrwałe formy

- Odlewanie w błocie

- Odlewanie odśrodkowe

- Odlewanie ciśnieniowe

- Odlewanie ciśnieniowe

- Odlewanie ciągłe

- Ekskluzywne formy

- Odlewanie z piasku

- Formowanie skorupek

- Odlewanie inwestorskie (lost-wax casting)

- Proces odlewania pełnej formy lub pianki

- Porównanie procesów odlewania

Naucz się terminów i procesów związanych z wyciąganiem skarbów z ognia pieca

Co to jest odlewanie metali?

Odlewanie metali jest procesem tworzenia obiektów poprzez wlewanie roztopionego metalu do pustej, ukształtowanej przestrzeni. Metal następnie stygnie i twardnieje do formy nadanej mu przez tę formę. Odlewanie jest często mniej kosztowny sposób produkcji kawałek w porównaniu z obróbką części z kawałka litego metalu. Istnieje wiele metod odlewania metali do wyboru. Jaki rodzaj odlewania jest najbardziej wydajny zależy od użytych metali, wielkości serii i złożoności odlewu.

Przed rozpoczęciem serii produkcyjnej, warto znać niektóre terminy i metody z podłogi odlewni.

- Skok do terminologii odlewniczej

- Skok do rodzajów odlewów metalowych

Terminologia odlewnicza

Forma odlewnicza

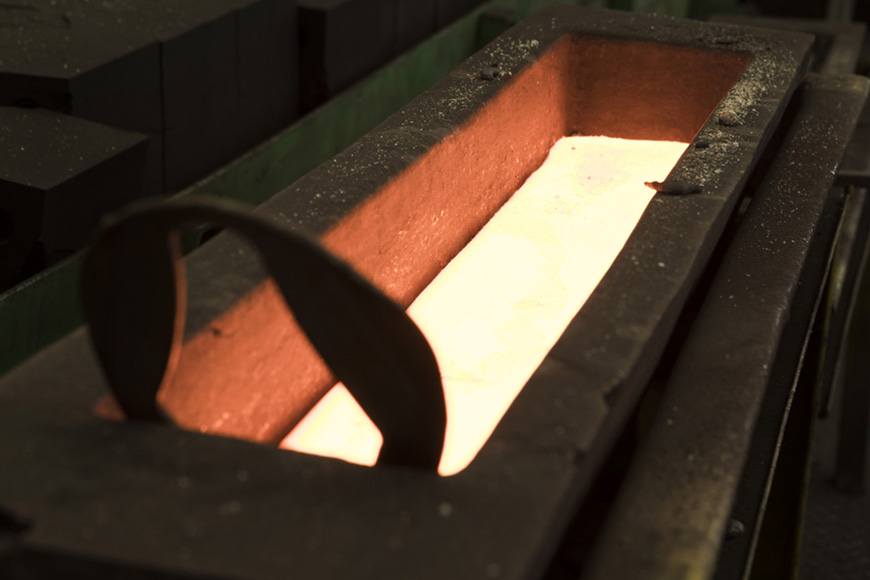

Forma to wgłębienie w materiale, które otrzymuje ciekły metal i wytwarza schłodzony obiekt w kształcie tego wgłębienia. Formy mogą być proste. Formy używane do tworzenia wlewków metalu są jak bochenki, z metalem po prostu wlewa się do środka i pozostawia do ostygnięcia. Większość form jest przeznaczona do bardziej złożonych kształtów i opiera się na wzorze. Wzór odciśnięty na dzielonej formie. Połowa wzoru jest odciskana na jednej stronie formy i połowa na drugiej, a następnie połówki są zaciśnięte razem przed wypełnieniem formy. Wykonując formę w dwóch częściach, wzór może być wycofany przed wypełnieniem. Formy te mogą być wykonane z poziomym podziałem

Kopyta i ciąg

W formowaniu poziomym, górna połowa formy jest nazywana kopytem, a dolna połowa jest nazywana ciągiem.

Swing i taran

W formowaniu pionowym, wiodąca połowa formy jest nazywana swingiem, a tylna połowa jest nazywana taranem.

Rdzenie form

Jeśli forma ma mieć wewnętrzne przestrzenie lub otwory, często wykonuje się rdzeń. Rdzenie te mają kształt przestrzeni wewnętrznej. Rdzenie są zazwyczaj utrzymywane w miejscu przez przedłużenie poza odlew i utrzymywane w miejscu przez odciski rdzenia, który zawiesza rdzeń jak most między dwoma bankami. Puste przestrzenie wokół rdzenia wypełnią się metalem, a rdzeń zostanie usunięty z ostatecznego odlewu, pozostawiając dziurę w miejscu, w którym kiedyś był. Jeśli rdzeń jest bardzo długi, może być podtrzymywany przez kapelusze, aby go podeprzeć. Są one zazwyczaj wykonane z tego samego metalu, co ostateczny odlew, ponieważ siedzą w przestrzeni, która zostanie zalana materiałem i stanie się częścią ostatecznego odlewu.

Tolerancja wymiarowa

Jednym z ważnych czynników przy wyborze metody odlewania jest tolerancja wymiarowa. Tolerancja wymiarowa to dopuszczalne odchylenie w wielkości produktu końcowego. Metal kurczy się podczas chłodzenia, a rodzaj odlewu wpływa na to, o ile. Jeśli produkt musi być precyzyjny, klient może chcieć metody odlewania, która produkuje odlewy zbliżone do siatki. Oznacza to, że produkt jest bardzo blisko do bycia odpowiedniej wielkości, gdy jest wstrząśnięty z formy.

Wykończenie powierzchni

Innym rozważaniem jest wykończenie powierzchni. Jak ziarnista, wyboista, lub szorstka może być powierzchnia odlewu? Co jest dopuszczalne dla żeliwnej patelni nie jest dopuszczalne dla obrączki ślubnej. Bardzo gładkie powierzchnie metalowe są zazwyczaj tworzone za pomocą obróbki mechanicznej, która jest dodatkowym kosztem: jeśli błyszczące i gładkie jest pożądanym wynikiem, wybór metody odlewania z drobniejszym wykończeniem może zmniejszyć koszty obróbki mechanicznej.

Metalowe metody odlewania

Odlewanie metali występuje w dwóch głównych kategoriach: procesy z formami wielokrotnego użytku i procesy z formami zużywalnymi.

- Formy wielokrotnego użytku:

-

- Formy trwałe

- Formy półtrwałe

- Odlewanie wgłębne

- Odlewanie odśrodkowe

- Odlewanie ciśnieniowe

- Odlewanie matrycowe

-

- Formy zużywalne:

-

- Odlewanie z piasku

- Odlewanie skorupy

- Odlewanie inwestycyjne (lost-wax)

- Pełna forma lub pianka

-

Formy wielokrotnego użytku lub trwałe tworzą wiele przedmiotów, podczas gdy formy zużywalne są niszczone przez proces odlewania. Chociaż z perspektywy laika może się wydawać, że formy wielokrotnego użytku muszą być bardziej opłacalne w przypadku dużej serii produkcyjnej, nie zawsze tak jest. Większość przedmiotów z żelaza i stali jest wykonywana w procesach odlewania zużywających się.

Niskotemperaturowe substancje formierskie (żywice, czekolada, wosk, itp.) prawie zawsze używają form wielokrotnego użytku. To, co odróżnia metalurgię, to wysokie temperatury. Są one bardzo obciążające dla formy. Dlatego nie jest zaskoczeniem, że stopy o niższej temperaturze topnienia, takie jak cynk, aluminium, magnez, cyna lub miedź są częściej te, które odnoszą sukces w procesach form wielokrotnego użytku.

Jednakże, w niektórych okolicznościach, nawet metale żelazne są wlewane do form wielokrotnego użytku. Złożoność projektu, wybór metalu oraz wymagania dotyczące tolerancji wymiarowej i wykończenia powierzchni wpływają na to, czy formy wielokrotnego użytku są odpowiednie.

Formy wielokrotnego użytku

Formy trwałe

Trwałe formy są zwykle wykonane z metalu – jednego, który ma wyższą temperaturę topnienia niż metal, którym są wypełnione. Płynny metal jest wylewany bez żadnego rodzaju zewnętrznego ciśnienia. Stałe rdzenie muszą być proste, aby można je było wycofać do ponownego użycia z gotowego odlewu.

Te formy są czasami używane w odlewnictwie żelaza, jak również ze stopami o niższej temperaturze. Stoły obrotowe, a nie linie montażowe, są najczęstszą przemysłową organizacją pracy. Poszczególne operacje, takie jak powlekanie formy, umieszczanie rdzeni, zamykanie formy, zalewanie, otwieranie formy i wyrzucanie odlewu, są wykonywane, gdy każda forma przechodzi przez kolejne stacje.

Formy są wstępnie podgrzewane przed wylaniem pierwszego odlewu, aby nie pękały z powodu różnicy temperatur.

Odlewy, które pochodzą z tej metody, nie mogą mieć ścianek tak cienkich jak w innych metodach wielokrotnego użytku, takich jak odlewanie kokilowe. Jednakże, odlewy są produkowane z „bliską tolerancją”, co oznacza, że rozmiar ostatecznego odlewu może być bardziej precyzyjnie przewidziany. Odlewy wykonane w ten sposób są gęste i drobnoziarniste. Mają gładsze wykończenie powierzchni i unikają kilku rodzajów defektów.

Ta forma formowania jest wystarczająco trwała, aby być używana z żelazem, ale nie jest to preferowany styl dla żółtych mosiądzów. Żółte mosiądze mają wysoką zawartość cynku i zanieczyszczają formę lub matrycę.

Półtrwałe formy

Jedyna zmiana w półtrwałym odlewaniu form polega na tym, że rdzenie używane w procesie odlewania mogą być zużywalnymi rdzeniami piaskowymi. W przypadku rdzeni piaskowych możliwe jest uzyskanie bardziej złożonych kształtów rdzeni, ponieważ nie muszą być one wydobywane w stanie nienaruszonym z gotowego odlewu. Jeśli otwór w odlewie jest pozostawiony w celu usunięcia rdzeni, mogą one być „wytrząsane” na stole wibracyjnym, aby spłynąć jak piasek w klepsydrze. Tolerancja, gęstość i zalety wyglądu stałych odlewów istnieją tylko w części odlanej z metalowej formy.

Odlewanie w błocie

Ten kolorowo nazwany styl odlewania tworzy puste odlewy bez konieczności stosowania rdzeni poprzez pokrycie wnętrza formy niewielką ilością metalu, tworząc metalową „skórę”. Istnieją różne sposoby podejścia do slush casting w zależności od tego jak szybko metal lub inny materiał zastyga. W jednej metodzie, założyciel może wlać niewielką ilość płynu do formy i obracać ją, aby pokryć wnętrze metalem. W innej, twórca może całkowicie wypełnić formę, a następnie wylać nadmiar materiału po określonym czasie chłodzenia. Cynk, aluminium i cyna są metalami, które są powszechnie odlewane z błota pośniegowego.

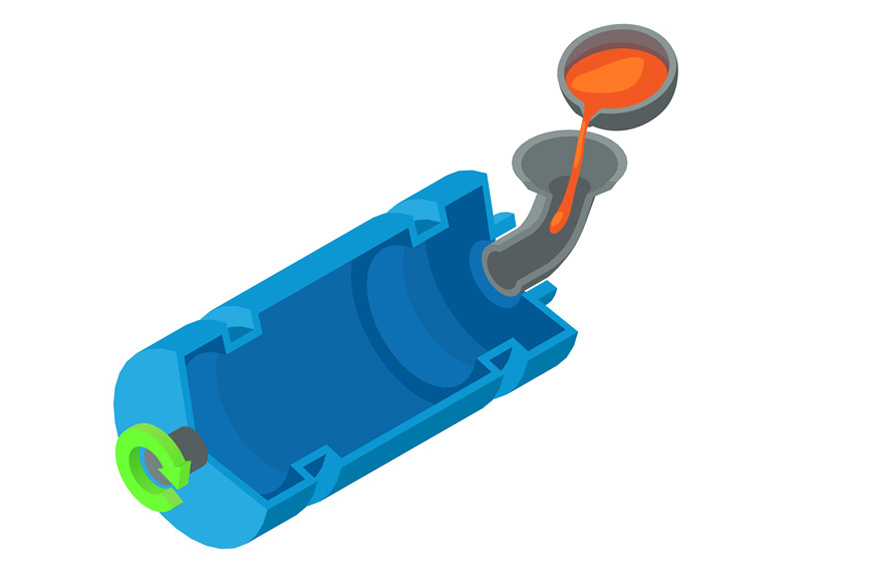

Odlewanie odśrodkowe

W prawdziwym odlewaniu odśrodkowym, chłodzona wodą forma jest obracana wokół osi centralnej z dużą prędkością, podczas gdy ciekły metal jest wprowadzany do środka. Siła odśrodkowa ciągnie ciekły metal wzdłuż powierzchni formy w równej warstwie. Aby ta metoda zadziałała, końcowy odlew musi mieć równą geometrię wokół osi obrotu. Ta forma odlewania jest zatem najlepszy dla tych form, które są z grubsza cylindryczne lub okrągłe, jak rury lub pierścienie.

Obiekty odlane w tej metodzie zazwyczaj mają bardzo niski wskaźnik wad. Zanieczyszczenia kończą się blisko otworu, lub wewnętrznej powierzchni, odlewu, i mogą być obrabiane maszynowo z dala. Większość rur lub armatury, które będą używane pod ciśnieniem, są odlewane odśrodkowo, ze względu na wytrzymałość ich bezszwowej struktury.

Niektóre małe odlewy metalowe, takie jak biżuteria, są wykonywane przy użyciu wirówki, która obraca całą formę wokół centralnego punktu, wyciągając metal z tygla, gdy wiruje. Odlewy te nie są prawdziwymi odlewami odśrodkowymi, lecz formą odlewania ciśnieniowego.

Odlewanie ciśnieniowe

Metody odlewania ciśnieniowego wykorzystują siły inne niż grawitacja do kontrolowania przepływu metalu do stałej formy. Powietrze lub gaz, próżnia, siły mechaniczne lub odśrodkowe są wykorzystywane w odlewaniu ciśnieniowym. Metody te pozwalają odlewniom precyzyjnie kontrolować tempo wypełniania formy: grawitacja zawsze działa z tą samą siłą, ale siły stworzone przez człowieka mogą być różne.

Odlewanie próżniowe wciąga metal do formy, gdy forma jest pozbawiona ciśnienia, a wytworzona próżnia wciąga ciekły metal ze zbiornika znajdującego się poniżej. Próżnia musi pozostać na podczas chłodzenia metalu, a więc ta metoda jest najczęściej używany do cienkościennych odlewów. Zapewnia ona doskonałe wykończenie powierzchni. Odlewy niskociśnieniowe odwrócić ten proces poprzez zwiększenie ciśnienia w piecu, gdzie ciekły metal siedzi, a nie tworząc próżnię w formie. Metal jest popychany przez piony do wnęki formy.

Wszystkie maszyny do odlewania ciśnieniowego (poniżej) również wykorzystują pewną formę ciśnienia, aby pomóc w tworzeniu odlewów.

Odlewanie ciśnieniowe

Maszyny do odlewania ciśnieniowego składają się z basenu trzymającego stopiony metal, metalowej formy lub matrycy na dwóch płytach oraz systemu wtryskowego, który rysuje materiał i zmusza go pod ciśnieniem do matrycy.

Proces odlewania ciśnieniowego rozpoczyna się od otwartej formy. Dysze spryskują formę środkiem smarnym, aby zapobiec przyklejaniu się części. Dwie połówki formy są następnie zamykane, a zamknięta forma jest wtryskiwana przy użyciu nosa ciśnieniowego. Nowy odlew ma chwilę na ostygnięcie przed otwarciem matrycy. Kołki wypychają nowy odlew z matrycy, a następnie proces zaczyna się od nowa.

Istnieją dwie formy wtrysku metalu w odlewaniu ciśnieniowym. Odlewanie z zimną komorą działa jak strzykawka: przed każdym odlewem komora wtryskowa musi być wypełniona stopionym metalem, a następnie tłok wpycha zawartość wtryskiwacza do matrycy. Odlewanie z gorącą komorą lub gęsią szyjką polega na zanurzeniu komory układu wtryskowego w stopionym metalu, przy czym kształt układu powoduje, że wtryskiwacz sam się napełnia. Odlewanie ciśnieniowe z gorącą komorą wpycha ten materiał do formy za pomocą tłoka lub ciśnienia powietrza.

Systemy z gęsią szyjką są bardziej podatne na korozję, ponieważ siedzą w kąpieli stopionego metalu. Z tego powodu, są one zazwyczaj używane z aluminium lub stopów aluminium i cynku, które mają niższą temperaturę topnienia. Tłokowy lub zimnokomorowy wtryskiwacz może być używany do wyższych temperatur potrzebnych do topienia mosiądzu i brązu, ponieważ wtryskiwacz nie jest stale wystawiony na działanie ciepła.

Odlewanie ciągłe

Nawet części metalowe, które uważamy za całkowicie obrobione, walcowane lub w inny sposób obrobione, często miały swój początek na podłodze odlewni. Ciągłe odlewanie tworzy kęsy, kęsy i płyty, które są różnymi rozmiarami prostych kształtów metalowych, poprzez wyciskanie ich przez stałą formę. Ten proces odlewania tworzy surowiec dla stali obrabianej.

Proces odlewania ciągłego rozpoczyna się wysoko nad podłogą fabryki. Roztopiony metal jest podawany do leja, który kontroluje tempo odlewania. Lejek wypełnia znajdującą się pod nim formę, która jest prostą formą, zwykle o długości 20-80 cali i ukształtowaną na swojej szerokości jak kwadrat, koło lub prostokąt. Ściany formy są chłodzone tak, że zewnętrzna część odlewu zamarza, gdy przez nią przechodzi. Gdy metal opuszcza formę, krzepnie, ale nadal jest giętki. Pozwala to maszynie do ciągłego odlewania na zginanie go tak, że gotowy produkt wychodzi poziomo. Seria kół prowadzi płytę do przenośnika taśmowego, podczas gdy natryski chłodzące zestalają powierzchnię. Gazowe dysze na poziomej powierzchni cięcia ciągłego kawałka metalu w zarządzaniu długości, więc mogą być podnoszone i stacked.

Ekskluzywne formy

Ekskluzywne metody formy są wyraźnymi zwycięzcami, jeśli chodzi o odlewanie metali żelaznych. Są one opłacalne, ponieważ nie muszą być wytrzymałe na wysokie temperatury.

Odlewanie z piasku

Odlewanie z piasku jest najczęstszą metodą stosowaną do odlewania metali. Jest to proces produkcyjny mający co najmniej trzy tysiące lat: pierwsze dowody odlewania w glinie pochodzą z Chin, z czasów dynastii Shang (ok. 1600 do 1046 p.n.e.).

Nic dziwnego, że proces ten jest nadal tak popularny: piasek jest tani, obfity, elastyczny i zdolny do wytrzymania wysokich temperatur.

Rdzenie utworzone z piasku są łatwe do usunięcia: można je wytrząsnąć za pomocą stołu wibracyjnego. Prowadnice i bramy, używane do kierowania metalu do wnęki formy, są wycinane ręcznie przez doświadczonego formierza lub są tworzone jako część wzoru.

Wykończenie powierzchni elementów odlewanych z piasku jest często szorstkie, a tolerancja wymiarów nie jest precyzyjna, więc odlewanie z piasku jest świetne do produkcji dużych, wytrzymałych elementów od ozdobnych ogrodzeń do żeliwnych patelni do części silników samochodowych.

Czytaj więcej o odlewaniu w piasku w naszym poprzednim artykule z tej serii.

Formowanie skorupek

Formowanie skorupek jest formą odlewania w piasku, która zapewnia bliższe tolerancje wymiarowe. Jest to bardzo podobne do formowania z piasku, tylko piasek jest mieszany z żywicą. Mieszanina piasku i żywicy są wylewane na każdej połowie gorącego metalu formowania wzoru. Ta mieszanina topi się i chłodzi w powłoce. Skorupy” formy są zebrane razem, i zazwyczaj wspierane przez kolbę pełną piasku. Z żywicy zapewniając dodatkowe wsparcie do powierzchni wewnętrznych, te powłoki tworzą bardzo precyzyjne formy.

Często, formowanie powłoki jest używany do produkcji rdzeni dla tradycyjnego odlewania piasku. Żywica daje rdzeniom piaskowym siłę, aby zachować kształt, nawet gdy są umieszczone nad pustką, która stanie się odlewem. Rdzenie te mogą być puste, utworzone w gorącej metalowej formie w procesie takim jak odlewanie w błocie pośniegowym. Dwie połówki formy rdzenia są zaciśnięte i ogrzewane, a następnie wypełnione piaskiem pokrytym żywicą. Forma piecze się do momentu, gdy ścianka skorupy jest wystarczająco gruba, aby utrzymać rozmiar rdzenia, a następnie nadmiar nieutwardzonego żywicznego piasku jest z powrotem wylewany. Kiedy dwie połówki formy są podzielone, odsłaniają mocny rdzeń, teraz gotowy do umieszczenia w formie do odlewania w piasku, tworząc przestrzeń w odlewie.

-

Odlewanie inwestorskie (lost-wax casting)

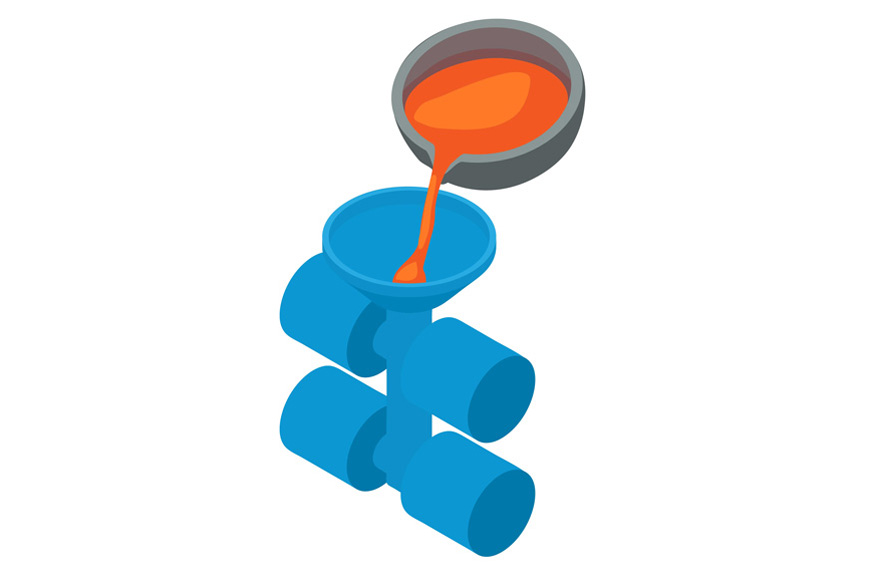

Odlewanie z piasku jest zdecydowanie najczęściej stosowaną formą odlewania metali, a jednak jest jeden aspekt odlewania z piasku, który czyni go nieodpowiednim dla niektórych projektów. Wzory odlewów piaskowych muszą być usunięte z formy, którą tworzą, co może oznaczać skomplikowaną konstrukcję wzoru. Wymagania dotyczące szkicu, rozmieszczenia linii podziału, wrót, pionów i rdzeni wymagają od twórcy wzoru starannego rozważenia potrzeb wzoru na każdym etapie procesu odlewania.

Projektant odlewu inwestycyjnego wykonuje dokładną metalową matrycę, do której odlewane są wzory z wosku lub tworzywa sztucznego. Wzory te są montowane na trzpieniu również wykonanym z tego materiału: pracownik odlewni używa palnika, aby stopić trzpień na tyle, aby przymocować do niego każdy wzór.

Ten zespół jest następnie używany do tworzenia powłoki, która będzie używana jako forma. Jest on natryskiwany, szczotkowany lub zanurzany w zawiesinie drobnoziarnistego, wysoce ogniotrwałego kruszywa oraz zastrzeżonego środka wiążącego składającego się głównie z krzemianu etylu. Mieszanina ta jest następnie pozostawiana do zastygnięcia. Wzór jest wielokrotnie pokrywany grubszymi zawiesinami, aż do wytworzenia powłoki z kruszywa wokół wzoru. Formy stoją do czasu zastygnięcia powłoki, po czym są podgrzewane w piecu w pozycji odwróconej, tak aby wosk wypłynął i został zebrany do ponownego użycia. Po usunięciu wosku formy są wypiekane we wstępnie rozgrzanym piecu. Formy mogą być następnie wspierane luźnym piaskiem i wylewane w dowolny konwencjonalny sposób.

Gdy odlewy ostygły, powłoka wokół odlewu inwestycyjnego jest łamana i strząsana przy użyciu stołu wibracyjnego.

Odlewanie inwestycyjne zapewnia doskonałe wykończenie powierzchni i wysoką dokładność wymiarową. Nie ma linii podziału, jak w przypadku odlewania piaskowego.

Proces odlewania pełnej formy lub pianki

Proces odlewania pełnej formy lub pianki jest połączeniem procesu odlewania piaskowego i inwestycyjnego. Stosowany jest wzór z polistyrenu spienionego. Rzeczywiście, spieniony wzór może być wykonany w całości z systemem wlewowym i biegowym, i może obejmować eliminację naddatku na przeciąg. Czasami wzór jest usuwany przed wypełnieniem, ale z niektórych pianek wzór może być pozostawiony na miejscu w formie do natychmiastowego odparowania, gdy gorący metal jest wlewany.

Ten proces jest idealny do odlewania serii jednego lub kilku kawałków, ale czasami odlewnie masowo produkować wzory pianki do tworzenia ilości produkcyjnych. Istnieje dodatkowy wydatek na sprzęt do tworzenia zniszczalnych wzorów piankowych, ale często ekonomia całego procesu odlewania może być korzystna, jeśli wzór jest bardzo złożony.

Porównanie procesów odlewania

Konsultacja z producentami jest pomocna w znalezieniu najbardziej opłacalnego sposobu na odlanie projektu. Ogólnie rzecz biorąc, metale żelazne będą odlewane przy użyciu form zużywalnych, podczas gdy metale nieżelazne mają szerszy zakres możliwości, ale są wyjątki nawet od tej prostej zasady.

Wejście w proces z jasnym zrozumieniem potrzeb projektu pomoże wybrać najlepszy proces odlewania. Czy projekt musi mieć precyzyjnie określony rozmiar? Jak cienkie muszą być ścianki? Jaki rozmiar i waga będzie odlew w końcu? Co z wykończeniem powierzchni? Znajomość z góry odpowiedzi na wszystkie te pytania pomoże wytrawnemu projektantowi zrozumieć i poprowadzić swój produkt przez proces odlewania, znajdując najlepszy i najtańszy proces do wykonania swojej pracy.

Previous Post: Prototypowanie

Proces odlewania metali

Next Post: Odlewanie w piasku

.