03 Jan Pepperidge Farm Tour

Pepperidge Farm continua a investir na mais recente robótica e outros sistemas de ponta para aumentar a eficiência, capacidade e flexibilidade de produção no seu navio de bandeira Denver, Pa.., fábrica.

Por Dan Malovany

Quando a fábrica de Denver, Pa., começou em 1991, o mais novo jogador da Pepperidge Farm na lista tinha todo o equipamento para ser uma operação all-star nos anos vindouros. Construída a 611.000 pés quadrados a um custo quase inaudito de 180 milhões de dólares, a fábrica de Denver estava há sete anos em construção e um início de tecnologia que incorporou as capacidades de fabricação mais completas e integradas ao computador (CIM) de seu tempo.

No entanto, como qualquer novato, as instalações de Denver precisavam de um pouco de tempero antes que pudessem realmente mostrar seu potencial. Os primeiros passos para o sucesso da grande liga envolveram o treinamento dos funcionários nos novos computadores e automação, e depois a criação de uma estrutura operacional que permitisse aos seus trabalhadores aproveitar essa tecnologia. Inicialmente, mais da metade dos funcionários vieram da velha padaria Downingtown, Pa., que Denver tinha substituído e localizada a 34 milhas abaixo da Pennsylvania Turnpike. Embora muitos desses funcionários tivessem uma experiência valiosa e prática na panificação, eles precisavam de quase tanto treinamento quanto muitos dos funcionários adicionais que a Pepperidge Farm acabou por contratar na rua quando a fábrica começou a ganhar vapor em meados dos anos 90.

Isso porque o equipamento de última geração de Denver fez dela uma das novas raças de padarias onde o desempenho é determinado menos pela experiência na panificação e mais pela compreensão dos controles programáveis e pela adesão aos controles estatísticos. Para melhorar o desempenho da fábrica ao longo dos anos, a equipe de Denver teve de conceber novos sistemas que não só elevaram a curva de aprendizado da força de trabalho, mas também exigiram um pensamento totalmente fora da caixa para melhorar a capacidade de produção, bem como a eficiência da linha.

Usando dados coletados dos controles estatísticos de processo da fábrica, as equipes de cada linha se reúnem semanalmente para analisar formas de reduzir perdas, aumentar a consistência da produção, minimizar mudanças, melhorar o rendimento, reduzir problemas de inicialização de novos produtos ou melhorar a segurança. Em alguns casos, essa reformulação do processo envolveu um ajuste aqui e ali, como determinar que a planicidade da banda no forno de Milão foi um fator crítico na produção consistente de biscoitos sanduíche ovalados. Em outros casos, esse repensar forçou a Pepperidge Farm a desafiar como tradicionalmente produz seus ícones mais vendidos, já que a empresa continuou a investir em novas tecnologias emergentes.

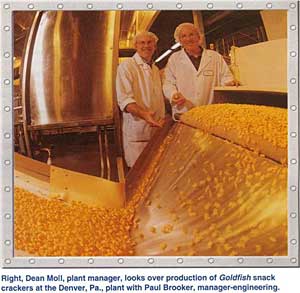

“Sabemos que à medida que a tecnologia muda, temos que mudar com a tecnologia”, observa Dean Moll, gerente da fábrica de Denver. “Quando esta fábrica foi construída, estávamos bem posicionados para os anos 90″. Todos os dias, estamos a garantir que estamos preparados para os anos 2000. Eu acho que estamos. Só nos últimos três anos, por exemplo, duplicámos a produção em duas linhas chave – Goldfish e Milano”

A fábrica de Denver é a visita em destaque na Conferência Técnica B&CMA deste ano. Hoje, a fábrica está dividida em duas áreas de operação – uma área de 351.000 pés quadrados para produção de biscoitos e 260.000 pés quadrados para produção de pão e rolo. No total, a fábrica tem 12 linhas, incluindo três linhas de panificação que produzem pães fatiados, pães e rolos franceses (linha de cordel). As nove linhas de biscoitos produzem bolachas Goldfish, bem como uma variedade de biscoitos premium, desde Soft Baked e Chocolate Collections até Milanos, Bruxelas e muito mais.

As melhorias na Linha 7 de Peixes Gol e na Linha 3 de Milão a que Moll se refere são exemplos clássicos de como a Pepperidge Farm transformou a fábrica de Denver de um marco de engenharia onde a tecnologia controlava as pessoas para uma instalação onde agora são pessoas acima da máquina.

Anteriormente, teria sido herético até mesmo considerar mexer no processo dos Peixes Gol. Hoje, no entanto, a fábrica utiliza equipamento de secagem por radiofrequência que duplicou a produção da linha. No passado, a Pepperidge Farm não conseguia aumentar drasticamente o rendimento do forno na linha Goldfish porque isso aumentaria significativamente a quantidade de umidade no produto final, o que afetaria a textura do cracker. Como o secador reduz a umidade do biscoito na metade, sem afetar a cor, tamanho ou outras características de cozimento, a planta é capaz de dobrar a capacidade de produção sem ter que colocar em um novo forno ou linha adicional de Goldfish. Também permitiu à Pepperidge produzir uma variedade de novas extensões de linha, como suas bolachas gigantes de peixe dourado, que tem níveis de umidade mais altos.

“Esse é um exemplo de tecnologia que não existia quando a planta foi construída”, observa Moll. No geral, ele acrescenta: “Não é uma questão do que faríamos de diferente se a fábrica fosse construída hoje”. É sobre como a tecnologia mudou, e como nós mudamos com ela”

Mais ainda, na linha Goldfish, Pepperidge Farm adicionou temperos, que são similares aos usados em plantas de navios de batatas, para seus biscoitos de sabor. Para atender ao crescente número de necessidades de marketing ao longo dos anos, a Team Goldfish projetou um labirinto de transportadores que levam das linhas a várias estações de embalagem de qualquer linha.

Pepperidge pode produzir um caleidoscópio de configurações de embalagem de peixes dourados que variam de sacos de 1 onça ou de 6 onças padrão a caixas de leite com sabor, food service de 31 onças ou club store de 38 onças.

Na linha Milano, a planta mudou a forma como deposita a massa. Anteriormente, a empresa tinha dois depositantes – um como backup se o outro precisasse de limpeza ou se avariasse. Ao diminuir a velocidade dos depositantes e sincronizá-los, os engenheiros aumentaram a produção em 50% sem adicionar outro equipamento, observa Paul Brooker, gerente de engenharia.

“Se um dos depositantes cair, ainda podemos rodar a linha com um depositante e dar início à produção a velocidades como as que corríamos antes”, diz Brooker. “Isso realmente nos dá flexibilidade”. Podemos usar os dois depositantes para maximizar a capacidade ou podemos usá-los como backup se algo correr mal. Estas são as pequenas coisas que nos fazem ultrapassar a barreira para melhorar os nossos rendimentos”

Com o aumento das velocidades dos depositantes, Denver em 1998 mudou para instalar um sistema robótico de segunda geração de sanduíche de biscoitos que escolhe e coloca biscoitos a uma taxa de 1.320 por minuto em comparação com os 880 por minuto do sistema mais antigo, que foi instalado inicialmente em 1988.

Os 12 braços robóticos do novo sistema podem pegar e colocar a uma velocidade de 120 por minuto, que é quase o dobro da velocidade do “velho” sistema robótico que tem 20 braços trabalhando a uma taxa de 60 a 75 por minuto. Brooker diz que o novo sistema é mais rápido porque, com quatro dispositivos servo, ele foi projetado para cargas leves a velocidades de ciclo mais rápidas enquanto o sistema antigo tinha sido projetado para cargas mais pesadas e velocidades de ciclo mais lentas para montagem de automóveis e outras máquinas pesadas.

Porque a robótica está se tornando mais sofisticada, mais adepta e cada vez mais acessível, o retorno do investimento tornou-se mais curto, diz Dave Watson, diretor de engenharia corporativa da Pepperidge, que foi o engenheiro líder e um dos principais arquitetos no início da fábrica de Denver há uma década.

Watson observa que o sistema robótico de primeira geração custou US$ 3,5 milhões, resultou em uma economia anual de US$ 1,1 milhão em mão-de-obra direta e custos de compensação dos trabalhadores e tem um retorno do investimento de 3,9 anos. Essa é uma taxa interna de retorno (TIR) de 20,2%. O novo sistema custou US$ 2,0 milhões, resultou em uma economia anual de US$ 1,3 milhão apenas em mão-de-obra direta e tem um retorno de caixa de 1,5 anos ou uma TIR de 41,3%, acrescenta Watson.

O aumento da capacidade levou a Pepperidge Farm a justificar ainda mais um investimento em um protótipo, sistema robótico de cupping de biscoitos que pega biscoitos individuais de um cinto móvel e os carrega com copos de papel em múltiplas orientações a uma taxa de 120 copos por minuto.

“Se você não tem essa robótica, você não poderia nem mesmo colocar pessoas suficientes na linha para acompanhar a velocidade da produção”, diz Brooker. “Até atingirmos estas velocidades e dedicarmos esta linha, não podíamos justificar os investimentos que fizemos nela”. Precisamos fazer isso a cada turno”, que atualmente é de 15 turnos por semana.

O sistema, que entrou em funcionamento apenas neste verão, conta com dois copos robóticos que cada um colhe e coloca 660 biscoitos – ou 100 sacos – por minuto. O sistema custou $3,2 milhões, proporcionará uma economia anual de $1,2 milhões apenas em mão-de-obra direta e tem um retorno de caixa de 3,26 anos ou uma TIR de 27,8%.

Automação de melhorias permitiram que as instalações de Denver construíssem uma temporada de carreira até estatísticas, com o número de caixas de produtos para toda a fábrica aumentando 26% para mais de 12 milhões este ano.

É quase 60% mais que os 7 milhões de caixas de produtos produzidos em 1997 e o triplo da quantidade produzida durante seu primeiro ano completo de operação em 1992.

Ao mesmo tempo, a fábrica reduziu seus resíduos em 50%, economizando milhões de dólares para a empresa. Não é, portanto, surpreendente saber que Denver ganhou o equivalente ao prêmio MVP quando a equipe recebeu o Prêmio Margaret Rudkin, nomeado em homenagem à fundadora da Pepperidge, pela fábrica do ano.

“Tivemos a sorte de começar como uma instalação premier, e investimos ao longo dos anos para mantê-la na vanguarda”, diz Moll, que observa que Denver recebeu a certificação ISO 9002 este ano. “Queremos mantê-la como uma instalação de ponta, mas só será uma vanguarda e o estado da arte se o nosso pessoal nos levar até lá”

O que tem impulsionado o crescimento da Pepperidge Farm nos últimos anos tem sido a mudança da empresa para uma estratégia de ícones, onde a empresa coloca a sua força de marketing por trás dos maiores e melhores produtos do seu portfólio, incluindo pães Goldfish, Milano e Swirl. Ao aumentar as vendas destes produtos, os volumes da linha crescem, o que melhora a eficiência da produção. Enquanto isso, parte do dinheiro economizado pelo aumento da eficiência está sendo canalizado para marketing e programas de R&D para criar novas embalagens, aumentar os orçamentos de publicidade ou lançar novos produtos, como a bem-sucedida estréia de Milanos com cobertura de chocolate que será produzida sazonalmente no final deste ano.

Produção normalmente funciona 24 horas por dia, cinco a sete dias por semana. A farinha a granel é armazenada em silos de 10, 120.000 lb. Dois silos de 120.000 lb. contêm açúcar. A farinha é transferida para silos de 20.000 libras para garantir uma escala precisa e tempos de ciclo mais rápidos. A planta tem tanques de 50.000 lb. para encurtar, xarope de milho, óleo de canola, óleo de mistura e um tanque de chocolate de 80.000 lb. Seis silos cheios manualmente contêm ingredientes menores, como farinha de centeio, amido e glúten de trigo. Os micro ingredientes são medidos à mão, depois colocados em carrinhos que seguram cada lote.

No nível do mezanino, a sala de controle do sistema CIM de Denver parece o Houston Control onde computadores supervisores centrais supervisionam uma rede de mais de 100 PC’s industriais ligados por linhas de fibra óptica. Cada linha tem o seu próprio computador de supervisão, assim como a manipulação e mistura de ingredientes. Pepperidge Farm substituiu seu PC/2 inicial IBM 386s por IBM 486s, que usam software e hardware geralmente disponíveis, não proprietários, o que torna a atualização mais acessível.

No nível do mezanino no lado do biscoito, cinco biscoitos de 1.300 lb. e dois biscoitos de 1.500 lb. controlam a formulação e o tempo de mistura. Todas vêm com sistemas de CO2 para controlar a temperatura da massa. Após a mistura, os lotes caem através de rampas de 20 pés, que são içadas através de ranhuras no chão, até o primeiro nível.

Em seis linhas de biscoitos, três produzem biscoitos com cobertura de fundo de chocolate ou biscoitos com cobertura de fundo de biscoito. Outras produzem biscoitos de massa macia, biscoitos curtos, pacotes de sortimento ou uma variedade de pedaços de chocolate e outros biscoitos cortados com fio. A linha 1 também produz aperitivos Goldfish Graham. Os tamanhos dos fornos variam de 150 a 300 pés nas linhas de biscoitos.

Talvez os mais exclusivos sejam as linhas Milano. Lá, após a maquiagem, os biscoitos viajam através de um forno de 150 pés para um túnel de resfriamento de 60 pés. Para garantir um resfriamento adequado, Pepperidge usou um dispositivo semelhante a um “mole” de forno para medir a temperatura do túnel, a velocidade do ar e outras variáveis. Após o mini-bottomer aplicar o revestimento laranja, menta ou chocolate, Milanos viajam para os sistemas robotizados de sanduíche. Milanos com duplo recheio de chocolate recebem outra cobertura por um segundo fundo antes de aplicar o sanduíche. Como eles têm o dobro do recheio, os Milanos duplos recheados de chocolate recebem um segundo resfriamento para garantir que o produto seja selado.

Próximo, os Milanos então correm em direção ao copo robótico a uma taxa de 1.320 por minuto. Usando um princípio de contra-fluxo, cinco biscoitos de cada vez entram no sistema frontal enquanto seis copos de cada vez são denegados por trás. Um olho fotográfico assegura que as taças foram negadas enquanto um segundo assegura que a bolacha está devidamente encimada. Se vir chocolate preto, como no recheio, e não baunilha branca, como na bolacha, o sistema assumirá que a bolacha não está ensanduichada. No geral, o sistema está programado para encher os copos. Se os biscoitos não forem recolhidos, eles são transportados até o final e reciclados posteriormente ou descartados.

Após o envase, os copos cheios são enrolados em torno de 180° para os recheios, que os colocam no saco, que são selados, então envasados e enviados para o depósito.

Na linha Goldfish, a massa recém misturada e levedada recebe uma fermentação prolongada antes de ser despejada do nível do mezanino para o primeiro andar, onde é laminada, cortada e cozida. Após passar pelo secador de radiofreqüência, que reduz a umidade do produto pela metade até o nível adequado, o Peixe dourado passa por um temperador e um novo acumulador de maior tamanho, que foi instalado quando a capacidade da linha foi duplicada.

Do acumulador, a cabeça do Peixe dourado entra em baldes transportadores para um dos muitos escaladores, que colocam o peso exato do produto na embalagem abaixo. Após a selagem, os sacos cheios de peixe dourado viajam em fila única para os empacotadores.

Na linha, sofisticados sensores monitoram meticulosamente a cor, umidade, altura e a quantidade de óleo ou sal. O pessoal de GQ rotineiramente recolhe amostras da linha para pontuação e testes.

No vasto armazém, os funcionários decompõem o produto fora dos transportadores por depósito. Todos os dias, cerca de 40 reboques de tractores são enchidos em Denver, cujos serviços de operação de biscoitos servem 120 armazéns em meados do Atlântico e Nova Inglaterra. Tipicamente, o armazém tem uma semana de inventário de biscoitos e bolachas.

Agelar as mudanças são duas áreas que a empresa está procurando melhorar no lado dos biscoitos. Anteriormente, Denver conduzia as trocas após cada turno de 8 horas. Agora a fábrica está fazendo-as no meio do turno “para reduzir nosso estoque quase nada”, diz Moll.

“Estamos aprendendo do lado da padaria como mudar na mosca”, explica Moll. “Nosso objetivo é levar esse processo de pensamento para o lado dos biscoitos”, diz Moll.

O desenvolvimento de novos produtos é outra área onde a Pepperidge Farm e sua fábrica de Denver estão se esforçando para racionalizar. Anteriormente, normalmente levava 4-6 meses para introduzir um novo produto. Sob um novo programa chamado “Project Lightening”, a empresa quer passar do conceito de idéia para a produção em dois meses.

Tantos desafios para reduzir custos, melhorar a qualidade, melhorar o rendimento e aumentar a segurança, juntamente com as 20 normas rigorosas da certificação ISO 9002, levaram a Moll a reorganizar a estrutura de gestão na fábrica. Hoje, para supervisionar a produção, Denver tem três gerentes de produto – um para padaria, biscoito e cracker – reportando ao gerente de operações, William Livingstone. Para supervisionar a entrada e saída de ingredientes, os gerentes de planejamento, recebimento, armazenagem e expedição se reportam ao gerente da cadeia de suprimentos Stephen Lieb.

“Parte do motivo das mudanças sistemáticas que fizemos deve-se ao crescimento da empresa ao longo dos anos”, diz Moll. “E como tivemos que trazer novas pessoas, precisamos de um sistema forte para produzir consistentemente produtos que estejam à altura dos padrões da nossa empresa”

Asked o que ele faria de diferente se tivesse a oportunidade de reconstruir as instalações de Denver novamente a partir do zero, Moll responde: “Não acho que seja um caso do que teríamos feito de diferente. Nós fizemos um bom trabalho. É uma planta maravilhosa”. O nosso encargo é – à medida que a tecnologia muda – melhorar o que temos aqui e torná-la melhor”

Com tal mandato, é seguro dizer, para a Pepperidge Farm “nunca há um dia comum” em Denver, Pa.