03 Jan Pepperidge Farm Tour

Blijft leider

Pepperidge Farm blijft investeren in de nieuwste robotica en andere geavanceerde systemen om de productie-efficiëntie, capaciteit en flexibiliteit in zijn vlaggenschip Denver, Pa.,

Door Dan Malovany

Toen de fabriek in Denver, Pa., in 1991 van start ging, beschikte de nieuwste Pepperidge Farm-speler over alle apparatuur om nog jaren een all-star te zijn. De fabriek in Denver werd gebouwd voor een bijna ongehoorde prijs van $180 miljoen en was zeven jaar in de maak. Het was een technologisch hoogstandje met de meest uitgebreide, computergeïntegreerde productiemogelijkheden (CIM) van die tijd.

Maar zoals elke nieuweling had ook de fabriek in Denver wat tijd nodig voordat ze echt haar potentieel kon tonen. De eerste stappen op weg naar succes op het hoogste niveau waren het opleiden van de werknemers in de nieuwe computers en automatisering, en vervolgens het opzetten van een operationele structuur die de werknemers in staat stelde die technologie te benutten. Aanvankelijk kwam meer dan de helft van de werknemers van de verouderde bakkerij in Downingtown, Pa., die Denver had vervangen en die 34 mijl verderop aan de Pennsylvania Turnpike lag. Hoewel veel van deze werknemers over waardevolle praktijkervaring beschikten, hadden ze bijna net zoveel training nodig als veel van de extra werknemers die Pepperidge Farm uiteindelijk van de straat aannam toen de fabriek halverwege de jaren 90 op stoom kwam.

Dat komt omdat Denver met zijn ultramoderne apparatuur tot de nieuwe lichting bakkerijen behoort waar de prestaties minder worden bepaald door bakervaring en meer door inzicht in programmeerbare besturingen en het volgen van statistische controles. Om de prestaties van de fabriek in de loop der jaren te verbeteren, heeft het Denver-team nieuwe systemen moeten bedenken die niet alleen de leercurve van het personeel hebben verhoogd, maar ook totaal out of the box moesten denken om de productiecapaciteit en de lijnefficiëntie te verbeteren.

Met behulp van gegevens die zijn verzameld uit de statistische procescontroles van de fabriek, komen teams op elke lijn wekelijks bijeen om manieren te analyseren om verliezen te verminderen, de productieconsistentie te verhogen, omschakelingen te minimaliseren, de doorvoer te verbeteren, problemen met het opstarten van nieuwe producten te verminderen of de veiligheid te verbeteren. In sommige gevallen ging het bij het heroverwegen van het proces om een kleine aanpassing hier en daar, zoals de vaststelling dat de vlakheid van de band op de Milano-oven een kritieke factor was bij het produceren van consistent ovale sandwichkoekjes. In andere gevallen heeft Pepperidge Farm de traditionele productie van zijn best verkopende iconen ter discussie moeten stellen omdat het bedrijf is blijven investeren in nieuwe, opkomende technologie.

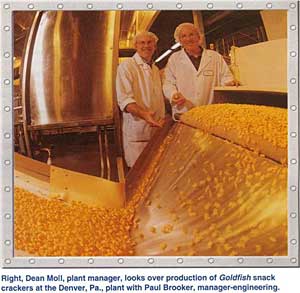

“We weten dat als de technologie verandert, wij mee moeten veranderen met de technologie,” merkt Dean Moll op, de fabrieksmanager van Denver. “Toen deze fabriek werd gebouwd, waren we goed gepositioneerd voor de jaren 90. Elke dag zorgen we ervoor dat we voorbereid zijn op de 2000’s. Ik denk dat we dat zijn. Alleen al in de laatste drie jaar hebben we bijvoorbeeld de doorvoer op twee belangrijke lijnen verdubbeld – Goldfish en Milano.”

De fabriek in Denver is dit jaar het onderwerp van een rondleiding op de B&CMA Technical Conference. Vandaag de dag is de fabriek verdeeld in twee werkgebieden – een 351.000 m² groot gebied voor koekjesproductie en 260.000 m² voor brood- en broodjesproductie. In totaal beschikt de fabriek over 12 lijnen, waaronder drie bakkerijlijnen voor de productie van gesneden brood, stokbrood en broodjes. De negen koekjeslijnen produceren Goldfish-crackers en een verscheidenheid aan premium koekjes, variërend van Soft Baked en Chocolate Collections tot Milanos, Brussels en meer.

De verbeteringen aan Goldfish-lijn 7 en Milano-lijn 3 waarnaar Moll verwijst, zijn klassieke voorbeelden van de manier waarop Pepperidge Farm de fabriek in Denver heeft getransformeerd van een technische mijlpaal waar technologie de mensen controleerde tot een faciliteit waar het nu mensen boven machines zijn.

Vroeger zou het ketters zijn geweest om zelfs maar te overwegen om aan het Goldfish-proces te sleutelen. Tegenwoordig gebruikt de fabriek echter radiofrequentiedroogapparatuur die de verwerkingscapaciteit van de lijn heeft verdubbeld. In het verleden kon Pepperidge Farm de verwerkingscapaciteit van de oven op de Goldfish-lijn niet drastisch verhogen omdat het eindproduct dan aanzienlijk vochtiger zou worden, wat de textuur van de cracker zou aantasten. Omdat de droger de vochtigheid van de snackcracker halveert, zonder de kleur, de grootte of andere bakkenmerken te beïnvloeden, kan de fabriek de productiecapaciteit verdubbelen zonder een nieuwe oven of extra Goldfish-lijn te moeten installeren. Het heeft Pepperidge ook in staat gesteld om een verscheidenheid aan nieuwe lijnuitbreidingen te produceren, zoals de reuze Goldfish crackers, die een hoger vochtgehalte hebben.

“Dat is een voorbeeld van technologie die er niet was toen de fabriek werd gebouwd,” merkt Moll op. In het algemeen, voegt hij eraan toe, “is het geen kwestie van wat we anders zouden doen als de fabriek vandaag zou zijn gebouwd. Het gaat erom hoe de technologie is veranderd, en hoe wij mee zijn veranderd.”

Meer, op de Goldfish lijn, heeft Pepperidge Farm seasoners toegevoegd, die vergelijkbaar zijn met die gebruikt worden in aardappelschip fabrieken, voor zijn smaak-geblazen snack crackers. Om te voldoen aan het ontluikende aantal marketingbehoeften door de jaren heen, ontwierp Team Goldfish een doolhof van transportbanden die van lijnen naar meerdere verpakkingsstations leiden vanaf elke lijn.

Pepperidge kan een caleidoscoop van Goldfish-verpakkingsconfiguraties produceren, variërend van 1-oz. single serve of standaard 6-oz. zakjes tot gearomatiseerde melkpakken, 31-oz. foodservice of 38-oz. club store size.

Op de Milano-lijn heeft de fabriek de manier veranderd waarop het beslag wordt gestort. Voorheen had het bedrijf twee doseermachines – een als een back-up als de andere moest worden gereinigd of als het kapot ging. Door de snelheid van de doseermachines te vertragen en ze te synchroniseren, hebben de ingenieurs de doorvoer met 50% verhoogd zonder een ander apparaat toe te voegen, merkt Paul Brooker op, manager van engineering.

“Als een van de doseermachines uitvalt, kunnen we de lijn nog steeds met één doseermachine laten draaien en de productie opvoeren tot snelheden zoals we voorheen deden,” zegt Brooker. “Het geeft ons echt flexibiliteit. We kunnen de twee doseermachines gebruiken om de capaciteit te maximaliseren of we kunnen ze gebruiken als back-up als er iets misgaat. Dit zijn de kleine dingen die je over de bult krijgen om je opbrengsten te verbeteren.”

Met de verhoogde depositor snelheden, Denver in 1998 overgegaan tot het installeren van een snellere, tweede generatie robot cookie sandwiching systeem dat picks en plaatst cookies met een snelheid van 1.320 per minuut in vergelijking met 880 per minuut op het oudere systeem, dat oorspronkelijk werd geïnstalleerd in 1988.

De 12 robotarmen van het nieuwe systeem kunnen 120 koekjes per minuut oppakken en plaatsen, wat bijna het dubbele is van de snelheid van het “oude” robotsysteem dat 20 armen heeft die werken met een snelheid van 60 tot 75 per minuut. Brooker zegt dat het nieuwe systeem sneller is omdat het, met vier servo-apparaten, is ontworpen voor lichte ladingen met hogere cyclussnelheden, terwijl het oudere systeem was ontworpen voor zwaardere ladingen en langzamere cyclussnelheden voor de assemblage van auto’s en andere zware machines.

Omdat robotica steeds geavanceerder, vaardiger en betaalbaarder wordt, is de terugverdientijd korter geworden, zegt Dave Watson, directeur corporate engineering van Pepperidge, die de hoofdingenieur en een van de belangrijkste architecten was bij het opstarten van de fabriek in Denver tien jaar geleden.

Watson merkt op dat het robotsysteem van de eerste generatie 3,5 miljoen dollar kostte, resulteerde in een jaarlijkse besparing van 1,1 miljoen dollar aan directe arbeids- en werknemerscompensatiekosten en een terugverdientijd van 3,9 jaar heeft. Dat is een interne rentabiliteit (IRR) van 20,2%. Het nieuwe systeem kostte $2,0 miljoen, resulteerde in een jaarlijkse besparing van $1,3 miljoen aan alleen directe arbeidskosten en heeft een terugverdientijd van 1,5 jaar of een IRR van 41,3%, voegt Watson toe.

De verhoogde capaciteit heeft Pepperidge Farm ertoe aangezet om een investering in een prototype, gerobotiseerd cookie cupping-systeem verder te rechtvaardigen dat individuele koekjes van een bewegende band plukt en ze laadt met papieren bekers in meerdere oriëntaties met een snelheid van 120 bekers per minuut.

“Als je deze robotica niet hebt, zou je niet eens genoeg mensen op de lijn kunnen zetten om de productiesnelheid bij te houden,” zegt Brooker. “Totdat we deze snelheden bereikten en deze lijn hadden toegewezen, konden we de investeringen die we erin hebben gedaan niet rechtvaardigen. We moeten dit elke shift laten draaien,” wat momenteel 15 shifts per week is.

Het systeem, dat net deze zomer operationeel werd, heeft twee robot cuppers die elk 660 koekjes – of 100 zakken – per minuut pakken en plaatsen. Het systeem kostte $ 3,2 miljoen, zal een jaarlijkse besparing van $ 1,2 miljoen opleveren in alleen directe arbeid en heeft een contante terugverdientijd van 3,26 jaar of een IRR van 27,8%.

Automatische verbeteringen hebben de faciliteit in Denver in staat gesteld een carrière-seizoen samen te stellen voor zover het statistieken betreft, waarbij het aantal kisten met producten voor de gehele fabriek dit jaar met 26% is gestegen tot meer dan 12 miljoen.

Dat is bijna 60% meer dan de 7 miljoen kisten product die in 1997 werden geproduceerd en het drievoudige van de hoeveelheid die werd geproduceerd tijdens het eerste volledige werkingsjaar in 1992.

Tegzelfdertijd heeft de fabriek haar afval met 50% verminderd, waardoor het bedrijf miljoenen dollars bespaarde. Het is dan ook niet verwonderlijk dat Denver het equivalent van de MVP award won toen het team de Margaret Rudkin Award, genoemd naar de oprichtster van Pepperidge, voor fabriek van het jaar ontving.

“We hadden het geluk te kunnen starten als een eersteklas faciliteit, en we hebben door de jaren heen geïnvesteerd om het op het scherpst van de snede te houden,” zegt Moll, die opmerkt dat Denver dit jaar ISO 9002 certificering ontving. “We willen het een toonaangevende faciliteit houden, maar het zal alleen toonaangevend en state of the art zijn als onze mensen ons daar naartoe brengen.”

Wat de groei van Pepperidge Farm de afgelopen jaren heeft gestimuleerd, is de omschakeling van het bedrijf naar een icoonstrategie, waarbij het bedrijf zijn marketingspier zet achter de grootste en beste producten in zijn portfolio, waaronder Goldfish, Milano en Swirl-broden. Door de verkoop van deze producten te verhogen, nemen de volumes toe, wat de productie-efficiëntie verbetert. Ondertussen wordt een deel van het geld dat door de verhoogde efficiëntie wordt bespaard, gesluisd naar marketing- en O&O-programma’s om nieuwe verpakkingen te creëren, reclamebudgetten te verhogen of nieuwe producten uit te rollen, zoals het succesvolle debuut van Milanos met chocolade-aroma die later dit jaar seizoensgebonden zullen worden geproduceerd.

De productie draait gewoonlijk 24 uur per dag, vijf tot zeven dagen per week. Bulk meel wordt opgeslagen in 10, 120.000 pond silo’s. Twee silo’s van 120.000 pond bevatten suiker. Het meel wordt overgeladen in bakken van 20.000 pond om een nauwkeurige schaalverdeling en snellere cyclustijden te garanderen. De fabriek heeft tanks van 50.000 pond voor shortening, maïssiroop, canola-olie, gemengde olie en een chocoladetank van 80.000 pond. Zes handmatig gevulde bakken bevatten kleine ingrediënten, zoals roggemeel, zetmeel en tarwegluten. Micro-ingrediënten worden met de hand afgemeten en dan in karren geplaatst die elk een partij bevatten.

Op de tussenverdieping lijkt de controlekamer voor Denvers CIM-systeem op Houston Control, waar centrale supervisiecomputers toezicht houden op een netwerk van meer dan 100 industrieel geharde PC’s die via glasvezelkabels met elkaar zijn verbonden. Elke lijn heeft zijn eigen supervisiecomputer, net als de verwerking en het mengen van de ingrediënten. Pepperidge Farm heeft de oorspronkelijke IBM 386s PC/2s vervangen door IBM 486s, die algemeen verkrijgbare software en hardware gebruiken, geen merkgebonden, wat upgraden betaalbaarder maakt.

Op de mezzanine aan de koekjeskant regelen vijf koekjes- en twee crackermengers van elk 1.300 pond de formulering en de mengtijd. Ze zijn allemaal uitgerust met CO2-systemen om de deegtemperatuur te regelen. Na het mengen, vallen de partijen door 20-ft. goten, die door gleuven op de vloer worden gehesen, naar het eerste niveau.

Op zes koekjeslijnen, drie produceren chocolade bodem-gecoate of geënrobeerd koekjes. Andere produceren zachtgebakken, zandkoekjes, assortimentsverpakkingen of een verscheidenheid aan chocolate chip en andere wirecut cookies. Lijn 1 produceert ook Goldfish Graham-snacks. Ovenafmetingen variëren van 150 tot 300 ft. op de koekjeslijnen.

Het meest uniek zijn misschien wel de Milano-lijnen. Daar gaan de koekjes, na te zijn opgemaakt, door een oven van 150 ft. naar een koeltunnel van 60 ft. Om de juiste koeling te garanderen, gebruikt Pepperidge een apparaat dat lijkt op een oven “mol” om de temperatuur van de tunnel, de luchtsnelheid en andere variabelen te meten. Nadat de mini-bottomaker een sinaasappel-, munt- of chocoladelaagje heeft aangebracht, gaan de Milanos naar de robot sandwiching systemen. Dubbele, met chocolade gevulde Milanos krijgen nog een coating door een tweede bottelaar voordat ze worden gesandwicht. Omdat ze tweemaal gevuld zijn, worden de dubbele, met chocolade gevulde Milanezen een tweede keer gekoeld om te verzekeren dat het product verzegeld is.

Daarna racen de Milanezen naar de robot cupper met een snelheid van 1.320 per minuut. Met behulp van een tegenstroom principe, vijf koekjes per keer gaan in het voorste systeem, terwijl zes kopjes per keer worden ontnest van de achterkant. Eén fotocel controleert of de bakjes ontkoekt zijn, terwijl een tweede controleert of het koekje de juiste topping heeft. Als het systeem pure chocolade ziet, zoals in de vulling, en geen witte vanille, zoals in het koekje, gaat het systeem ervan uit dat het koekje niet gesandwicht is. In het algemeen is het systeem geprogrammeerd om de kopjes te vullen. Als de koekjes niet worden opgepakt, worden ze naar het einde getransporteerd en later gerecycled of weggegooid.

Na het vullen gaan de gevulde bekers in een lus van 180° naar de vullers, die ze in de zak plaatsen, die wordt verzegeld, dan in een omhulsel wordt gedaan en naar het magazijn wordt verzonden.

Op de Goldfish-lijn ondergaat het vers gemengde, met gist bereide deeg een langdurige gisting voordat het van de tussenverdieping naar de eerste verdieping wordt gedumpt, waar het wordt gelamineerd, gestanst en gebakken. Nadat ze door de radiofrequentiedroger zijn gegaan, die het vochtgehalte van het product tot de helft vermindert, gaan de goudvissen door een kruidenmachine en een nieuwe accumulator van grotere afmetingen, die werd geïnstalleerd toen de capaciteit van de lijn werd verdubbeld.

Van de accumulator gaan de goudvissen in emmertransportbanden naar een van de vele scalers, die het exacte gewicht van het product in de verpakking beneden plaatsen. Na het sealen, gaan de gevulde zakken goudvis in één rij naar de verpakkers.

Op de lijn, controleren geavanceerde sensoren nauwgezet kleur, vochtigheid, hoogte en de hoeveelheid olie of zout. QA personeel neemt routinematig monsters van de lijn voor het scoren en testen.

In het enorme magazijn, breken werknemers het product af van transportbanden per depot. Elke dag worden ongeveer 40 aanhangwagens gevuld in Denver, waar de koekjesfabriek 120 depots in het Midden-Atlantische gebied en New England bedient. Het magazijn bevat gewoonlijk een week voorraad koekjes en crackers.

Stroomlijning van omschakelingen zijn twee gebieden die de onderneming aan de koekjeskant wil verbeteren. Voorheen voerde Denver de omschakelingen na elke 8-uurs dienst uit. Nu maakt de fabriek ze in het midden van de dienst “om onze inventaris te verkleinen tot bijna niets,” zegt Moll.

“We leren van de bakkerij kant hoe te veranderen op de vlieg,” legt Moll uit. “Ons doel is om dat denkproces over te brengen naar de koekjeskant.”

Nieuwe productontwikkeling is een ander gebied waar Pepperidge Farm en zijn fabriek in Denver ernaar streven om te stroomlijnen. Voorheen duurde het normaal 4 tot 6 maanden om een nieuw product te introduceren. In een nieuw programma, “Project Lightening” genaamd, wil het bedrijf in twee maanden van idee tot productie komen.

Dergelijke uitdagingen om de kosten te verlagen, de kwaliteit te verbeteren, de doorvoer te verbeteren en de veiligheid te verhogen, samen met de 20 strenge normen van de ISO 9002 certificering, hebben Moll ertoe aangezet de managementstructuur in de fabriek te reorganiseren. Tegenwoordig heeft Denver drie productmanagers voor de productie – één voor bakkerijproducten, koekjes en crackers – die rapporteren aan de operations manager William Livingstone. Voor het toezicht op inkomende ingrediënten en uitgaande producten, planning, ontvangst, opslag en verzending managers rapporteren aan supply chain manager Stephen Lieb.

“Een deel van de reden voor systematische veranderingen die we hebben gemaakt is te wijten aan de groei van het bedrijf door de jaren heen,” zegt Moll. “En omdat we nieuwe mensen moesten binnenhalen, hebben we een sterk systeem nodig om consistent producten te produceren die voldoen aan de normen van ons bedrijf.”

Op de vraag wat hij anders zou doen als hij de kans had om de Denver-faciliteit vanaf nul opnieuw op te bouwen, antwoordt Moll: “Ik denk niet dat het een geval is van wat we anders zouden hebben gedaan. We hebben goed werk verricht. Het is een prachtige fabriek. Het is onze taak – naarmate de technologie verandert – om te verbeteren wat we hier hebben en het beter te maken.”

Met zo’n mandaat kun je gerust zeggen dat er voor Pepperidge Farm “nooit een gewone dag” is in Denver, Pa.