Achtergrond

Koper is een van de chemische basiselementen. In zijn bijna zuivere vorm is koper een roodachtig-oranje metaal dat bekend staat om zijn hoge thermische en elektrische geleidbaarheid. Het wordt algemeen gebruikt voor de vervaardiging van een grote verscheidenheid van producten, met inbegrip van elektrische draad, kookpotten en pannen, buizen en pijpen, autoradiatoren, en vele anderen. Koper wordt ook gebruikt als pigment en conserveringsmiddel voor papier, verf, textiel en hout. Het wordt gecombineerd met zink om messing te produceren en met tin om brons te produceren.

Koper werd reeds 10.000 jaar geleden voor het eerst gebruikt. Een koperen hanger van ongeveer 8700 v. Chr. werd gevonden in wat nu Noord-Irak is. Er zijn bewijzen dat rond 6400 v. Chr. koper werd gesmolten en gegoten in voorwerpen in het gebied dat nu bekend staat als Turkije. Tegen 4500 v. Chr. werd deze technologie ook in Egypte toegepast. Het meeste koper dat vóór 4000 v. Chr. werd gebruikt, was afkomstig van de toevallige ontdekking van geïsoleerde ontsluitingen van inheems koper of van meteorieten die op de aarde waren ingeslagen. De eerste vermelding van de systematische winning van kopererts dateert van ongeveer 3800 v. Chr. wanneer een Egyptische verwijzing mijnbouwactiviteiten beschrijft op het Sinaï-schiereiland.

In ongeveer 3000 v. Chr. werden grote voorraden kopererts gevonden op het eiland Cyprus in de Middellandse Zee. Toen de Romeinen Cyprus veroverden, gaven zij het metaal de Latijnse naam aes cyprium, die vaak werd afgekort tot cyprium. Later werd dit verbasterd tot cuprum, waarvan het Engelse woord copper en het chemische symbool Cu zijn afgeleid.

In Zuid-Amerika werden langs de noordkust van Peru reeds vanaf 500 v. Chr. koperen voorwerpen vervaardigd en de ontwikkeling van de kopermetallurgie was ver gevorderd tegen de tijd dat het Inca-rijk ten prooi viel aan de veroverende Spaanse soldaten in de jaren 1500.

In de Verenigde Staten werd de eerste kopermijn geopend in Branby, Connecticut, in 1705, gevolgd door een in Lancaster, Pennsylvania, in 1732. Ondanks deze vroege produktie werd het meeste koper in de Verenigde Staten geïmporteerd uit Chili tot 1844, toen men begon met de ontginning van grote afzettingen van hoogwaardig kopererts rond Lake Superior. De ontwikkeling van efficiëntere verwerkingstechnieken aan het eind van de 18e eeuw maakte de ontginning van laagwaardiger koperertsen in enorme dagbouwmijnen in het westen van de Verenigde Staten mogelijk.

Tegenwoordig zijn de Verenigde Staten en Chili ’s werelds twee grootste koperproducerende landen, gevolgd door Rusland, Canada, en China.

Grondstoffen

Zuiver koper wordt zelden in de natuur gevonden, maar wordt meestal gecombineerd met andere chemicaliën in de vorm van koperertsen. Er zijn ongeveer 15 koperertsen die commercieel worden gedolven in 40 landen over de hele wereld. De meest voorkomende staan bekend als sulfide-ertsen, waarin het koper chemisch gebonden is met zwavel. Andere staan bekend als oxide-ertsen, carbonaatertsen of gemengde ertsen, afhankelijk van de aanwezige chemische stoffen. Veel koperertsen bevatten ook aanzienlijke hoeveelheden goud, zilver, nikkel en andere waardevolle metalen, alsmede grote hoeveelheden commercieel onbruikbaar materiaal. De meeste koperertsen die in de Verenigde Staten worden gedolven, bevatten slechts ongeveer 1,2-1,6% koper in gewicht.

Het meest voorkomende sulfide-erts is chalcopyriet, CuFeS 2 , ook bekend als koperpyriet of geel kopererts. Chalcociet, Cu 2 S, is een ander sulfide-erts.

Cupriet, of rood kopererts, Cu 2 O, is een oxide-erts. Malachiet, of groen kopererts, Cu(OH) 2 -CuCO 3 , is een belangrijk carbonaaterts, evenals azuriet, of blauw kopercarbonaat, Cu(OH) 2 -2CuCO 3 .

Andere ertsen zijn tennantiet, boroniet, chrysocolla, en atacamiet.

Naast de ertsen zelf, worden vaak verschillende andere chemische stoffen gebruikt om koper te verwerken en te raffineren. Deze omvatten zwavelzuur, zuurstof, ijzer, kiezelzuur, en diverse organische verbindingen, afhankelijk van het gebruikte proces.

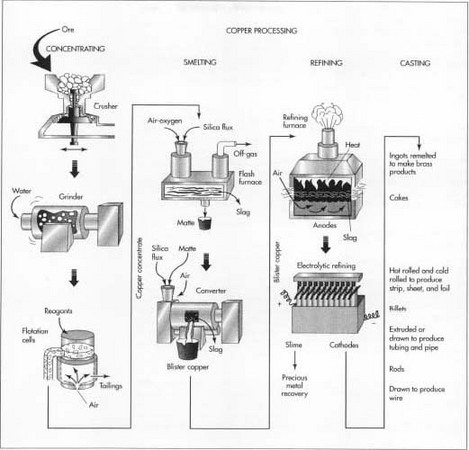

Het fabricageproces

Het proces om koper uit kopererts te winnen varieert naar gelang van het soort erts en de gewenste zuiverheid van het eindproduct. Elk proces bestaat uit verschillende stappen waarbij ongewenste materialen fysisch of chemisch worden verwijderd, en de koperconcentratie geleidelijk wordt verhoogd. Sommige van deze stappen worden uitgevoerd op het mijnterrein zelf, terwijl andere in afzonderlijke installaties kunnen worden uitgevoerd.

Dit zijn de stappen die worden gebruikt om de sulfide-ertsen te verwerken die gewoonlijk in het westen van de Verenigde Staten worden gevonden.

Mijnbouw

- 1 De meeste sulfide-ertsen worden uit enorme dagbouwmijnen gehaald door boren en springen met explosieven. Bij dit soort mijnbouw wordt eerst het materiaal boven het erts, de deklaag, verwijderd om de ondergrondse ertslaag bloot te leggen. Zo ontstaat een open mijn die een kilometer of meer in doorsnee kan zijn. Een toegangsweg voor het materieel loopt spiraalsgewijs langs de binnenhellingen van de mijn.

- 2 Het blootgelegde erts wordt opgeschept door grote krachtige schoppen die in één keer 15 tot 25 kubieke meter kunnen laden. Het erts wordt in reusachtige dumptrucks, transportwagens genoemd, geladen en naar boven en buiten de mijn getransporteerd.

Concentreren

Het kopererts bevat gewoonlijk een grote hoeveelheid vuil, klei, en een verscheidenheid van niet-koper dragende mineralen. De eerste stap is het verwijderen van een deel van dit afvalmateriaal. Dit proces heet concentreren en wordt meestal gedaan door de flotatiemethode.

- 3 Het erts wordt vergruisd in een reeks kegelbrekers. Een kegelbreker bestaat uit een inwendige maalkegel die rond een excentrische verticale as binnen een vaste uitwendige kegel draait. Wanneer het erts in de bovenkant van de breker wordt gevoerd, wordt het tussen de twee kegels geperst en in kleinere stukken gebroken.

- 4 Het gebroken erts wordt vervolgens nog kleiner gemalen in een reeks molens. Eerst wordt het gemengd met water en in een stangmolen geplaatst, die bestaat uit een grote cilindervormige bak gevuld met talrijke korte stukken stalen staaf. Terwijl de cilinder om zijn horizontale as draait, tuimelen de stalen staven rond en breken het erts in stukjes met een diameter van ongeveer 3 mm. Het mengsel van erts en water wordt verder gebroken in twee kogelmolens, die vergelijkbaar zijn met een stangmolen met dit verschil dat stalen kogels worden gebruikt in plaats van staven. De slurry van fijngemalen erts die uit de laatste kogelmolen komt bevat deeltjes van ongeveer 0,01 in (0,25 mm) in diameter.

- 5 De slurry wordt gemengd met verschillende chemische reagentia, die de koperdeeltjes omhullen. Er wordt ook een vloeistof, een zogenaamde opschuimer, toegevoegd. Dennenolie of alcohol met een lange keten worden vaak als schuimmiddel gebruikt. Dit mengsel wordt in rechthoekige tanks, flotatiecellen genoemd, gepompt waar lucht via de bodem van de tanks in de slurry wordt geïnjecteerd. De chemische reagentia zorgen ervoor dat de koperdeeltjes zich aan de belletjes vastklampen wanneer ze naar de oppervlakte stijgen. Het schuim vormt een dikke laag belletjes, die de tanks overspoelt en in troggen wordt opgevangen. De belletjes laten condenseren en het water wordt afgevoerd. Het resulterende mengsel, dat koperconcentraat wordt genoemd, bevat ongeveer 25-35% koper samen met verschillende sulfiden van koper en ijzer, plus kleinere concentraties goud, zilver en andere materialen. De resterende materialen in de tank worden het ganggesteente of de residuen genoemd. Zij worden in bezinkbassins gepompt en kunnen drogen.

Smelten

Nadat de afvalstoffen fysisch uit het erts zijn verwijderd, moet het overblijvende koperconcentraat verscheidene chemische reacties ondergaan om het ijzer en de zwavel te verwijderen. Dit proces wordt smelten genoemd en omvat van oudsher twee ovens, zoals hieronder beschreven. Sommige moderne fabrieken gebruiken één enkele oven, die beide bewerkingen combineert.

- 6 Het koperconcentraat wordt samen met een kiezelzuurhoudend materiaal, een flux genoemd, in een oven gebracht. De meeste kopersmelterijen gebruiken met zuurstof verrijkte flitsovens waarin voorverwarmde, met zuurstof verrijkte lucht in de oven wordt geperst om samen met stookolie te verbranden. Het koperconcentraat en de flux smelten, en verzamelen zich op de bodem van de oven. Een groot deel van het ijzer in het concentraat verbindt zich chemisch met de flux tot een slak, die van het oppervlak van het gesmolten materiaal wordt afgeroomd. Een groot deel van de zwavel in het concentraat verbindt zich met de zuurstof om zwaveldioxide te vormen, dat als gas uit de oven wordt afgevoerd en verder wordt behandeld in een zuurfabriek om zwavelzuur te produceren. Het overblijvende gesmolten materiaal op de bodem van de oven wordt de matte genoemd. Het is een mengsel van kopersulfiden en ijzersulfiden en bevat ongeveer 60% koper in gewicht.

- 7 Het gesmolten mat wordt uit de oven getrokken en in een tweede oven, de convertor, gegoten. Er wordt extra silicaflux toegevoegd en er wordt zuurstof door het gesmolten materiaal geblazen. De chemische reacties in de convertor zijn vergelijkbaar met die in de flash-oven. De silicaflux reageert met het resterende ijzer tot een slak, en de zuurstof reageert met de resterende zwavel tot zwaveldioxide. De slak kan naar de flash-oven worden teruggevoerd om als flux te dienen, en het zwaveldioxide wordt door de zuurfabriek verwerkt. Nadat de slak is verwijderd, verwijdert een laatste injectie van zuurstof alle zwavel behalve een spoor. Het resulterende gesmolten materiaal wordt de blister genoemd en bevat ongeveer 99 gewichtspercenten koper.

Raffinage

Hoewel koperblaar 99% zuiver koper is, bevat het nog voldoende zwavel, zuurstof en andere onzuiverheden om verdere raffinage te belemmeren. Om het gehalte aan deze stoffen te verwijderen of aan te passen, wordt het blisterkoper eerst met vuur geraffineerd voordat het naar het uiteindelijke elektrolytische raffinageproces wordt gestuurd.

- 8 Het blisterkoper wordt verhit in een raffinageoven, die vergelijkbaar is met een hierboven beschreven convertor. Er wordt lucht in de gesmolten blister geblazen om bepaalde onzuiverheden te oxideren. Een natriumcarbonaat flux kan worden toegevoegd om sporen van arseen en antimoon te verwijderen. Er wordt een monster van het gesmolten materiaal genomen en een ervaren bediener bepaalt wanneer de onzuiverheden een aanvaardbaar niveau hebben bereikt. Het gesmolten koper, dat ongeveer 99,5% zuiver is, wordt dan in mallen gegoten om grote elektrische anoden te vormen, die als de positieve terminals voor het elektroraffinageproces fungeren.

- 9 Elke koperanode wordt in een afzonderlijke tank, of cel, van polymeer-beton geplaatst. Er kunnen wel 1.250 tanks tegelijk in bedrijf zijn. Aan het andere uiteinde van de tank wordt een koperen plaat geplaatst die als kathode, of negatieve terminal, fungeert. De tanks zijn gevuld met een zure kopersulfaatoplossing, die fungeert als een elektrische geleider tussen de anode en de kathode. Wanneer een elektrische stroom door elke tank wordt geleid, wordt het koper van de anode gestript en op de kathode afgezet. De meeste van de resterende onzuiverheden vallen uit de kopersulfaatoplossing en vormen een slijm op de bodem van de tank. Na ongeveer 9-15 dagen wordt de stroom uitgeschakeld en worden de kathoden verwijderd. De kathoden wegen nu ongeveer 136 kg en zijn 99,95-99,99% zuiver koper.

- 10 Het slijm dat zich op de bodem van de tank verzamelt, bevat goud, zilver, selenium en tellurium. Het wordt verzameld en verwerkt om deze edele metalen terug te winnen.

Gieten

- 11 Na raffinage worden de koperen kathoden gesmolten en gegoten tot ingots, walsplaten, knuppels of staven, afhankelijk van de uiteindelijke toepassing. Blokken zijn rechthoekige of trapeziumvormige stenen, die samen met andere metalen worden omgesmolten tot messing- en bronsproducten. Walsplaten zijn rechthoekige platen van ongeveer 20 cm dik en tot 8,5 m lang. Zij worden gewalst om er koperplaten, -strips, -platen en -folie van te maken. Knuppels zijn cilindervormige blokken met een diameter van ongeveer 20 cm en een lengte van enkele meters. Zij worden geëxtrudeerd of getrokken om er koperbuizen en -pijpen van te maken. Staven hebben een ronde doorsnede van ongeveer 1,3 cm (0,5 inch) in diameter. Zij worden gewoonlijk gegoten in zeer lange lengten, die worden opgerold. Dit opgerolde materiaal wordt dan verder naar beneden getrokken om er koperdraad van te maken.

Kwaliteitscontrole

Omdat elektrische toepassingen een zeer laag niveau van onzuiverheden vereisen, is koper een van de weinige gangbare metalen die tot bijna 100% zuiverheid worden geraffineerd. Het is bewezen dat het hierboven beschreven proces koper van zeer hoge zuiverheid oplevert. Om deze zuiverheid te garanderen, worden bij verschillende stappen monsters geanalyseerd om te bepalen of een aanpassing van het proces nodig is.

Bijproducten/Afval

De terugwinning van zwavelzuur uit het kopersmelterijproces levert niet alleen een winstgevend bijproduct op, maar vermindert ook aanzienlijk de luchtverontreiniging die door de ovenuitlaat wordt veroorzaakt. Goud, zilver en andere edele metalen zijn ook belangrijke bijprodukten.

Afvalproducten zijn onder meer de deklaag van de mijnbouw, de residuen van het concentreringsproces en de slakken van het smeltproces. Dit afval kan aanzienlijke concentraties arseen, lood en andere chemicaliën bevatten, die een potentieel gevaar voor de gezondheid in de omgeving vormen. In de Verenigde Staten regelt de Environmental Protection Agency (EPA) de opslag van dergelijk afval en de sanering van het gebied nadat de mijnbouw- en verwerkingsactiviteiten zijn stopgezet. Alleen al de omvang van het betrokken materiaal – in sommige gevallen gaat het om miljarden tonnen afval – maakt dit tot een formidabele taak, maar biedt ook een aantal potentieel winstgevende mogelijkheden om de bruikbare materialen in dit afval terug te winnen.

De toekomst

Verwacht wordt dat de vraag naar koper hoog zal blijven, vooral in de elektrische en elektronische industrie. De huidige trends in de koperverwerking gaan in de richting van methoden en apparatuur die minder energie verbruiken en minder luchtverontreiniging en vast afval produceren. In de Verenigde Staten is dit een moeilijke opdracht wegens de strenge milieucontroles en de zeer laag geconcentreerde koperertsen die beschikbaar zijn. In sommige gevallen kunnen de produktiekosten aanzienlijk stijgen.

Een bemoedigende trend is het toenemend gebruik van gerecycleerd koper. Momenteel is meer dan de helft van het koper dat in de Verenigde Staten wordt geproduceerd, afkomstig van gerecycleerd koper. Vijfenvijftig procent van het gerecycleerde koper is afkomstig van koperbewerkingen, zoals schroefvormen, en 45% is afkomstig van de terugwinning van gebruikte koperproducten, zoals elektriciteitsdraad en autoradiatoren. Verwacht wordt dat het percentage gerecycleerd koper zal toenemen naarmate de kosten van nieuwe koperverwerking stijgen.

Waar vindt u meer informatie

Boeken

Brady, George S., Henry R. Clauser, and John A. Vaccari. Materialen Handboek. McGraw-Hill, 1997.

Heiserman, David L. Exploring Chemical Elements and Their Compounds. TAB Books, 1992.

Hombostel, Caleb. Bouwmaterialen. John Wiley and Sons, Inc., 1991.

Kroschwitz, Jacqueline I. and Mary Howe-Grant, ed. Encyclopedia of Chemical Technology. John Wiley and Sons, Inc., 1993.

Stwertka, Albert. A Guide to the Elements. Oxford University Press, 1996.

Periodieken

Baum, Dan and Margaret L. Knox. “Wij willen dat mensen die een probleem hebben met mijnafval aan Butte denken.” Smithsonian (november 1992): 46-52, 54-57.

Shimada, Izumi en John F. Merkel. “Copper-Alloy Metallurgy in Ancient Peru.” Scientific American (juli 1991): 80-86.

Overige

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html .

– Chris Cavette