presenteerde een bijna volledige informatie over aluminium blikjes Bier en frisdranken. Vaak aangeduid als gewoon “bierblikjes”:

- ontwerp en onderdelen van aluminium blikjes

- afmetingen: hoogte, diameter, wanddikte

- gewicht (massa) van het blikje

- ingebouwd apparaat “openers”

- aluminium legeringen – drie verschillende legering

- can fabricagetechnologie: van het snijden van een blanco uit een aluminium plaat tot een blikje, gevuld met bier

- apparatuur voor de productie van aluminium blikjes

- recycling schroot aluminium blikjes

- Aluminium verpakking

- Bier en dranken aluminium verpakkingen

- Basiselementen en details

- De afmetingen van een bierblikje

- Bierblikje hoogte:

- Bierblik diameter:

- De wanddikte van de bierblikjes

- Het deksel van bierblikjes

- Het openingsmechanisme van bierblikjes

- Materialen aluminium blikjes

- Materiaalvereisten

- Body materiaal

- Materialen van deksels en sleutels

- Technologie

- aluminium blikjes productiecyclus

- Rollen aluminium plaat

- Body fabricage

- Maken van bierblikdeksels

- Maken van bierblikjes abalone

- Schroot van aluminium blikjes

- Hoeveel blikjes zitten er in 1 kilogram schroot?

- Hoeveel is 1 kg aluminium blikjes voor schroot?

- Geen aluminium blikje verpletteren

- Hersmelten van aluminium blikjes

Aluminium verpakking

Aluminium wordt veel gebruikt in verschillende voedselverpakkingsblikjes (figuur 1.1). Basismethoden voor het vervaardigen van dergelijke aluminium blikken – ronde en rechthoekige – getoond in figuur 1.2.

Figuur 1.1 – Verscheidenheid van aluminium voedsel blikjes

Figuur 1.2 – Methoden voor het maken van blikjes uit aluminium plaat

Bier en dranken aluminium verpakkingen

Aluminium blikjes voor bier en andere dranken zijn populair over de hele wereld met een 60-er jaren van de vorige eeuw. In de VS wordt bijna 100 % van het bier verkocht in aluminium blikjes, Europa – ergens 50 %. Aluminium blikjes worden verbruikt in enorme hoeveelheden, voornamelijk in twee soorten verpakkingen: 0,33 en 0,50 l. Grote produktievolumes rechtvaardigen de hoge snelheid, hoge precisie produktielijnen. Bovendien hebben deze verschillende aluminium basisblikjes dezelfde diameter, gebruiken ze hetzelfde deksel en verschillen ze alleen in hoogte.

Het grote voordeel van aluminium bierblikjes ten opzichte van de belangrijkste concurrent – glas – is de mogelijkheid van volledige recycling van aluminium blikjes na het gebruik ervan in nieuwe bierblikjes.

Basiselementen en details

Aluminium bierblikjes (en ook voor koolzuurhoudende dranken) moeten bestand zijn tegen een inwendige overdruk tot 6 atmosfeer. Daarom omvat de structuur van de banken een dikke bodem en een koepelvormige vrij dunne wanden, die echter via de bank van de interne druk voldoende structurele sterkte verschaffen. Een algemeen beeld van een typisch bierblikje en het toewijzen van de verschillende elementen getoond in figuur 1.3.

Figuur 1.3 – Constructie details van een aluminium blikje en hun functies

De afmetingen van een bierblikje

Geldige nationale regelgeving inzake de constructie van aluminium blikjes – GOST R 51756-2001 “diepgetrokken aluminium blikjes met gemakkelijk te openen deksels”. is hij, natuurlijk, in overeenstemming met soortgelijke internationale normen. Volgens het, de belangrijkste parameters en afmetingen van bier aluminium blikjes zijn als volgt (tot op 1 mm nauwkeurig):

Bierblikje hoogte:

- blikken 0,33 l – 115 mm

- blikken 0,05 l – 168 mm

Bierblik diameter:

- De onderkant van de banken – 66 mm

- deksel potten – 59 mm.

De wanddikte van de bierblikjes

- De behuizing is gemaakt van aluminium blikjes door het trekken in twee gangen van een platte ronde blanco zogenaamde “cup”.

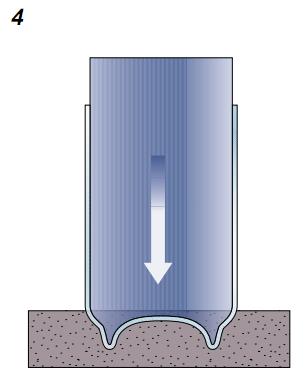

- Dan worden de wanden van deze beker tijdens hun opeenvolgende walsen verdund tot een dikte van slechts een derde van het origineel (figuur 2).

- De bodem van de banken geprofileerd op een speciale manier niet alleen, om hoge inwendige druk te weerstaan, maar ook voor een goede combinatie met een lagere deksel van aluminium blikjes – voor gemakkelijk verpakken.

- De wand van het blikje wordt gerold tot een dikte van 0,110 mm of minder voor bijna de gehele hoogte. Momenteel is de minimale wanddikte, gemeld, al komt het op 0,08 mm.

Figuur 2 – De wanddikte van het blikje heeft verschillende dikte .

- Aan de bovenkant van het blikje is de wand dikker en de dikte van bierblikjes in de plaats van 0,16 mm.

- Het is nodig voor het gemak van de vorming van de versmalde “hals”, en om een sterke verbinding met het deksel te creëren. De aluminium blikdeksels worden afzonderlijk geleverd en worden op het lichaam gemonteerd met behulp van de bekende dubbele-slotnaad onmiddellijk na het vullen van het blik met bier of een andere drank (foto 3).

Figuur 3 – Het ontwerp van de pot deksel verbinding met zijn lichaam:

Figuur 3 – Het ontwerp van de pot deksel verbinding met zijn lichaam:

de naad “double lock”

Het deksel van bierblikjes

Het begin van de snelle groei in de populariteit van aluminium bierblikjes verwijst naar 1964 году, toen het werd uitgevonden ontwerp “easy open” deksel (foto 4.1).

Figuur 4.1 – Verschillende typen “easy-open” aluminium deksels

Op “bier”-blikjes worden deze deksels met blote handen geopend door eenvoudigweg aan een speciaal “oor” te draaien (figuur 4.2a). Of zelfs met één hand (!) (figuur 4.2b). Het oogje wordt op het deksel aangebracht met behulp van de zogenaamde integrale klinknagel (figuur 5). Het wordt integraal genoemd, omdat het direct uit het metalen deksel wordt gevormd.

Figuur 4.2a – Het deksel opent gemakkelijk en blijft op het blik

Figuur 4.2a – Het deksel opent gemakkelijk en blijft op het blik

Figuur 4.2b – Het met één hand openen van blikjes

Figuur 5 – Techniek van het vormen van een integrale klinknagel op een blikjesdeksel

Figuur 5 – Techniek van het vormen van een integrale klinknagel op een blikjesdeksel

Het openingsmechanisme van bierblikjes

De taak van het oor en het blaadje (het wordt ook wel “tong” genoemd), maken katoen ontsnappen koolzuurgas bij ongeveer inspanning op het oogje 3 kilogram en volledig duwen het bloemblad (tong) in het blikje met een inspanning tot 7 kilogram, en het bloemblad moet blijven hangen in banken.

Dit wordt bereikt door de omtreklob speciale inkepingen van een zodanige diepte te maken, dat slechts 0,085 mm metaal in de buurt van de klinknagel en 0,110 mm aan de andere kant kan (figuur 6). Tegelijkertijd is het materiaal bij de inkepingen sterk genoeg, om niet te breken tijdens het fabricageproces of tijdens het lossen van de winkel.

Binnenin de bloembladen is een andere, binnenste rij inkepingen te zien. Zij zijn niet zo diep en dienen, naar verluidt, voor directionele stroom van metaal in de belangrijkste groeven en voorkomen breuken de belangrijkste lamellen wanneer zij worden gevormd.

Figuur 6 – Inkepingen zorgen voor ambachtelijke

Figuur 6 – Inkepingen zorgen voor ambachtelijke

betrouwbare opening van het blikje in twee fasen:

eerst gasafvoer, dan het indrukken van het blaadje in het blikje

Materialen aluminium blikjes

Materiaalvereisten

De belangrijkste eis aan de materialen van bierblikjes is hun vermogen om grote plastische vervormingen te gieten. Aluminiumlegeringen geschikt in deze zin is ideaal. Bovendien, voor bierblikjes deksels belangrijk vermogen om voorspelbaar barsten van insnijdingen. Aluminium verwerkt dit veel beter, dan staal. Een ander positief punt is dat, en dat de behuizing, en Cover – aluminium, dat minimaliseren alle potentiële galvanische effecten, die kunnen leiden tot versnelde corrosie.

Body materiaal

Details van bierblikjes zijn gemaakt van aluminium-mangaan en aluminium-magnesium legeringen (tabel). Om tape kan lichaam dikte 0,30 mm van een aluminium legering 3004 of een wijziging daarvan – aluminium legering 3104 – in staat om H19.

Materialen van deksels en sleutels

Deksels worden geproduceerd uit gelakt 3104 aluminium legering strip 5182 in humeur H48 met een dikte van 0,26 mm, en voor de productie van “oren” – sleutels gemakkelijk te openen – strook aluminium legering 5042 in humeur H18 met een dikte van 0,45 mm.

Tabel – Aluminium legeringen van aluminium bierblikjes

Technologie

aluminium blikjes productiecyclus

De onderstaande figuur toont een cyclus van de productie van aluminium blikjes voor bier en frisdranken.

Figuur 7.1 – Typische productiecyclus voor aluminium bierblikjes

Figuur 7.2 – Dieptrekpers

Figuur 7.3 – Extractie en oprollen banken wanden in “bodimeykere”

Rollen aluminium plaat

Fabrieken voor de productie van aluminium bierblikjes verbruiken grote hoeveelheden aluminium plaat, die wordt geleverd in grote rollen. De behuizing en het deksel zijn gemaakt van aluminium blikjes platen – van verschillende aluminium legeringen. Elke rol weegt ongeveer 11 ton en op zijn afwikkelen vel reist een afstand 9-13 kilometer.

Aluminium rollen toegevoerd aan de fabriek voor de productie van aluminium blikjes en geladen in “uncoiler” (afroller). Dit is een machine , die de aluminium plaat afrolt aan het begin van de productielijn voor blikjes. Hier wordt op de aluminium plaat een speciaal smeermiddel aangebracht. Dit smeermiddel maakt aluminium plaat meer “glad”, zonder schade, door alle vormgevende operaties.

Body fabricage

Een typisch proces volgorde voor de vervaardiging van het blikje lichaam getoond in figuur 7. De eerste stap bij de fabricage van blikken is het kappen van ronde knuppels, bijvoorbeeld met een diameter van 140 mm. Dit kappen levert uiteraard afval op: dit verlies bedraagt ongeveer 12-14 %. Zij worden onmiddellijk omgesmolten voor de vervaardiging van nieuw blad en nieuwe bierblikjes.

Uit de oorspronkelijke ronde knuppel wordt door dieptrekken (stampen) een tussenvorm verkregen – ondiepe “beker” (tekeningen 8 en 9). Uit deze “beker” worden door walsen bijna kant-en-klare blikjes gemaakt, en vormen ook een koepel van de bodem (figuren 8, 10, 11). Dan, de bank-afgewerkte was, tekeningen worden toegepast op het en vernist, en pas daarna de mechanische vormgeving is voltooid – de vorming van de keel en flanging (figuur 8).

Figuur 8 – technologie voor het vervaardigen van een aluminium blikje (0, 33 mm)

Figuur 8 – technologie voor het vervaardigen van een aluminium blikje (0, 33 mm)

Figuur 9 – dieptrekken – vormen van “cup”

Figuur 10 – uitrollen van de blikwand  Figuur 11- Bodemgieten

Figuur 11- Bodemgieten

Maken van bierblikdeksels

Aluminiumplaat wordt geleverd op rollen tot 8 ton. Elke rol bestaat uit 2,5 miljoen doppen. aluminium plaat, die een pre-paint coating, diende in een speciale pers, waarin de matrijzen zijn bijna klaar om te dekken. Dan produceren complexe randen vormen een cover, die vervolgens zorgt voor een betrouwbare verbinding met zijn banken behuizing.

Figuur 12 – Nog niet volledig afgewerkt cover

Maken van bierblikjes abalone

Fabricageproces abalone – sleutel-openers – Het omvat ongeveer 13 operaties (figuur 13), voordat het kan worden geïnstalleerd op de cover.

Figuur 13 – Technologische bewerkingen voor het maken van een oogje

Schroot van aluminium blikjes

Hoeveel blikjes zitten er in 1 kilogram schroot?

Het gemiddelde gewicht van diverse blikjes met verschillende inhoud voor dranken met weinig alcohol, waaronder, bier:

- 0,33 l – 13 g – 77 blikjes op 1 kg aluminiumschroot

- 0,5 l – 15-20 g – 50-66 blikjes op 1 kg aluminiumschroot

Hoeveel is 1 kg aluminium blikjes voor schroot?

De kosten van schroot aluminium blikjes (in Moskou aan het eind van april 2020 van het jaar):

- 35-50 rub

Geen aluminium blikje verpletteren

Grote afval recyclers vragen meestal niet om lege aluminium blikjes te verpletteren. Het ding is, dat huishoudelijk of, zoals zij hem noemen, gemeentelijk afval automatisch wordt gesorteerd door speciale sorteermachines. Deze machines herkennen aluminium blikjes aan hun vorm: rond en glad. De machine aanvaardt het verfrommelde blikje voor onvervangbaar afval en stuurt het naar de stortplaats.

Hersmelten van aluminium blikjes

Hersmelten van aluminium blikjes geeft gemiddeld de volgende aluminiumsamenstelling:

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- andere – Al.

“Aluminium” een dergelijke chemische samenstelling is ruim binnen het bereik van de chemische samenstelling van legeringen 3004 en 3104 (cm. (zie tabel hierboven), die wordt gebruikt voor het maken van het bliklichaam. Daarom wordt het overgrote deel van het schroot van aluminiumblikjes omgesmolten en naar de fabrikanten teruggebracht (figuren 14 en 15) .

Figuur 14 – Recyclage van aluminiumblikjes

Figuur 15 – Lijnrecyclage van gebruikte aluminiumblikjes

Figuur 15 – Lijnrecyclage van gebruikte aluminiumblikjes

tot ingots voor het walsen van platen voor de productie van nieuwe aluminiumblikjes