- Leer de termen en processen die betrokken zijn bij het trekken van een schat uit het ovenvuur

- Wat is metaalgieten?

- Gietterminologie

- Gietvorm

- Cope and drag

- Swing and ram

- Molding cores

- Dimensionale tolerantie

- Vlakke afwerking

- Metaalgietmethoden

- herbruikbare vormen

- Permanente vormen

- Semi-permanente mallen

- Slush casting

- Centrifugaal gieten

- Drukgiet

- Gietwerk

- Continuegieten

- Expendable mallen

- Zand het gieten

- Shell molding

- Investeringsgieten (verloren-was-gieten)

- Volledige vorm of schuimgietprocédé

- Vergelijkende gietprocessen

Leer de termen en processen die betrokken zijn bij het trekken van een schat uit het ovenvuur

Wat is metaalgieten?

Metaalgieten is het proces van het maken van voorwerpen door gesmolten metaal in een lege gevormde ruimte te gieten. Het metaal koelt dan af en verhardt in de vorm die de vorm heeft gekregen. Gieten is vaak een minder dure manier om een stuk te vervaardigen dan het machinaal bewerken van het stuk uit een stuk massief metaal. Er zijn vele methoden voor het gieten van metaal om uit te kiezen. Welk type gieten het meest efficiënt is, hangt af van de gebruikte metalen, de grootte van de oplage, en de complexiteit van het gietstuk.

Voordat een productierun wordt gestart, is het nuttig om enkele termen en methoden van de gieterijvloer te kennen.

- Jump naar Gieterijterminologie

- Jump naar Soorten metaalgieten

Gietterminologie

Gietvorm

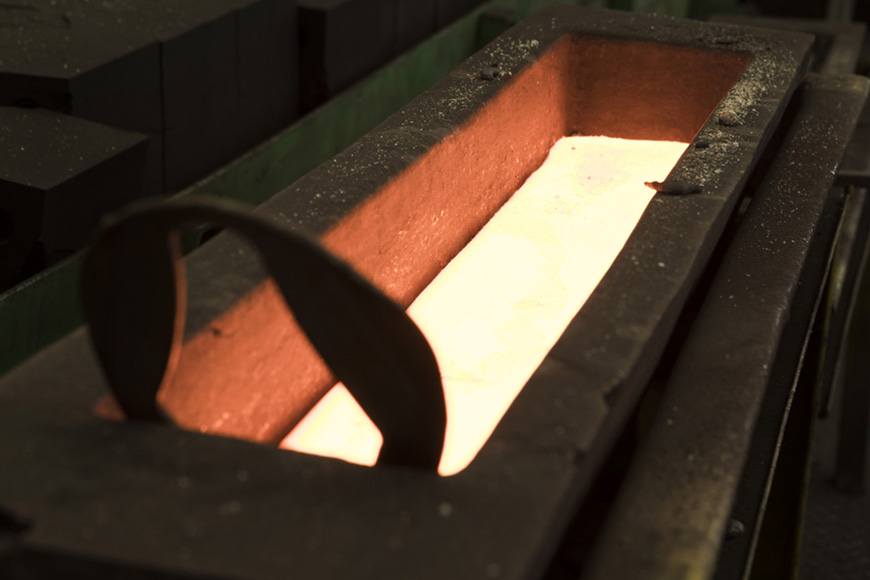

Een gietvorm is een holte in een materiaal waarin vloeibaar metaal wordt opgenomen en een afgekoeld voorwerp produceert in de vorm van die holte. Gietvormen kunnen eenvoudig zijn. De vormen die worden gebruikt om ingots van metaal te maken lijken op broodpannen, waarin het metaal gewoon wordt gegoten en afgekoeld. De meeste mallen zijn voor complexere vormen en zijn gebaseerd op een patroon. Het patroon wordt in een gespleten vorm gedrukt. De helft van het patroon wordt aan de ene kant van de mal gedrukt en de andere helft aan de andere kant, en dan worden de helften aan elkaar geklemd voordat de mal wordt gevuld. Door de mal in twee delen te maken, kan het patroon worden teruggetrokken voordat het wordt gevuld. Deze mallen kunnen worden gemaakt met een horizontale split

Cope and drag

In horizontale molding, de bovenste helft van de mal heet de cope, en de onderste helft heet de drag.

Swing and ram

In verticale vormen wordt de voorste helft van de vorm de swing genoemd, en de achterste helft de ram.

Molding cores

Als een matrijs inwendige ruimten of gaten moet hebben, wordt vaak een kern gemaakt. Deze kernen hebben de vorm van de inwendige ruimte. De kernen worden gewoonlijk op hun plaats gehouden door voorbij het afgietsel uit te steken en door kernafdrukken op hun plaats te worden gehouden, die de kern als een brug tussen twee banken ophangt. De lege ruimten rond de kern zullen zich vullen met metaal, en de kern zal uit het uiteindelijke gietstuk worden verwijderd, een gat achterlatend waar hij ooit zat. Als de kern erg lang is, kan hij worden ondersteund door chaplets om hem overeind te houden. Deze zijn gewoonlijk van hetzelfde metaal gemaakt als het definitieve gietstuk, omdat zij in de ruimte zitten die met materiaal zal vollopen en deel van het definitieve gietstuk zal worden.

Dimensionale tolerantie

Een van de belangrijke factoren bij het kiezen van een gietmethode is de dimensionale tolerantie. De dimensionale tolerantie is de aanvaardbare variatie in de grootte van het eindprodukt. Metaal krimpt bij het afkoelen, en het type gietstuk beïnvloedt met hoeveel. Als een product precies moet zijn, wil een klant misschien een gietmethode die een bijna-netto-gietstuk produceert. Dit betekent dat het product zeer dicht bij het zijn van de juiste grootte is wanneer het uit de vorm wordt geschud.

Vlakke afwerking

Een andere overweging is oppervlakteafwerking. Hoe korrelig, hobbelig, of ruw mag het oppervlak van het gietstuk zijn? Wat acceptabel is voor een gietijzeren pan is niet acceptabel voor een trouwring. Zeer gladde metalen oppervlakken worden meestal machinaal bewerkt, wat extra kosten met zich meebrengt: als glanzend en glad een gewenst resultaat is, kan de keuze van een gietmethode met een fijnere afwerking de bewerkingskosten drukken.

Metaalgietmethoden

Metaalgieten kan in twee hoofdcategorieën worden onderverdeeld: processen met herbruikbare mallen en processen met vervangbare mallen.

- Herbruikbare mallen:

-

- Permanente mallen

- Semi-permanente mallen

- Spoelgieten

- Centrifugaal gieten

- Drukgieten

- Gieten van matrijzen

-

- Verbruikbare mallen:

-

- Zandgieten

- Schelpgieten

- Investeringsgieten (verloren-was)

- Volledige mal of schuim

-

Herbruikbare of permanente mallen maken veel voorwerpen, terwijl vervangbare mallen door het gietproces worden vernietigd. Hoewel het voor een leek misschien lijkt dat herbruikbare mallen kosteneffectiever moeten zijn voor een grote oplage, is dit niet altijd het geval. De meeste ijzeren en stalen voorwerpen worden gemaakt door middel van wegwerpgietprocédés.

Bij lage temperatuur gietstoffen (harsen, chocolade, was, enz.) worden bijna altijd herbruikbare mallen gebruikt. Wat de metallurgie anders maakt, zijn de hoge temperaturen die ermee gemoeid zijn. Deze belasten de matrijs zeer. Het is dan ook niet verwonderlijk dat legeringen met een lager smeltpunt, zoals zink, aluminium, magnesium, tin of koper, vaker slagen in herbruikbare gietprocédés.

In sommige omstandigheden worden echter zelfs ferrometalen in herbruikbare mallen gegoten. De ingewikkeldheid van ontwerp, keuze van metaal, en vereisten voor dimensionale tolerantie en oppervlakte het eindigen allen beïnvloeden of de voor meermalig gebruik geschikte vormen zijn.

herbruikbare vormen

Permanente vormen

Permanente vormen worden gewoonlijk gemaakt van metaal-één die een hoger smeltpunt dan het metaal heeft zij worden gevuld met. Vloeibaar metaal wordt gegoten zonder enige vorm van externe druk. De permanente kernen moeten eenvoudig zijn zodat zij voor hergebruik uit het gebeëindigde afgietsel kunnen worden teruggetrokken.

Deze vormen worden soms gebruikt in ijzerafgietsel, evenals met legeringen bij lagere temperatuur. Draaitafels, in plaats van assemblagelijnen, zijn de meest voorkomende industriële werkstroom. Afzonderlijke handelingen, zoals het coaten van de mal, het plaatsen van de kernen, het sluiten van de mal, het gieten, het openen van de mal, en het uitwerpen van het gietstuk, worden uitgevoerd wanneer elke mal de volgende stations passeert.

De mallen worden voorverwarmd voordat het eerste gietstuk wordt gegoten, zodat het niet barst door het temperatuurverschil.

De gietstukken die uit deze methode voortkomen, kunnen niet zulke dunne wanden hebben als die van andere herbruikbare methoden, zoals spuitgieten. De gietstukken worden echter geproduceerd met “nauwe tolerantie”, wat betekent dat de grootte van het uiteindelijke gietstuk nauwkeuriger kan worden voorspeld. Op deze wijze vervaardigde gietstukken zijn dicht en fijnkorrelig. Zij hebben een gladder oppervlak en vermijden verschillende soorten defecten.

Deze vorm van gieten is duurzaam genoeg om met ijzer te worden gebruikt, maar het is niet een voorkeursstijl voor geel koper. Geel messing is hoog in zink en vervuilt de mal of matrijs.

Semi-permanente mallen

De enige verandering in semi-permanente mal gieten is dat de kernen gebruikt in het gietproces kan worden wegwerp zand kernen. Complexere kernvormen zijn mogelijk met zandkernen, omdat zij niet intact uit het definitieve gietstuk hoeven te worden gehaald. Als een opening in het gietstuk wordt gelaten om kernen te verwijderen, kunnen zij worden “uitgeschud” op een trillende tafel, om als zand door een zandloper te vloeien. De tolerantie, de dichtheid en de voordelen van het permanente vormgieten bestaan slechts in het gedeelte dat tegen de metalen vorm wordt gegoten.

Slush casting

Deze kleurrijk genoemde gietstijl maakt holle gietstukken zonder kernen door de binnenkant van de vorm slechts met een kleine hoeveelheid metaal te bedekken, waardoor een metalen “huid” ontstaat. Er zijn verschillende manieren om “slush casting” te benaderen, afhankelijk van hoe snel het metaal of ander materiaal uithardt. Bij één methode kan de gieter kleine hoeveelheden vloeistof in een mal gieten en ronddraaien om de binnenkant met metaal te bedekken. Bij een andere methode kan de gieter de gietvorm volledig vullen en dan na een bepaalde afkoeltijd het overtollige materiaal uitgieten. Zink, aluminium en tin zijn metalen die gewoonlijk in een mal worden gegoten.

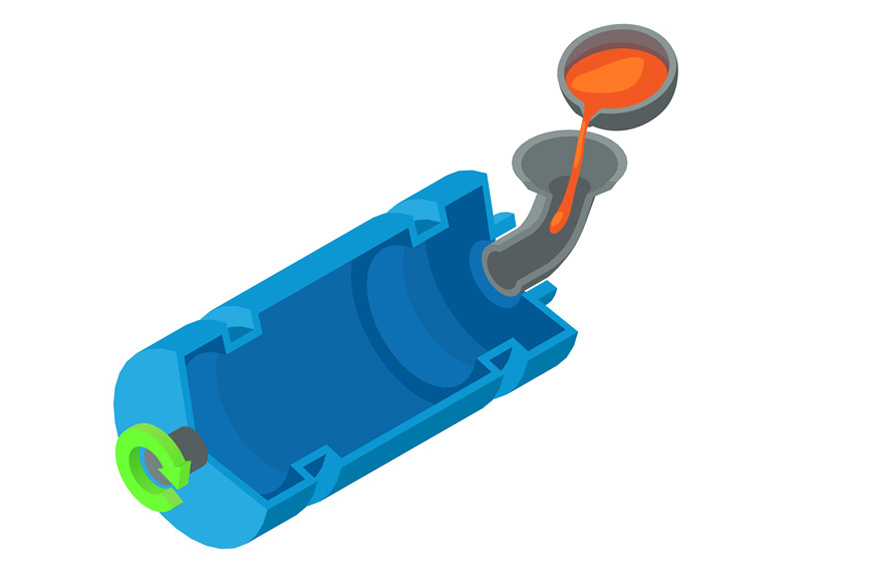

Centrifugaal gieten

Bij echt centrifugaal gieten wordt een watergekoelde mal met hoge snelheid om zijn centrale as gedraaid terwijl vloeibaar metaal wordt toegevoerd. De middelpuntvliedende kracht trekt het vloeibare metaal langs de oppervlakte van de vorm in een gelijkmatige laag. Om deze methode te laten werken, moet het uiteindelijke gietstuk een gelijkmatige geometrie rond de draaiingsas hebben. Deze vorm van gieten is daarom het beste voor mallen die ruwweg cilindrisch of cirkelvormig zijn, zoals buizen of ringen.

Voorwerpen die volgens deze methode worden gegoten, hebben gewoonlijk een zeer laag defectpercentage. Onzuiverheden komen dicht bij de boring, of het binnenoppervlak, van het gietstuk terecht, en kunnen worden wegbewerkt. De meeste buizen of hulpstukken die onder druk worden gebruikt, worden centrifugaal gegoten, vanwege de sterkte van hun naadloze structuur.

Sommige kleine metalen gietstukken, zoals sieraden, worden gemaakt met behulp van een centrifuge die een hele mal rond een centraal punt slingert, waarbij metaal uit een smeltkroes wordt getrokken terwijl het ronddraait. Deze gietstukken zijn geen echte centrifugaalgietstukken, maar een vorm van drukgieten.

Drukgiet

Drukgietmethoden gebruiken andere krachten dan de zwaartekracht om de stroom van metaal in een permanente mal te regelen. Lucht of gas, vacuüms, mechanische of centrifugale krachten worden allen gebruikt in drukgieten. Met deze methoden kunnen gieterijen de snelheid waarmee een mal wordt gevuld nauwkeurig regelen: de zwaartekracht werkt altijd met dezelfde kracht, maar kunstmatige krachten kunnen worden gevarieerd.

Vacuümgieten trekt metaal in een mal wanneer de mal onder druk wordt gezet, en het gecreëerde vacuüm trekt vloeibaar metaal omhoog uit een reservoir eronder. Het vacuüm moet aanblijven terwijl het metaal afkoelt, en zo wordt deze methode meestal gebruikt voor dunwandige afgietsels. Het geeft een uitstekende afwerking van het oppervlak. Lagedrukgietstukken keren dit proces om door druk uit te oefenen op de oven waar het vloeibare metaal zich bevindt, in plaats van een vacuüm te creëren in de gietvorm. Het metaal wordt door stijgleidingen in de vormholte geduwd.

Alle matrijzenafgietsels (hieronder) gebruiken ook één of andere vorm van druk om afgietsels te helpen creëren.

Gietwerk

Gietwerkmachines bestaan uit een bekken dat gesmolten metaal, een metalen vorm of matrijs op twee platen houdt, en een injectiesysteem dat het materiaal trekt en het onder druk in de matrijs dwingt.

Het proces voor matrijzenafgietsels begint met een open vorm. Spuitmonden besproeien de matrijs met een smeermiddel om te voorkomen dat het onderdeel blijft kleven. De twee helften van de matrijs worden dan gesloten, en de gesloten matrijs wordt ingespoten met behulp van een druknaald. Het nieuwe gietstuk koelt even af voordat de matrijs opengaat. Uitwerppennen duwen het nieuwe gietstuk uit de matrijs, en dan begint het proces opnieuw.

Er zijn twee vormen van metaalinjectie bij het spuitgieten. Spuitgieten met koude kamers werkt als een injectiespuit: voordat elke matrijs wordt gegoten, moet een injectiekamer worden gevuld met gesmolten metaal, en dan duwt een zuiger de inhoud van de injector in de matrijs. Spuitgieten met een hete kamer of zwanenhals werkt door de kamer van het injectiesysteem in het gesmolten metaal onder te dompelen, waarbij de vorm van het systeem ervoor zorgt dat de injector zichzelf bijvult. Het spuitgieten met de hete kamer duwt dit materiaal in de vorm, hetzij met een zuiger of met luchtdruk.

Gooseneck-systemen zijn gevoeliger voor corrosie omdat zij in een bad van gesmolten metaal zitten. Om deze reden, worden zij gewoonlijk gebruikt met aluminium of aluminium-zinklegeringen die een lager smeltpunt hebben. Voor de hogere temperaturen die nodig zijn om messing en brons te smelten, kan de zuiger- of koudkamer-injectiegieter worden gebruikt, omdat de injector niet voortdurend aan de hitte wordt blootgesteld.

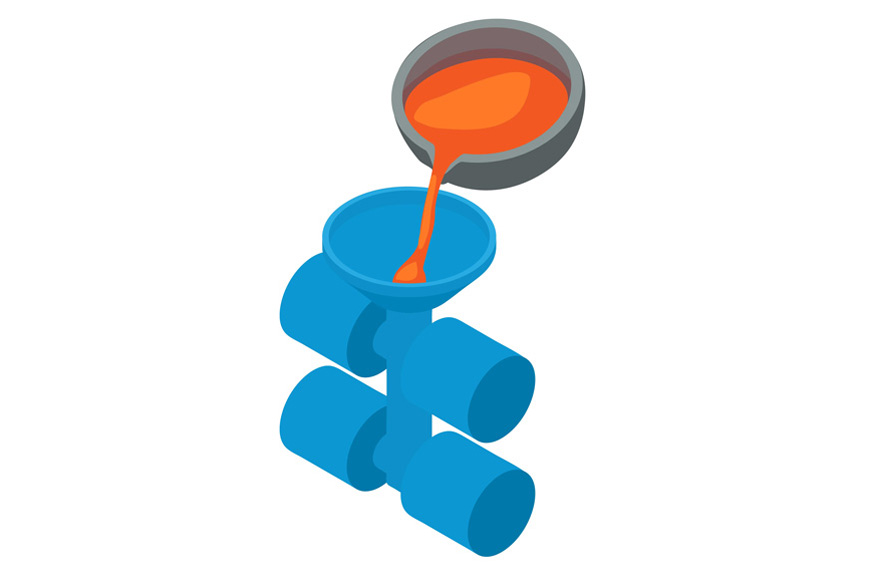

Continuegieten

Zelfs metalen onderdelen die wij als volledig bewerkt, gewalst of anderszins bewerkt beschouwen, zijn vaak op de gieterijvloer begonnen. Continugieten creëert blooms, billets, en slabs, die verschillende maten van eenvoudige metalen vormen zijn, door ze door een permanente vorm te persen. Dit gietproces creëert de grondstof voor bewerkt staal.

Het continugietproces begint hoog boven de fabrieksvloer. Gesmolten metaal wordt in een trechter gevoerd die de snelheid van het gieten controleert. De trechter vult een mal eronder, die een eenvoudige vorm is, gewoonlijk 20-80 inches lang, en in de breedte gevormd als een vierkant, cirkel, of rechthoek. De wanden van de vorm worden gekoeld, zodat de buitenkant van het gietstuk bevriest als het erdoorheen gaat. Wanneer het metaal de vorm verlaat, wordt het hard, maar is het nog steeds buigzaam. Hierdoor kan de continugietmachine het buigen, zodat het eindproduct er horizontaal uitkomt. Een reeks wielen leidt de plak naar een transportband terwijl koelsproeiers het oppervlak stollen. Gasstralen op de horizontale oppervlakte snijden het ononderbroken metaalstuk in handelbare lengten, zodat zij kunnen worden opgeheven en worden gestapeld.

Expendable mallen

Expendable mold methodes zijn de duidelijke winnaars wanneer het over het gieten van ijzerhoudende metalen komt. Zij zijn rendabel omdat zij niet stevig voor de hoge temperaturen involved.

Zand het gieten

Zand het gieten is de gemeenschappelijkste methode die voor metaal het gieten wordt gebruikt. Het is een fabricageproces dat minstens drieduizend jaar oud is: het eerste bewijs van kleigieten komt uit China, tijdens de Shang-dynastie (ca. 1600 tot 1046 v.Chr.).

Het is geen wonder dat dit proces nog steeds zo populair is: zand is goedkoop, overvloedig, buigzaam, en bestand tegen hitte.

De uit zand gevormde kernen zijn gemakkelijk te verwijderen: ze kunnen er met een triltafel worden uitgeschud. Runners en poorten, gebruikt om het metaal in de vormholte te leiden, worden ofwel met de hand gesneden door een ervaren moldder of worden gemaakt als onderdeel van het patroon.

De oppervlakteafwerking op zand gegoten items is vaak ruw, en de maattolerantie niet nauwkeurig, dus zandgieten is geweldig voor het produceren van grote, robuuste stukken van decoratieve hekken tot gietijzeren pannen tot automotoronderdelen.

Lees meer over zandgieten in ons vorige artikel in deze serie.

Shell molding

Shell molding is een vorm van zandgieten die nauwere dimensionale toleranties biedt. Het is zeer gelijkaardig aan zand het vormen, slechts wordt het zand gemengd met een hars. Een mengsel van zand en hars wordt gegoten over elke helft van heet metaal vormend patroon. Dit mengsel smelt en koelt tot een shell. De “schelpen” van de vorm worden samengebracht, en gewoonlijk ondersteund door een kolf vol zand. Met de hars die extra steun aan de binnenlandse oppervlakten verstrekt, vormen deze shells een zeer nauwkeurige mold.

Vaak, wordt shell molding gebruikt om kernen voor traditioneel zandgieten te produceren. De hars geeft de zandkernen kracht om vorm te behouden, zelfs wanneer ze over de holte worden geplaatst die een gietstuk zal worden. Deze schaalkernen kunnen hol zijn, gemaakt in een hete metalen mal in een proces zoals slush casting. De twee helften van de kernvorm worden vastgeklemd en verwarmd, en dan gevuld met met hars bedekt zand. De mal bakt totdat de wand van de schaal dik genoeg is om de grootte van de kern te ondersteunen en dan wordt het overtollige, niet uitgeharde harszand weer naar buiten gegoten. Wanneer de twee helften van de vorm worden gesplitst, onthullen zij de stevige kern, die nu klaar is om in de zand-gietvorm te worden geplaatst om ruimte in het afgietsel te creëren.

-

Investeringsgieten (verloren-was-gieten)

Zandgieten is veruit de meest gebruikte vorm van metaalgieten, en toch is er een aspect van zandgieten waardoor het voor sommige projecten ongeschikt is. De patronen van het zandgieten moeten uit de vorm worden verwijderd die zij creëren, wat ingewikkelde patroonbouw kan betekenen. Ontwerpvereisten, scheidingslijnplaatsingen, poorten, verhogingen, en kernen vereisen een patroonmaker om de behoeften van het patroon in elk stadium van het gietproces zorgvuldig te overwegen.

Het verloren-was, investering, of precisie-gietproces is een alternatief voor zandgieten dat kan werken met de meeste soorten metaal, zelfs met ferro legeringen met een hoog smeltpunt, en toch een aantal van deze uitdagingen van het maken van patronen in zand gieten vermijdt.

Een ontwerper voor een investeringsgietwerk maakt een nauwkeurige metalen matrijs waarin de was of kunststof patronen worden gegoten. Deze patronen worden samengevoegd op een mal die ook van dit materiaal is gemaakt: de gieterijmedewerker gebruikt een toorts om de mal voldoende te smelten om elk patroon eraan te bevestigen.

Deze assemblage wordt vervolgens gebruikt om een omhulsel te maken dat als mal zal worden gebruikt. Het wordt bespoten, geborsteld, of ondergedompeld in een mengsel van een fijnkorrelige, zeer vuurvaste aggregaat, en een eigen bindmiddel dat hoofdzakelijk bestaat uit ethylsilicaat. Dit mengsel laat men vervolgens uitharden. Het patroon wordt herhaaldelijk bekleed met grovere slurries totdat een omhulsel van het aggregaat rond het patroon is gevormd. De vormen blijven staan tot de coating is uitgehard, waarna zij in omgekeerde positie in een oven worden verwarmd, zodat de was eruit loopt en wordt opgevangen voor hergebruik. Nadat de was is verwijderd, worden de vormen in een voorverwarmde oven gebakken. De vormen kunnen dan met los zand worden ondersteund en op elke conventionele manier worden gegoten.

Wanneer de gietstukken zijn afgekoeld, wordt het omhulsel rond het investeringsgietstuk gebroken en afgeschud met behulp van een triltafel.

Investeringsgietwerk biedt een superieure oppervlakteafwerking en een grote dimensionale nauwkeurigheid. Er zijn geen deellijnen zoals bij zandgieten.

Volledige vorm of schuimgietprocédé

Het volledige vorm of schuimgietprocédé is een combinatie van zand- en investeringsgietprocédés. Er wordt een patroon van geschuimd polystyreen gebruikt. Het geschuimde patroon kan inderdaad volledig met een gating en runner systeem worden gemaakt, en het kan het elimineren van tochttoeslag omvatten. Soms wordt het patroon verwijderd alvorens te vullen, maar met sommige schuimen kan het patroon op zijn plaats in de vorm worden gelaten om onmiddellijk te verdampen wanneer het hete metaal in wordt gegoten.

Dit proces is ideaal voor het gieten van looppas van één of een paar stukken, maar soms produceren de gieterijen massaproduceerde schuimpatronen om productiehoeveelheden tot stand te brengen. Er zijn extra kosten voor de apparatuur om de vernietigbare schuimpatronen te maken, maar vaak kan de economie van het totale gietproces gunstig zijn als het patroon zeer complex is.

Vergelijkende gietprocessen

Overleg met fabrikanten is nuttig om de meest kosteneffectieve manier te vinden om een project te gieten. In het algemeen zullen ferro-metalen worden gegoten met behulp van eenmalige mallen, terwijl non-ferro-metalen een breder scala van mogelijkheden hebben, maar er zijn uitzonderingen, zelfs op deze eenvoudige regel.

Het proces ingaan met een duidelijk begrip van de behoeften van het project zal helpen bij het kiezen van het beste proces voor het gieten. Moet het ontwerp een precieze grootte hebben? Hoe dun moeten de wanden zijn? Hoe groot en zwaar zal het gietstuk uiteindelijk zijn? Hoe zit het met de afwerking van het oppervlak? Als een slimme ontwerper van tevoren de antwoorden op al deze vragen weet, kan hij zijn product door het gietproces heen loodsen en het beste en goedkoopste proces vinden om zijn werk te doen.

Previous Post: Prototyping

Metaalgietproces

Next Post: Zandgieten