03 Jan Pepperidge Farm Tour

Noch immer führend

Pepperidge Farm investiert weiterhin in die neueste Robotertechnik und andere hochmoderne Systeme, um die Produktionseffizienz, Kapazität und Flexibilität in seinem Vorzeigewerk in Denver, Pa,

Von Dan Malovany

Als das Werk in Denver, Pa., 1991 in Betrieb genommen wurde, verfügte der jüngste Pepperidge Farm-Mitarbeiter über die nötige Ausrüstung, um in den kommenden Jahren ein All-Star-Betrieb zu sein. Das Werk in Denver wurde in siebenjähriger Bauzeit mit einer Fläche von 611.000 Quadratmetern und einem fast unerhörten Kostenaufwand von 180 Millionen Dollar errichtet und war der Beginn einer Technologie, die die umfassendsten computerintegrierten Fertigungsmöglichkeiten (CIM) ihrer Zeit beinhaltete.

Doch wie jeder Neuling brauchte auch das Werk in Denver eine gewisse Anlaufzeit, bevor es sein Potenzial wirklich zeigen konnte. Die ersten Schritte auf dem Weg zum Erfolg waren die Schulung der Mitarbeiter im Umgang mit den neuen Computern und der Automatisierung sowie die Schaffung einer Betriebsstruktur, die es den Mitarbeitern ermöglichte, sich diese Technologie zunutze zu machen. Anfänglich kam mehr als die Hälfte der Mitarbeiter aus der veralteten Bäckerei in Downingtown, Pennsylvania, die Denver ersetzt hatte und die sich 34 Meilen weiter unten auf dem Pennsylvania Turnpike befand. Obwohl viele dieser Mitarbeiter über wertvolle, praktische Backerfahrung verfügten, benötigten sie fast genauso viel Training wie viele der zusätzlichen Mitarbeiter, die Pepperidge Farm schließlich von der Straße aus einstellte, als das Werk Mitte der 90er Jahre auf Touren kam.

Das liegt daran, dass Denver mit seinen hochmodernen Anlagen zu einer neuen Art von Bäckereien gehört, bei denen die Leistung weniger durch Backerfahrung als vielmehr durch das Verständnis programmierbarer Steuerungen und die Einhaltung statistischer Kontrollen bestimmt wird. Um die Leistung des Werks im Laufe der Jahre zu verbessern, musste das Team in Denver neue Systeme entwickeln, die nicht nur die Lernkurve der Mitarbeiter in die Höhe trieben, sondern auch ein völlig neues Denken erforderten, um die Produktionskapazität und die Effizienz der Produktionslinien zu verbessern.

Anhand der Daten, die von den statistischen Prozesskontrollen des Werks gesammelt wurden, treffen sich die Teams an jeder Linie wöchentlich, um zu analysieren, wie Verluste verringert, die Produktionskonsistenz erhöht, Umstellungen minimiert, der Durchsatz gesteigert, Probleme bei der Einführung neuer Produkte verringert oder die Sicherheit verbessert werden können. In einigen Fällen handelt es sich bei der Überarbeitung des Prozesses um eine Optimierung hier und da, wie z. B. die Feststellung, dass die Ebenheit des Bandes am Milano-Ofen ein entscheidender Faktor für die Herstellung gleichmäßig ovaler Sandwich-Kekse ist. In anderen Fällen hat ein solches Umdenken Pepperidge Farm dazu gezwungen, die Art und Weise, wie es seine meistverkauften Ikonen herstellt, in Frage zu stellen, da das Unternehmen weiterhin in neue, aufstrebende Technologien investiert.

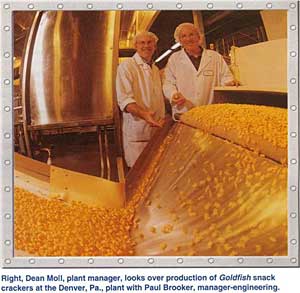

„Wir wissen, dass wir uns mit der Technologie verändern müssen, wenn sie sich verändert“, bemerkt Dean Moll, Werksleiter in Denver. „Als dieses Werk gebaut wurde, waren wir für die 90er Jahre gut gerüstet. Jeden Tag stellen wir sicher, dass wir auch für die 2000er Jahre gerüstet sind. Ich denke, das sind wir. Allein in den letzten drei Jahren haben wir zum Beispiel den Durchsatz in zwei wichtigen Produktionslinien – Goldfish und Milano – verdoppelt.“

Das Werk in Denver wird auf der diesjährigen B&CMA Technical Conference besichtigt. Heute ist das Werk in zwei Betriebsbereiche unterteilt – einen Bereich von 351.000 Quadratmetern für die Keksproduktion und 260.000 Quadratmeter für die Brot- und Brötchenproduktion. Insgesamt verfügt das Werk über 12 Produktionslinien, darunter drei Bäckereilinien zur Herstellung von geschnittenem Brot, französischem Brot (Strangbrot) und Brötchen. Die neun Kekslinien produzieren Goldfish-Cracker sowie eine Vielzahl von Premium-Keksen, von Soft Baked und Chocolate Collections bis hin zu Milanos, Brussels und mehr.

Die Verbesserungen an der Goldfish-Linie 7 und der Milano-Linie 3, auf die sich Moll bezieht, sind klassische Beispiele dafür, wie Pepperidge Farm das Werk in Denver von einem Meilenstein der Technik, bei dem die Technik den Menschen kontrollierte, zu einer Anlage umgestaltet hat, in der jetzt der Mensch über der Maschine steht.

Früher wäre es ketzerisch gewesen, auch nur in Erwägung zu ziehen, am Goldfish-Prozess herumzubasteln. Heute werden jedoch Hochfrequenztrocknungsanlagen eingesetzt, die den Durchsatz der Anlage verdoppelt haben. In der Vergangenheit konnte Pepperidge Farm den Durchsatz des Ofens in der Goldfish-Linie nicht drastisch erhöhen, da dies den Feuchtigkeitsgehalt des Endprodukts deutlich erhöht hätte, was sich auf die Textur der Cracker ausgewirkt hätte. Da der Trockner den Feuchtigkeitsgehalt der Snack-Cracker um die Hälfte reduziert, ohne Farbe, Größe oder andere Backeigenschaften zu beeinträchtigen, kann das Werk die Produktionskapazität verdoppeln, ohne einen neuen Ofen oder eine zusätzliche Goldfish-Linie installieren zu müssen. Sie hat es Pepperidge auch ermöglicht, eine Reihe von neuen Produktlinienerweiterungen zu produzieren, wie z.B. die riesigen Goldfish-Cracker, die einen höheren Feuchtigkeitsgehalt haben.

„Das ist ein Beispiel für eine Technologie, die es beim Bau der Anlage noch nicht gab“, bemerkt Moll. Er fügt hinzu: „Insgesamt geht es nicht um die Frage, was wir anders machen würden, wenn die Anlage heute gebaut würde. Es geht darum, wie sich die Technologie verändert hat und wie wir uns mit ihr verändert haben.“

Darüber hinaus hat Pepperidge Farm bei der Goldfish-Linie Würzmittel hinzugefügt, die denen ähneln, die in Kartoffelschifffahrtsanlagen für die geschmacksgeblasenen Snackcracker verwendet werden. Um die im Laufe der Jahre immer zahlreicher werdenden Marketinganforderungen zu erfüllen, hat das Team Goldfish ein Labyrinth von Förderbändern entwickelt, die von einer Linie zu mehreren Verpackungsstationen führen.

Pepperidge kann ein Kaleidoskop von Goldfish-Verpackungskonfigurationen herstellen, die von Einzelportionen (1 oz.) oder Standardbeuteln (6 oz.) bis hin zu geschmacksgestrahlten Milchtüten, 31 oz. für den Foodservice oder 38 oz. für den Club Store reichen.

Bei der Milano-Linie hat das Werk die Art und Weise geändert, wie es den Teig abfüllt. Zuvor hatte das Unternehmen zwei Gießmaschinen, von denen eine als Reserve diente, falls die andere gereinigt werden musste oder ausfiel. Durch die Verlangsamung und Synchronisierung der Gießmaschinen konnten die Ingenieure den Durchsatz um 50 % erhöhen, ohne ein weiteres Gerät hinzuzufügen, erklärt Paul Brooker, Leiter der technischen Abteilung.

„Wenn eine der Gießmaschinen ausfällt, können wir die Anlage immer noch mit einer Gießmaschine betreiben und die Produktion auf die gleiche Geschwindigkeit wie zuvor hochfahren“, sagt Brooker. „Das gibt uns wirklich Flexibilität. Wir können die beiden Gießmaschinen nutzen, um die Kapazität zu maximieren, oder wir können sie als Backup verwenden, falls etwas schief geht.

Aufgrund der höheren Ablagegeschwindigkeiten installierte Denver 1998 ein schnelleres Keksrobotersystem der zweiten Generation, das Kekse mit einer Geschwindigkeit von 1.320 Keksen pro Minute aufnimmt und platziert, verglichen mit 880 Keksen pro Minute mit dem älteren System, das 1988 installiert wurde.

Die 12 Roboterarme des neuen Systems können Kekse mit einer Geschwindigkeit von 120 pro Minute aufnehmen und platzieren. Das ist fast doppelt so schnell wie das „alte“ Robotersystem mit 20 Armen, die mit einer Geschwindigkeit von 60 bis 75 pro Minute arbeiten. Laut Brooker ist das neue System schneller, weil es mit seinen vier Servogeräten für leichte Nutzlasten und schnellere Zyklusgeschwindigkeiten ausgelegt ist, während das ältere System für schwerere Nutzlasten und langsamere Zyklusgeschwindigkeiten bei der Montage von Autos und anderen schweren Maschinen ausgelegt war.

Da die Robotertechnik immer ausgereifter, geschickter und erschwinglicher wird, hat sich die Amortisation verkürzt, sagt Dave Watson, der Leiter der Abteilung Corporate Engineering bei Pepperidge, der als leitender Ingenieur und einer der Hauptarchitekten an der Inbetriebnahme des Werks in Denver vor zehn Jahren beteiligt war.

Watson merkt an, dass das Robotersystem der ersten Generation 3,5 Mio. $ gekostet hat, zu jährlichen Einsparungen von 1,1 Mio. $ an direkten Arbeits- und Arbeitnehmerkosten geführt hat und eine Amortisationszeit von 3,9 Jahren aufweist. Das entspricht einem internen Zinsfuß (IRR) von 20,2 %. Das neue System kostete 2,0 Mio. $, führte zu jährlichen Einsparungen von 1,3 Mio. $ nur bei den direkten Arbeitskosten und hat eine Amortisationszeit von 1,5 Jahren oder einen IRR von 41,3 %, fügt Watson hinzu.

Die gesteigerte Kapazität hat Pepperidge Farm dazu veranlasst, eine weitere Investition in einen Prototyp eines robotergesteuerten Schröpfsystems für Kekse zu rechtfertigen, das einzelne Kekse von einem sich bewegenden Band nimmt und sie mit Pappbechern in verschiedenen Ausrichtungen mit einer Geschwindigkeit von 120 Bechern pro Minute belädt.

„Ohne diese Robotertechnik könnte man nicht einmal genug Leute an die Linie setzen, um mit der Produktionsgeschwindigkeit Schritt zu halten“, sagt Brooker. „Bis wir diese Geschwindigkeiten erreicht und die Anlage eingeweiht haben, konnten wir die Investitionen, die wir dafür getätigt haben, nicht rechtfertigen. Wir müssen die Anlage in jeder Schicht betreiben, und das sind derzeit 15 Schichten pro Woche.

Die Anlage, die erst diesen Sommer in Betrieb genommen wurde, verfügt über zwei Roboter, die jeweils 660 Kekse – oder 100 Tüten – pro Minute aufnehmen und platzieren. Das System hat 3,2 Millionen Dollar gekostet, wird jährlich 1,2 Millionen Dollar an direkten Arbeitskosten einsparen und hat eine Amortisationszeit von 3,26 Jahren oder einen IRR von 27,8 %.

Automatisierungsverbesserungen haben es dem Werk in Denver ermöglicht, eine Karrieresaison in Bezug auf die Statistik zu absolvieren, wobei die Anzahl der Produktkisten für das gesamte Werk in diesem Jahr um 26 % auf mehr als 12 Millionen gestiegen ist.

Das sind fast 60 % mehr als die 7 Millionen Kisten, die 1997 produziert wurden, und das Dreifache der Menge, die im ersten vollen Betriebsjahr 1992 hergestellt wurde.

Gleichzeitig hat das Werk seinen Abfall um 50 % reduziert, was dem Unternehmen Millionen von Dollar spart. Es ist daher nicht überraschend, dass Denver das Äquivalent zur MVP-Auszeichnung erhielt, als das Team den Margaret Rudkin Award, benannt nach der Gründerin von Pepperidge, für das Werk des Jahres erhielt.

„Wir hatten das Glück, als erstklassiges Werk zu starten, und wir haben über die Jahre investiert, um es auf dem neuesten Stand zu halten“, sagt Moll, der anmerkt, dass Denver in diesem Jahr die ISO 9002-Zertifizierung erhielt. „

Was das Wachstum von Pepperidge Farm in den letzten Jahren angetrieben hat, war die Umstellung des Unternehmens auf eine Ikonenstrategie, bei der das Unternehmen seine Marketingkraft auf die größten und besten Produkte in seinem Portfolio, einschließlich Goldfish, Milano und Swirl-Brote, konzentriert. Durch die Steigerung des Absatzes dieser Produkte wachsen die Produktionsmengen, was die Produktionseffizienz verbessert. In der Zwischenzeit fließt ein Teil des durch die gesteigerte Effizienz eingesparten Geldes in Marketing- und F&D-Programme, um neue Verpackungen zu entwickeln, Werbebudgets aufzustocken oder neue Produkte auf den Markt zu bringen, wie z.B. das erfolgreiche Debüt der schokoladenüberzogenen Milanos, die später in diesem Jahr saisonal produziert werden.

Die Produktion läuft in der Regel 24 Stunden am Tag, fünf bis sieben Tage die Woche. Das Mehl wird in 10 Silos zu je 120.000 Pfund gelagert. Zwei Silos mit je 120.000 Pfund fassen Zucker. Das Mehl wird in Behälter mit einem Fassungsvermögen von 20.000 Pfund umgefüllt, um eine genaue Dosierung und kürzere Zykluszeiten zu gewährleisten. Die Anlage verfügt über Tanks mit einem Fassungsvermögen von 50.000 Pfund für Shortening, Maissirup, Rapsöl, gemischtes Öl und einen Tank mit 80.000 Pfund für Schokolade. In sechs manuell befüllten Behältern befinden sich kleinere Zutaten wie Roggenmehl, Stärke und Weizengluten. Mikrozutaten werden von Hand abgemessen und dann in Wagen gefüllt, die jeweils eine Charge fassen.

Im Zwischengeschoss sieht der Kontrollraum für das CIM-System von Denver aus wie Houston Control, wo zentrale Überwachungscomputer ein Netzwerk von mehr als 100 industrietauglichen PCs überwachen, die über Glasfaserleitungen miteinander verbunden sind. Jede Linie hat ihren eigenen Überwachungscomputer, ebenso wie die Handhabung und Mischung der Zutaten. Pepperidge Farm hat seine anfänglichen IBM 386s PC/2s durch IBM 486s ersetzt, die allgemein verfügbare Software und Hardware verwenden und nicht proprietär sind, was eine Aufrüstung erschwinglicher macht.

Auf der Zwischenetage auf der Keksseite kontrollieren fünf 1.300-lb. Keks- und zwei 1.500-lb. Crackermischer die Rezeptur und Mischzeit. Alle sind mit CO2-Systemen zur Kontrolle der Teigtemperatur ausgestattet. Nach dem Mischen fallen die Chargen durch 20-Fuß-Rutschen, die durch Schlitze am Boden in die erste Ebene gehoben werden.

Auf sechs Kekslinien stellen drei davon mit Schokolade überzogene oder überzogene Kekse her. Andere produzieren weich gebackene Kekse, Mürbegebäck, Sortimentspackungen oder eine Vielzahl von Schokoladenchips und anderen Drahtkeksen. Auf Linie 1 werden auch Goldfish-Graham-Snacks hergestellt. Die Größe der Öfen reicht von 150 bis 300 Fuß bei den Kekslinien.

Am einzigartigsten sind vielleicht die Milano-Linien. Dort werden die Kekse nach der Herstellung durch einen 150 Fuß langen Ofen in einen 60 Fuß langen Kühltunnel geleitet. Um die richtige Abkühlung zu gewährleisten, verwendet Pepperidge ein Gerät, das einem „Maulwurf“ ähnelt, um die Temperatur, die Luftgeschwindigkeit und andere Variablen des Tunnels zu messen. Nachdem der Mini-Bottomer Orangen-, Minz- oder Schokoladenüberzug aufgetragen hat, gelangen die Milanos zu den Roboter-Sandwiching-Systemen. Die mit doppelter Schokolade gefüllten Milanos erhalten vor dem Sandwiching einen weiteren Überzug durch einen zweiten Bodenleger. Da sie doppelt so viel Füllung haben, werden die doppelt mit Schokolade gefüllten Milanos ein zweites Mal gekühlt, um sicherzustellen, dass das Produkt versiegelt ist.

Anschließend rasen die Milanos mit einer Geschwindigkeit von 1.320 pro Minute zum Roboter-Cupper. Nach dem Gegenstromprinzip laufen jeweils fünf Kekse in das vordere System ein, während sechs Becher gleichzeitig von hinten entnommen werden. Ein Fotoauge stellt sicher, dass die Becher entstempelt wurden, während ein zweites Auge überprüft, ob der Keks richtig belegt ist. Wenn es dunkle Schokolade sieht, wie in der Füllung, und nicht weiße Vanille, wie im Keks, geht das System davon aus, dass der Keks nicht mit Sandwich belegt ist. Insgesamt ist das System darauf programmiert, die Becher zu füllen. Wenn die Kekse nicht aufgenommen werden, werden sie zum Ende befördert und später recycelt oder weggeworfen.

Nach dem Befüllen werden die gefüllten Becher in einer 180°-Schleife zu den Füllern gebracht, die sie in den Beutel legen, der versiegelt, dann verpackt und zum Lager geschickt wird.

In der Goldfish-Linie wird der frisch gemischte Hefeteig einer längeren Gärung unterzogen, bevor er vom Zwischengeschoss in den ersten Stock gekippt wird, wo er laminiert, ausgestanzt und gebacken wird. Nach dem Durchlaufen des Hochfrequenztrockners, der die Produktfeuchtigkeit auf die Hälfte reduziert, durchlaufen die Goldfische einen Reifeprozess und einen neuen, größeren Akkumulator, der bei der Verdopplung der Produktionskapazität installiert wurde.

Vom Akkumulator aus gelangen die Goldfische über Becherförderer zu einem der vielen Waagen, die das exakte Gewicht des Produkts in die darunter liegende Verpackung legen. Nach dem Versiegeln werden die gefüllten Goldfisch-Beutel im Gänsemarsch zu den Kartonverpackern transportiert.

Auf der Fertigungsstraße überwachen hochentwickelte Sensoren akribisch Farbe, Feuchtigkeit, Höhe und die Menge an Öl oder Salz. Das Personal der Qualitätssicherung entnimmt routinemäßig Proben aus der Produktionslinie, um sie zu bewerten und zu testen.

Im riesigen Lagerhaus holen die Mitarbeiter die Produkte von den Förderbändern in die einzelnen Depots. Jeden Tag werden in Denver, dessen Keksbetrieb 120 Depots in Mittelatlantik und Neuengland beliefert, etwa 40 Traktoranhänger gefüllt. Normalerweise fasst das Lager einen Wochenvorrat an Keksen und Crackern.

Die Rationalisierung der Umrüstungen sind zwei Bereiche, die das Unternehmen bei den Keksen zu verbessern sucht. Früher wurden in Denver nach jeder 8-Stunden-Schicht Umstellungen vorgenommen. Jetzt werden sie in der Mitte der Schicht durchgeführt, „um unseren Bestand auf ein Minimum zu reduzieren“, sagt Moll.

„Wir lernen von der Bäckerei, wie man spontan umstellt“, erklärt Moll. „

Die Entwicklung neuer Produkte ist ein weiterer Bereich, in dem sich Pepperidge Farm und sein Werk in Denver um eine Rationalisierung bemühen. Früher dauerte es normalerweise 4-6 Monate, bis ein neues Produkt eingeführt wurde. Im Rahmen eines neuen Programms mit dem Namen „Project Lightening“ will das Unternehmen innerhalb von zwei Monaten von der Idee zur Produktion übergehen.

Solche Herausforderungen zur Kostensenkung, Qualitätssteigerung, Verbesserung des Durchsatzes und Erhöhung der Sicherheit sowie die strengen Normen der ISO 9002-Zertifizierung haben Moll dazu veranlasst, die Managementstruktur des Werks neu zu organisieren. Heute gibt es in Denver drei Produktmanager – einen für Backwaren, Kekse und Cracker -, die dem Betriebsleiter William Livingstone unterstellt sind und die Produktion überwachen. Für die Überwachung der eingehenden Zutaten und der ausgehenden Produkte sind die Manager für Planung, Wareneingang, Lagerhaltung und Versand dem Supply Chain Manager Stephen Lieb unterstellt.

„Ein Grund für die systematischen Änderungen, die wir vorgenommen haben, ist das Wachstum des Unternehmens im Laufe der Jahre“, sagt Moll. „Auf die Frage, was er anders machen würde, wenn er die Möglichkeit hätte, das Werk in Denver noch einmal von Grund auf neu aufzubauen, antwortet Moll: „Ich glaube nicht, dass es darum geht, was wir anders gemacht hätten. Wir haben gute Arbeit geleistet. Es ist eine wunderbare Anlage. Unser Auftrag ist es, das, was wir hier haben, im Zuge des technologischen Wandels zu verbessern und noch besser zu machen.“

Mit einem solchen Auftrag kann man mit Sicherheit sagen, dass es für Pepperidge Farm in Denver, Pa, „nie einen gewöhnlichen Tag“ gibt.