Hintergrund

Kupfer ist eines der chemischen Grundelemente. In nahezu reinem Zustand ist Kupfer ein rötlich-oranges Metall, das für seine hohe thermische und elektrische Leitfähigkeit bekannt ist. Es wird für die Herstellung einer Vielzahl von Produkten verwendet, darunter elektrische Drähte, Kochtöpfe und Pfannen, Rohre und Schläuche, Autokühler und viele andere. Kupfer wird auch als Pigment und Konservierungsmittel für Papier, Farbe, Textilien und Holz verwendet. In Verbindung mit Zink wird Messing und in Verbindung mit Zinn wird Bronze hergestellt.

Kupfer wurde bereits vor 10.000 Jahren verwendet. Ein Kupferanhänger aus der Zeit um 8700 v. Chr. wurde im heutigen Nordirak gefunden. Es gibt Hinweise darauf, dass um 6400 v. Chr. in der heutigen Türkei Kupfer geschmolzen und zu Gegenständen gegossen wurde. Um 4500 v. Chr. wurde diese Technik auch in Ägypten angewandt. Das meiste Kupfer, das vor 4000 v. Chr. verwendet wurde, stammte aus der zufälligen Entdeckung einzelner Vorkommen von einheimischem Kupfer oder von Meteoriten, die auf der Erde eingeschlagen waren. Die erste Erwähnung der systematischen Gewinnung von Kupfererz stammt aus der Zeit um 3800 v. Chr., als eine ägyptische Erwähnung Bergbauarbeiten auf der Sinai-Halbinsel beschreibt.

Etwa 3000 v. Chr. wurden auf der Insel Zypern im Mittelmeer große Kupfererzvorkommen gefunden. Als die Römer Zypern eroberten, gaben sie dem Metall den lateinischen Namen aes cyprium, der oft zu cyprium verkürzt wurde. Später wurde dieser Name in cuprum umgewandelt, wovon das englische Wort copper und das chemische Symbol Cu abgeleitet sind.

In Südamerika wurden bereits 500 v. Chr. an der Nordküste Perus Kupfergegenstände hergestellt, und die Entwicklung der Kupfermetallurgie war weit fortgeschritten, als das Inkareich im Jahr 1500 an die erobernden spanischen Soldaten fiel.

In den Vereinigten Staaten wurde die erste Kupfermine 1705 in Branby, Connecticut, eröffnet, gefolgt von einer Mine in Lancaster, Pennsylvania, im Jahr 1732. Trotz dieser frühen Produktion wurde das meiste in den Vereinigten Staaten verwendete Kupfer bis 1844 aus Chile importiert, als der Abbau großer Vorkommen von hochwertigem Kupfererz um den Lake Superior begann. Die Entwicklung effizienterer Verarbeitungstechniken in den späten 1800er Jahren ermöglichte den Abbau von minderwertigen Kupfererzen in riesigen Tagebauminen im Westen der Vereinigten Staaten.

Heute sind die Vereinigten Staaten und Chile die beiden größten Kupferproduzenten der Welt, gefolgt von Russland, Kanada und China.

Rohstoffe

Reines Kupfer kommt in der Natur nur selten vor, sondern wird meist mit anderen Chemikalien in Form von Kupfererzen kombiniert. Es gibt etwa 15 Kupfererze, die in 40 Ländern der Welt kommerziell abgebaut werden. Die häufigsten sind die so genannten Sulfiderze, bei denen das Kupfer chemisch mit Schwefel verbunden ist. Andere sind als Oxid-, Karbonat- oder gemischte Erze bekannt, abhängig von den vorhandenen Chemikalien. Viele Kupfererze enthalten auch erhebliche Mengen an Gold, Silber, Nickel und anderen wertvollen Metallen sowie große Mengen an kommerziell nutzlosem Material. Die meisten der in den Vereinigten Staaten abgebauten Kupfererze enthalten nur etwa 1,2-1,6 Gewichtsprozent Kupfer.

Das häufigste Sulfiderz ist Chalkopyrit, CuFeS 2 , auch bekannt als Kupferkies oder gelbes Kupfererz. Chalkosin, Cu 2 S, ist ein weiteres Sulfiderz.

Cuprit, oder rotes Kupfererz, Cu 2 O, ist ein Oxiderz. Malachit, oder grünes Kupfererz, Cu(OH) 2 -CuCO 3 , ist ein wichtiges Karbonaterz, ebenso wie Azurit, oder blaues Kupferkarbonat, Cu(OH) 2 -2CuCO 3 .

Weitere Erze sind Tennantit, Boronit, Chrysokoll und Atacamit.

Neben den Erzen selbst werden häufig weitere Chemikalien zur Verarbeitung und Raffination von Kupfer verwendet. Dazu gehören Schwefelsäure, Sauerstoff, Eisen, Kieselsäure und je nach Verfahren verschiedene organische Verbindungen.

Der Herstellungsprozess

Das Verfahren zur Gewinnung von Kupfer aus Kupfererz variiert je nach Art des Erzes und der gewünschten Reinheit des Endprodukts. Jedes Verfahren besteht aus mehreren Schritten, in denen unerwünschte Stoffe physikalisch oder chemisch entfernt werden und die Konzentration von Kupfer schrittweise erhöht wird. Einige dieser Schritte werden in der Mine selbst durchgeführt, während andere in separaten Anlagen durchgeführt werden können.

Nachfolgend sind die Schritte zur Aufbereitung von Sulfiderzen aufgeführt, die im Westen der Vereinigten Staaten üblich sind.

Bergbau

- 1 Die meisten Sulfiderze werden durch Bohren und Sprengen mit Sprengstoff aus riesigen Tagebauen gewonnen. Bei dieser Art des Abbaus wird zunächst das über dem Erz liegende Material, der so genannte Abraum, abgetragen, um das vergrabene Erzvorkommen freizulegen. So entsteht eine offene Grube, die einen Durchmesser von einer Meile oder mehr haben kann. Eine Straße, die den Zugang für die Maschinen ermöglicht, führt spiralförmig an den inneren Hängen der Grube entlang.

- 2 Das freigelegte Erz wird mit großen Schaufeln geschaufelt, die 15 bis 25 Kubikmeter (500 bis 900 Kubikfuß) in einem einzigen Biss fördern können. Das Erz wird in riesige Muldenkipper, so genannte Haul Trucks, geladen und aus der Grube transportiert.

Konzentrieren

Das Kupfererz enthält in der Regel eine große Menge Schmutz, Lehm und eine Vielzahl von nicht kupferhaltigen Mineralien. Der erste Schritt besteht darin, einen Teil dieses Abfallmaterials zu entfernen. Dieser Vorgang wird als Aufkonzentrieren bezeichnet und erfolgt in der Regel durch das Flotationsverfahren.

- 3 Das Erz wird in einer Reihe von Kegelbrechern zerkleinert. Ein Kegelbrecher besteht aus einem inneren Mahlkegel, der sich auf einer exzentrischen vertikalen Achse innerhalb eines festen äußeren Kegels dreht. Wenn das Erz oben in den Brecher eingefüllt wird, wird es zwischen den beiden Kegeln gequetscht und in kleinere Stücke gebrochen.

- 4 Das zerkleinerte Erz wird dann in einer Reihe von Mühlen noch weiter zerkleinert. Zunächst wird es mit Wasser vermischt und in eine Stabmühle gegeben, die aus einem großen zylindrischen Behälter besteht, der mit zahlreichen kurzen Stahlstäben gefüllt ist. Während sich der Zylinder um seine horizontale Achse dreht, taumeln die Stahlstäbe und zerkleinern das Erz in Stücke mit einem Durchmesser von etwa 3 mm (0,13 Zoll). Das Gemisch aus Erz und Wasser wird in zwei Kugelmühlen weiter zerkleinert, die wie eine Stabmühle funktionieren, nur dass anstelle von Stäben Stahlkugeln verwendet werden. Der Schlamm aus fein gemahlenem Erz, der aus der letzten Kugelmühle austritt, enthält Partikel mit einem Durchmesser von etwa 0,25 mm (0,01 Zoll).

- 5 Die Aufschlämmung wird mit verschiedenen chemischen Reagenzien gemischt, die die Kupferpartikel beschichten. Außerdem wird eine Flüssigkeit, ein sogenannter Aufschäumer, hinzugefügt. Als Aufschäumer werden häufig Kiefernöl oder langkettiger Alkohol verwendet. Dieses Gemisch wird in rechteckige Tanks, die so genannten Flotationszellen, gepumpt, wo Luft durch den Boden der Tanks in die Aufschlämmung eingeblasen wird. Die chemischen Reagenzien bewirken, dass die Kupferpartikel an den Blasen haften bleiben, wenn sie an die Oberfläche steigen. Der Schaum bildet eine dicke Schicht von Blasen, die über die Tanks hinausfließt und in Wannen gesammelt wird. Die Blasen kondensieren und das Wasser wird abgelassen. Das resultierende Gemisch, das so genannte Kupferkonzentrat, enthält etwa 25-35 % Kupfer zusammen mit verschiedenen Kupfer- und Eisensulfiden sowie geringere Konzentrationen von Gold, Silber und anderen Stoffen. Die restlichen Stoffe im Tank werden als Gangue oder Tailings bezeichnet. Sie werden in Absetzbecken gepumpt und trocknen gelassen.

Schmelzen

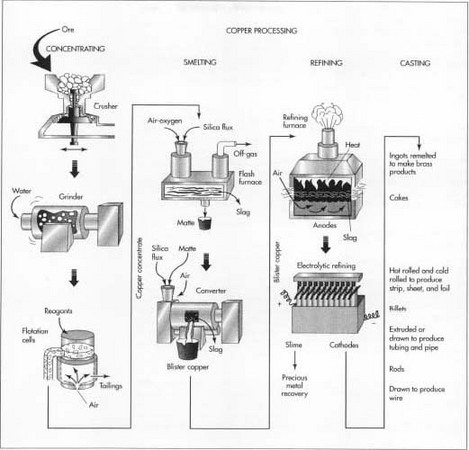

Sobald die Abfallstoffe physikalisch aus dem Erz entfernt wurden, muss das verbleibende Kupferkonzentrat mehrere chemische Reaktionen durchlaufen, um Eisen und Schwefel zu entfernen. Dieser Prozess wird als Schmelzen bezeichnet und erfolgt traditionell in zwei Öfen (siehe unten). In einigen modernen Anlagen wird ein einziger Ofen verwendet, der beide Verfahren kombiniert.

- 6 Das Kupferkonzentrat wird zusammen mit einem kieselsäurehaltigen Material, dem sogenannten Flussmittel, in einen Ofen gegeben. Die meisten Kupferhütten verwenden sauerstoffangereicherte Entspannungsöfen, in denen vorgewärmte, sauerstoffangereicherte Luft in den Ofen gepresst wird, um mit Heizöl zu verbrennen. Das Kupferkonzentrat und das Flussmittel schmelzen und sammeln sich am Boden des Ofens. Ein Großteil des Eisens im Konzentrat verbindet sich chemisch mit dem Flussmittel und bildet eine Schlacke, die von der Oberfläche des geschmolzenen Materials abgeschöpft wird. Ein großer Teil des Schwefels im Konzentrat verbindet sich mit dem Sauerstoff zu Schwefeldioxid, das als Gas aus dem Ofen abgeleitet und in einer Säureanlage zur Herstellung von Schwefelsäure weiterbehandelt wird. Das verbleibende geschmolzene Material am Boden des Ofens wird als Matte bezeichnet. Sie ist ein Gemisch aus Kupfersulfiden und Eisensulfiden und enthält etwa 60 Gewichtsprozent Kupfer.

- 7 Die geschmolzene Matte wird aus dem Ofen abgezogen und in einen zweiten Ofen, den Konverter, gegossen. Dort wird zusätzliches Siliziumdioxid-Flussmittel hinzugefügt und Sauerstoff durch das geschmolzene Material geblasen. Die chemischen Reaktionen im Konverter laufen ähnlich ab wie im Entspannungsofen. Das Siliziumdioxid-Flussmittel reagiert mit dem verbliebenen Eisen zu einer Schlacke, und der Sauerstoff reagiert mit dem verbliebenen Schwefel zu Schwefeldioxid. Die Schlacke kann in den Entspannungsofen zurückgeführt werden, um als Flussmittel zu dienen, und das Schwefeldioxid wird in der Säureanlage verarbeitet. Nachdem die Schlacke entfernt wurde, werden durch eine letzte Sauerstoffzufuhr alle Schwefelreste bis auf eine Spur entfernt. Das so entstandene geschmolzene Material wird Blister genannt und enthält etwa 99 % Kupfer nach Gewicht.

Raffination

Obwohl Kupferblister zu 99 % aus reinem Kupfer besteht, enthält es immer noch genügend Schwefel, Sauerstoff und andere Verunreinigungen, um die weitere Raffination zu behindern. Um den Gehalt an diesen Stoffen zu beseitigen oder zu regulieren, wird das Blisterkupfer zunächst feuerraffiniert, bevor es dem endgültigen Elektroraffinierungsprozess zugeführt wird.

- 8 Das Blisterkupfer wird in einem Raffinationsofen erhitzt, der einem oben beschriebenen Konverter ähnelt. Luft wird in die geschmolzene Blase geblasen, um einige Verunreinigungen zu oxidieren. Zur Entfernung von Arsen- und Antimonspuren kann ein Natriumcarbonat-Flussmittel zugegeben werden. Eine Probe des geschmolzenen Materials wird entnommen, und ein erfahrener Bediener bestimmt, wann die Verunreinigungen ein akzeptables Niveau erreicht haben. Das geschmolzene Kupfer, das zu etwa 99,5 % rein ist, wird dann in Formen gegossen, um große elektrische Anoden zu bilden, die als positive Anschlüsse für den Elektroraffinierungsprozess dienen.

- 9 Jede Kupferanode befindet sich in einem einzelnen Tank oder einer Zelle aus Polymerbeton. Es können bis zu 1.250 Tanks gleichzeitig in Betrieb sein. Am gegenüberliegenden Ende des Tanks befindet sich ein Kupferblech, das als Kathode oder Minuspol dient. Die Tanks sind mit einer sauren Kupfersulfatlösung gefüllt, die als elektrischer Leiter zwischen der Anode und der Kathode fungiert. Wenn ein elektrischer Strom durch die Tanks fließt, wird das Kupfer von der Anode abgelöst und lagert sich auf der Kathode ab. Die meisten der verbleibenden Verunreinigungen fallen aus der Kupfersulfatlösung und bilden einen Schlamm am Boden des Tanks. Nach etwa 9-15 Tagen wird der Strom abgeschaltet und die Kathoden werden entfernt. Die Kathoden wiegen jetzt etwa 136 kg (300 lb) und bestehen zu 99,95-99,99 % aus reinem Kupfer.

- 10 Der Schlamm, der sich am Boden des Tanks ansammelt, enthält Gold, Silber, Selen und Tellur. Er wird gesammelt und verarbeitet, um diese Edelmetalle zu gewinnen.

Gießen

- 11 Nach dem Raffinieren werden die Kupferkathoden geschmolzen und je nach Endverwendung zu Barren, Walzplatten, Knüppeln oder Stangen gegossen. Barren sind rechteckige oder trapezförmige Ziegel, die zusammen mit anderen Metallen zu Messing- und Bronzeprodukten umgeschmolzen werden. Walzplatten sind rechteckige Brammen mit einer Dicke von etwa 20 cm (8 Zoll) und einer Länge von bis zu 8,5 m (28 Fuß). Sie werden gewalzt, um Kupferplatten, -bänder, -bleche und -folien herzustellen. Knüppel sind zylindrische Stämme mit einem Durchmesser von etwa 20 cm (8 Zoll) und einer Länge von mehreren Metern. Sie werden extrudiert oder gezogen, um Kupferrohre herzustellen. Stangen haben einen runden Querschnitt mit einem Durchmesser von etwa 1,3 cm (0,5 Zoll). Sie werden in der Regel in sehr lange Stücke gegossen, die dann aufgerollt werden. Dieses gewickelte Material wird dann weiter heruntergezogen, um Kupferdraht herzustellen.

Qualitätskontrolle

Da elektrische Anwendungen einen sehr geringen Anteil an Verunreinigungen erfordern, ist Kupfer eines der wenigen gebräuchlichen Metalle, die zu fast 100 % raffiniert werden. Mit dem oben beschriebenen Verfahren wird nachweislich Kupfer mit sehr hohem Reinheitsgrad gewonnen. Um diesen Reinheitsgrad zu gewährleisten, werden die Proben in verschiedenen Schritten analysiert, um festzustellen, ob eine Anpassung des Verfahrens erforderlich ist.

Nebenprodukte/Abfälle

Die Rückgewinnung von Schwefelsäure aus dem Kupferschmelzprozess ist nicht nur ein rentables Nebenprodukt, sondern verringert auch die durch die Abgase des Ofens verursachte Luftverschmutzung erheblich. Gold, Silber und andere Edelmetalle sind ebenfalls wichtige Nebenprodukte.

Zu den Abfallprodukten gehören der Abraum aus dem Bergbau, die Abraumhalden aus der Aufkonzentrierung und die Schlacke aus der Verhüttung. Diese Abfälle können erhebliche Konzentrationen von Arsen, Blei und anderen Chemikalien enthalten, die eine potenzielle Gesundheitsgefahr für die Umgebung darstellen. In den Vereinigten Staaten regelt die Environmental Protection Agency (EPA) die Lagerung solcher Abfälle und die Sanierung des Gebiets nach Beendigung des Bergbau- und Verarbeitungsbetriebs. Die schiere Menge des betroffenen Materials – in einigen Fällen handelt es sich um Milliarden Tonnen Abfall – macht dies zu einer gewaltigen Aufgabe, die jedoch auch einige potenziell profitable Möglichkeiten zur Rückgewinnung der in diesem Abfall enthaltenen verwertbaren Materialien bietet.

Die Zukunft

Die Nachfrage nach Kupfer wird voraussichtlich hoch bleiben, insbesondere in der Elektro- und Elektronikindustrie. Die derzeitigen Trends in der Kupferverarbeitung gehen in Richtung von Methoden und Anlagen, die weniger Energie verbrauchen und weniger Luftverschmutzung und feste Abfälle erzeugen. In den Vereinigten Staaten ist dies aufgrund der strengen Umweltkontrollen und der sehr niedrig konzentrierten Kupfererze, die zur Verfügung stehen, eine schwierige Aufgabe. In einigen Fällen können die Produktionskosten erheblich steigen.

Ein ermutigender Trend ist die zunehmende Verwendung von recyceltem Kupfer. Gegenwärtig wird über die Hälfte des in den Vereinigten Staaten produzierten Kupfers aus recyceltem Kupfer gewonnen. Fünfundfünfzig Prozent des recycelten Kupfers stammen aus der Kupferverarbeitung, wie z.B. dem Schneckenformen, und 45% aus der Rückgewinnung gebrauchter Kupferprodukte, wie z.B. Elektrodraht und Autokühler. Es wird erwartet, dass der Anteil des recycelten Kupfers zunehmen wird, da die Kosten für die Verarbeitung von neuem Kupfer steigen.

Wo man mehr erfährt

Bücher

Brady, George S., Henry R. Clauser, und John A. Vaccari. Materials Handbook. McGraw-Hill, 1997.

Heiserman, David L. Exploring Chemical Elements and Their Compounds. TAB Books, 1992.

Hombostel, Caleb. Construction Materials. John Wiley and Sons, Inc. 1991.

Kroschwitz, Jacqueline I. und Mary Howe-Grant, ed. Encyclopedia of Chemical Technology. John Wiley and Sons, Inc. 1993.

Stwertka, Albert. A Guide to the Elements. Oxford University Press, 1996.

Periodika

Baum, Dan und Margaret L. Knox. „Wir wollen, dass Leute, die ein Problem mit Minenabfällen haben, an Butte denken“. Smithsonian (November 1992): 46-52, 54-57.

Shimada, Izumi und John F. Merkel. „Copper-Alloy Metallurgy in Ancient Peru.“ Scientific American (Juli 1991): 80-86.

Sonstiges

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html .

– Chris Cavette