Hier finden Sie eine fast vollständige Information über Aluminiumdosen Bier und alkoholfreie Getränke. Oft einfach als „Bierdosen“ bezeichnet:

- Aufbau und Bestandteile von Aluminiumdosen

- Abmessungen: Höhe, Durchmesser, Wandstärke

- Gewicht (Masse) der Dose

- Eingebaute Vorrichtung „Öffner“

- Aluminiumlegierungen – drei verschiedene Legierungen

- Dosenherstellungstechnologie: Vom Schneiden eines Rohlings aus einem Aluminiumblech bis zur mit Bier gefüllten Dose

- Ausrüstung für die Herstellung von Aluminiumdosen

- Recycling von Aluminium-Altdosen

- Aluminiumverpackungen

- Bier- und Getränkeverpackungen aus Aluminium

- Hauptelemente und Details

- Die Abmessungen einer Bierdose

- Bierdosenhöhe:

- Bierdosendurchmesser:

- Die Wandstärke der Bierdosen

- Deckel von Bierdosen

- Der Öffnungsmechanismus von Bierdosen

- Werkstoffe Aluminiumdosen

- Werkstoffanforderungen

- Körper Material

- Materialien von Deckeln und Tasten

- Technologie

- Produktionszyklus von Aluminiumdosen

- Aluminiumblechrollen

- Körperherstellung

- Herstellung von Bierdosendeckeln

- Herstellung von Bierdosen abalone

- Aluminiumdosenschrott

- Wie viele Dosen sind in 1 Kilogramm Schrott?

- Wie viel ist 1 kg Aluminiumdosen für Schrott?

- Aluminiumdosen nicht zerkleinern

- Umschmelzen von Aluminiumdosen

Aluminiumverpackungen

Aluminium wird häufig in verschiedenen Lebensmittelverpackungsdosen verwendet (Abbildung 1.1). Die grundlegenden Methoden zur Herstellung solcher Aluminiumdosen – rund und rechteckig – sind in Abbildung 1.2 dargestellt.

Abbildung 1.1 – Vielfalt von Aluminium-Lebensmitteldosen

Abbildung 1.2 – Verfahren zur Herstellung von Dosen aus Aluminiumblech

Bier- und Getränkeverpackungen aus Aluminium

Aluminiumdosen für Bier und andere Getränke sind seit den 60-er Jahren des letzten Jahrhunderts in der ganzen Welt beliebt. In den USA werden fast 100 % des Bieres in Aluminiumdosen verkauft, in Europa etwa 50 %. Aluminiumdosen werden in großen Mengen hauptsächlich in zwei Arten von Behältern verbraucht: 0,33 und 0,50 l. Große Produktionsmengen rechtfertigen Hochgeschwindigkeits- und Hochpräzisionsanlagen. Außerdem haben diese verschiedenen Basis-Aluminiumdosen den gleichen Durchmesser, sie verwenden den gleichen Deckel und unterscheiden sich nur in der Höhe.

Der große Vorteil von Aluminium-Bierdosen vor dem Hauptkonkurrenten – Glas – die Möglichkeit des vollständigen Recyclings von Aluminiumdosen nach ihrer Verwendung in neuen Bierdosen.

Hauptelemente und Details

Aluminium-Bierdosen (und auch für kohlensäurehaltige Getränke) müssen einem inneren Überdruck von bis zu 6 Atmosphären standhalten. Deshalb haben die Dosen einen dicken Boden und kuppelförmige, eher dünne Wände, die jedoch durch die Überlagerung des Innendrucks für eine ausreichende strukturelle Festigkeit sorgen. Eine allgemeine Ansicht eines typischen Bierdosen und die Zuordnung der verschiedenen Elemente in Abbildung 1.3.

Abbildung 1.3 – Konstruktionsdetails einer Aluminiumdose und ihre Funktionen

Die Abmessungen einer Bierdose

Gültige nationale Vorschriften über den Bau von Aluminiumdosen – GOST R 51756-2001 „tiefgezogene Aluminiumdosen mit leicht zu öffnenden Deckeln“. ist er, natürlich, im Einklang mit ähnlichen internationalen Standards. Demnach sind die wichtigsten Parameter und Abmessungen von Bier-Aluminiumdosen wie folgt (auf 1 mm genau):

Bierdosenhöhe:

- Dosen 0,33 l – 115 mm

- Dosen 0,05 l – 168 mm

Bierdosendurchmesser:

- Der Boden der Bänke – 66 mm

- Deckelgläser – 59 mm.

Die Wandstärke der Bierdosen

- Das Gehäuse wird aus Aluminiumdosen durch Ziehen in zwei Durchgängen aus einem flachen kreisförmigen Rohling, dem sogenannten „Becher“, hergestellt.

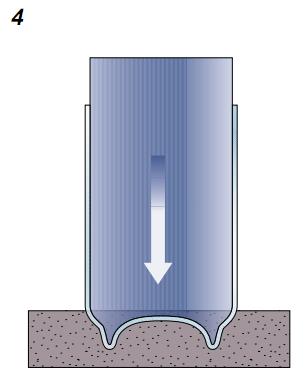

- Die Wände dieses Bechers werden dann während des aufeinanderfolgenden Walzens auf eine Dicke von nur einem Drittel der ursprünglichen Dicke verdünnt (Abbildung 2).

- Der Boden der Dosen ist auf besondere Weise profiliert, nicht nur, um einem hohen Innendruck standzuhalten, sondern auch für eine gute Kombination mit einem unteren Deckel aus Aluminiumdosen – für eine einfache Verpackung.

- Die Wand der Dose wird auf eine Dicke von 0,110 mm oder weniger über fast die gesamte Höhe gewalzt. Gegenwärtig beträgt die minimale Wandstärke, wie berichtet, bereits 0,08 mm.

Abbildung 2 – Die Wandstärke der Dose hat unterschiedliche Dicken .

- An der Oberseite des Dosenkörpers ist die Wand dicker und die Dicke der Bierdosen an der Stelle von 0,16 mm.

- Es ist notwendig für die Bequemlichkeit der Bildung des verengten „Halses“, und um eine starke Verbindung mit dem Deckel zu schaffen. Die Aluminium-Dosendeckel werden separat geliefert und werden unmittelbar nach dem Befüllen der Dose mit Bier oder einem anderen Getränk mit der bekannten Doppelfalz auf den Korpus aufgesetzt (Bild 3).

Abbildung 3 – Das Design des Dosendeckels Verbindung mit seinem Körper:

Abbildung 3 – Das Design des Dosendeckels Verbindung mit seinem Körper:

die Naht „double lock“

Deckel von Bierdosen

Der Beginn des schnellen Wachstums in der Popularität von Aluminium-Bierdosen bezieht sich auf 1964 году, wenn es erfunden wurde Design „easy open“ Deckel (Bild 4.1).

Abbildung 4.1 – Verschiedene Arten von leicht zu öffnenden Aluminiumdeckeln

Bei „Bier“-Dosen werden diese Deckel mit bloßen Händen geöffnet, indem man einfach ein spezielles „Ohr“ dreht (Abbildung 4.2a). Oder sogar mit einer Hand (!) (Abbildung 4.2b). Die Öse wird mit der so genannten Integralniete am Deckel angebracht (Abbildung 5). Sie heißt integral, weil sie direkt aus dem Metalldeckel geformt ist.

Abbildung 4.2a – Der Deckel öffnet sich leicht und bleibt auf der Dose

Abbildung 4.2a – Der Deckel öffnet sich leicht und bleibt auf der Dose

Abbildung 4.2b – Einhändiges Öffnen der Dose

Abbildung 5 – Technik der Bildung einer integrierten Niete auf einem Dosendeckel

Abbildung 5 – Technik der Bildung einer integrierten Niete auf einem Dosendeckel

Der Öffnungsmechanismus von Bierdosen

Die Aufgabe des Ohrs und des Blütenblatts (es wird auch „Zunge“ genannt), Baumwolle, die Kohlendioxidgas entweichen lässt, mit einem Kraftaufwand von etwa 3 Kilogramm an der Öse zu befestigen und das Blütenblatt (Zunge) mit einem Kraftaufwand von bis zu 7 Kilogramm vollständig in die Dose zu schieben, wobei das Blütenblatt in den Bänken hängen bleiben sollte.

Dies wird dadurch erreicht, dass in den Umfangslappen spezielle Kerben von solcher Tiefe eingebracht werden, dass nur 0,085 mm Metall in der Nähe des Nietes und 0,110 mm auf der gegenüberliegenden Seite bleiben können (Abbildung 6). Gleichzeitig ist das Material an den Einschnitten stark genug, um nicht während des Herstellungsprozesses oder beim Entladen des Lagers zu brechen.

Im Inneren der Blütenblätter ist eine weitere, innere Reihe von Kerben zu sehen. Sie sind nicht so tief und dienen angeblich dem gerichteten Fluss des Metalls in den Hauptnuten und verhindern, dass die Hauptlamellen bei der Herstellung reißen.

Abbildung 6 – Kerben sorgen für geschicktes

Abbildung 6 – Kerben sorgen für geschicktes

zuverlässiges Öffnen der Dose in zwei Stufen:

erst Gasaustritt, dann Schieben des Blütenblattes ins Innere der Dose

Werkstoffe Aluminiumdosen

Werkstoffanforderungen

Die Hauptanforderung an die Werkstoffe von Bierdosen ist ihre Fähigkeit, große plastische Verformungen zu formen. Aluminiumlegierungen sind in diesem Sinne ideal geeignet. Außerdem ist für Bierdosendeckel die Fähigkeit wichtig, vorhersehbar von Einschnitten zu bersten. Aluminium bewältigt dies viel besser, als Stahl. Ein weiterer positiver Punkt ist, dass, und dass das Gehäuse und Deckel – Aluminium, dass alle potenziellen galvanischen Effekte, die zu einer beschleunigten Korrosion führen könnte zu minimieren.

Körper Material

Details von Bierdosen sind aus Aluminium-Mangan-und Aluminium-Magnesium-Legierungen (Tabelle). Um Band kann Körper Dicke 0,30 mm aus einer Aluminiumlegierung 3004 oder eine Modifikation davon – Aluminiumlegierung 3104 – in der Lage, H19.

Materialien von Deckeln und Tasten

Deckel sind aus lackiertem 3104 Aluminiumlegierung Band 5182 im Zustand H48 von Dicke 0,26 mm hergestellt, und für die Herstellung von „Ohren“ – Tasten leichtes Öffnen – Band aus Aluminiumlegierung 5042 im Zustand H18 von Dicke 0,45 mm.

Tabelle – Aluminiumlegierungen für Aluminiumbierdosen

Technologie

Produktionszyklus von Aluminiumdosen

Die folgende Abbildung zeigt einen Produktionszyklus von Aluminiumdosen für Bier und alkoholfreie Getränke.

Abbildung 7.1 – Typischer Produktionszyklus für Aluminium-Bierdosen

Abbildung 7.2 – Tiefziehpresse

Abbildung 7.3 – Herausziehen und Aufwickeln von Uferwänden in „bodimeykere“

Aluminiumblechrollen

Fabriken zur Herstellung von Aluminium-Bierdosen verbrauchen große Mengen an Aluminiumblech, das in großen Rollen geliefert wird. Das Gehäuse und der Deckel werden aus Aluminiumdosenblechen hergestellt – aus verschiedenen Aluminiumlegierungen. Jede Rolle wiegt etwa 11 Tonnen und beim Abwickeln legt das Blech eine Strecke von 9-13 Kilometern zurück.

Die Aluminiumrollen werden der Anlage zur Herstellung von Aluminiumdosen zugeführt und in einen „Abwickler“ (Uncoiler) geladen. Dies ist eine Maschine, die das Aluminiumblech am Anfang der Produktionslinie für Dosen abwickelt. Hier wird ein spezielles Schmiermittel auf das Aluminiumblech aufgetragen. Dieses Schmiermittel macht das Aluminiumblech „glatter“, ohne es zu beschädigen, durch alle Formgebungsvorgänge.

Körperherstellung

Ein typischer Prozessablauf für die Herstellung des Dosenkörpers ist in Abbildung 7 dargestellt. Der erste Schritt bei der Herstellung von Dosen ist das Schneiden von Rundknüppeln, zum Beispiel mit einem Durchmesser von 140 mm. Natürlich fällt bei dieser Fällung Abfall an: Die Verluste betragen etwa 12-14 %. Sie werden sofort zum Einschmelzen geschickt, um ein neues Blatt und neue Bierdosen herzustellen.

Aus dem ursprünglichen Rundknüppel wird durch Tiefziehen (Stanzen) ein Zwischenrohling gewonnen – ein flacher „Becher“ (Zeichnungen 8 und 9). Aus diesem „Becher“ wird durch Walzen ein fast fertiger Dosenkörper geformt, der auch eine Kuppel des Bodens bildet (Abbildungen 8, 10, 11). Dann wird die Bank-fertig waschen, Zeichnungen werden auf sie angewendet und lackiert, und nur nach, dass seine mechanische Formgebung abgeschlossen ist – die Bildung der Kehle und Bördelung (Abbildung 8).

Abbildung 8 – Technologie der Herstellung von Aluminiumdosenkörpern (0, 33 mm)

Abbildung 8 – Technologie der Herstellung von Aluminiumdosenkörpern (0, 33 mm)

Abbildung 9 – Tiefziehen – Formen des „Bechers“

Abbildung 10 – Ausrollen der Dosenwand  Abbildung 11- Bodenformung

Abbildung 11- Bodenformung

Herstellung von Bierdosendeckeln

Aluminiumblech wird in Rollen von bis zu 8 Tonnen geliefert. Jede Rolle besteht aus 2,5 Millionen Deckeln. Aluminiumblech, das eine Vorlackierung hat, dient in einer speziellen Presse, in der die Matrizen fast fertig sind, zu decken. Dann entstehen komplexe Kanten, die einen Deckel bilden, der dann eine zuverlässige Verbindung mit seinem Bankgehäuse herstellt.

Abbildung 12 – Noch nicht ganz fertiger Deckel

Herstellung von Bierdosen abalone

Herstellungsprozess abalone – Schlüsselöffner – Er umfasst etwa 13 Arbeitsgänge (Abbildung 13), bevor er auf den Deckel montiert werden kann.

Abbildung 13 – Technologische Operationen zur Herstellung einer Öse

Aluminiumdosenschrott

Wie viele Dosen sind in 1 Kilogramm Schrott?

Das durchschnittliche Gewicht verschiedener Dosen mit unterschiedlichem Fassungsvermögen für Getränke mit geringem Alkoholgehalt, einschließlich Bier:

- 0,33 l – 13 g – 77 Dosen auf 1 kg Aluminiumschrott

- 0,5 l – 15-20 g – 50-66 Dosen auf 1 kg Aluminiumschrott

Wie viel ist 1 kg Aluminiumdosen für Schrott?

Der Preis für Aludosenschrott (in Moskau Ende April 2020 des Jahres):

- 35-50 rub

Aluminiumdosen nicht zerkleinern

Große Abfallverwerter bitten in der Regel darum, leere Aluminiumdosen nicht zu zerkleinern. Die Sache ist die, dass Hausmüll oder, wie sie ihn nennen, Siedlungsmüll automatisch von speziellen Sortiermaschinen sortiert wird. Diese Maschinen erkennen Aluminiumdosen an ihrer Form: rund und glatt. Die Maschine nimmt die zerknitterte Dose als unersetzlichen Abfall an und schickt sie zur Mülldeponie.

Umschmelzen von Aluminiumdosen

Das Umschmelzen von Aluminiumdosen ergibt im Durchschnitt die folgende Aluminiumzusammensetzung:

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- andere – Al.

„Aluminium“ eine solche chemische Zusammensetzung ist gut innerhalb des Bereichs der chemischen Zusammensetzung der Legierungen 3004 und 3104 (cm. (siehe Tabelle oben), die für die Herstellung des Dosenkörpers verwendet werden. Daher wird der überwiegende Teil des Schrotts von Aluminiumdosen wieder eingeschmolzen und an die Hersteller zurückgegeben (Abbildungen 14 und 15).

Abbildung 14 – Recycling von Aluminiumdosen

Abbildung 15 – Linienrecycling von gebrauchten Aluminiumdosen

Abbildung 15 – Linienrecycling von gebrauchten Aluminiumdosen

zu Barren für Walzbleche zur Herstellung neuer Aluminiumdosen