- Lernen Sie die Begriffe und Prozesse, die damit verbunden sind, einen Schatz aus dem Feuer des Ofens zu ziehen

- Was ist Metallguss?

- Terminologie des Gießens

- Gießform

- Cope and drag

- Schwinge und Stößel

- Formkerne

- Maßtoleranz

- Oberflächenbearbeitung

- Metallgießverfahren

- Wiederverwendbare Formen

- Dauerhafte Formen

- Semi-permanente Formen

- Slush Casting

- Schleuderguss

- Druckguss

- Druckguss

- Strangguss

- Ausziehbare Formen

- Sandguss

- Sandguss

- Investitionsguss (Wachsausschmelzverfahren)

- Vollform- oder Schaumgussverfahren

- Vergleich der Gießverfahren

Lernen Sie die Begriffe und Prozesse, die damit verbunden sind, einen Schatz aus dem Feuer des Ofens zu ziehen

Was ist Metallguss?

Metallguss ist der Prozess der Herstellung von Objekten durch Gießen von geschmolzenem Metall in einen leeren Formraum. Das Metall kühlt dann ab und härtet in der Form aus, die ihm durch die Gussform gegeben wird. Das Gießen ist oft eine kostengünstigere Methode zur Herstellung eines Teils im Vergleich zur maschinellen Bearbeitung des Teils aus einem Stück Vollmetall. Es gibt viele verschiedene Metallgussverfahren, aus denen man wählen kann. Welche Art des Gießens am effizientesten ist, hängt von den verwendeten Metallen, der Größe der Serie und der Komplexität des Gussteils ab.

Bevor man mit der Produktion beginnt, ist es hilfreich, einige Begriffe und Methoden aus dem Gießereibereich zu kennen.

- Springen Sie zu Gießerei-Terminologie

- Springen Sie zu Arten des Metallgusses

Terminologie des Gießens

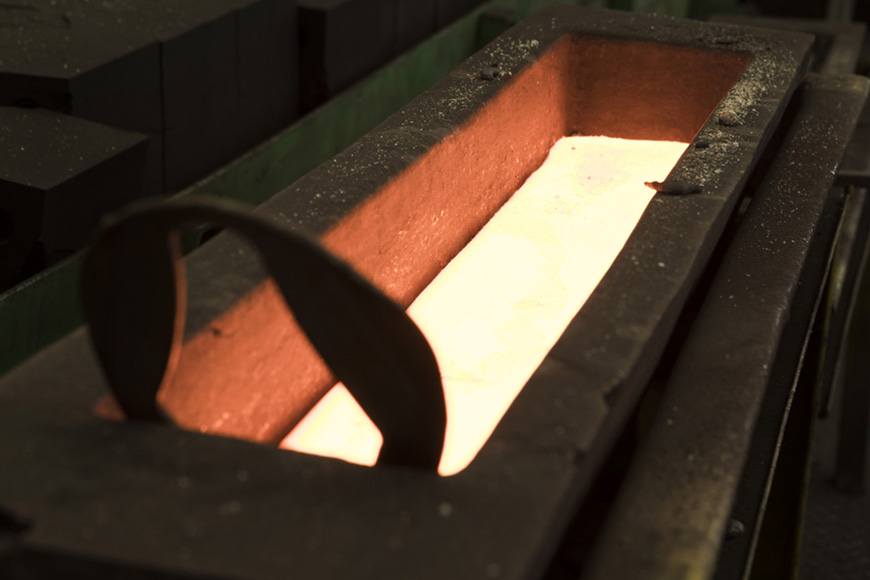

Gießform

Eine Form ist ein Hohlraum in einem Material, der flüssiges Metall aufnimmt und ein abgekühltes Objekt in der Form dieses Hohlraums erzeugt. Gussformen können einfach sein. Die Formen, die zur Herstellung von Metallblöcken verwendet werden, sind wie Brotformen, in die das Metall einfach hineingegossen und abgekühlt wird. Die meisten Formen sind für komplexere Formen gedacht und basieren auf einem Muster. Das Muster wird in eine geteilte Form eingeprägt. Die Hälfte des Musters wird auf die eine Seite der Form und die Hälfte auf die andere Seite gedruckt, und dann werden die Hälften zusammengeklemmt, bevor die Form gefüllt wird. Durch die Herstellung der Form in zwei Teilen kann das Modell vor dem Füllen entnommen werden. Diese Formen können mit einer horizontalen Teilung hergestellt werden

Cope and drag

Beim horizontalen Gießen wird die obere Hälfte der Form als Cope und die untere Hälfte als Drag bezeichnet.

Schwinge und Stößel

Beim vertikalen Formen wird die vordere Hälfte der Form als Schwinge und die hintere Hälfte als Stößel bezeichnet.

Formkerne

Wenn eine Form Innenräume oder Löcher haben soll, wird oft ein Kern hergestellt. Diese Kerne sind so geformt wie der Innenraum. Die Kerne werden in der Regel an Ort und Stelle gehalten, indem sie über das Gussteil hinausragen und durch Kerndrucke fixiert werden, die den Kern wie eine Brücke zwischen zwei Bänken aufhängen. Die leeren Räume um den Kern herum füllen sich mit Metall, und der Kern wird aus dem endgültigen Gussteil entfernt, wobei an seiner Stelle ein Loch zurückbleibt. Wenn der Kern sehr lang ist, kann er mit Hilfe von Kränzen gestützt werden, um ihn zu stützen. Diese sind in der Regel aus dem gleichen Metall wie das endgültige Gussstück, da sie in dem Raum sitzen, der mit Material überflutet wird und Teil des endgültigen Gussstücks wird.

Maßtoleranz

Einer der wichtigsten Faktoren bei der Wahl eines Gussverfahrens ist die Maßtoleranz. Die Maßtoleranz ist die zulässige Abweichung von der Größe des Endprodukts. Metall schrumpft beim Abkühlen, und die Art des Gusses hat Einfluss darauf, um wie viel. Wenn ein Produkt präzise sein muss, möchte der Kunde vielleicht ein Gießverfahren, das ein nahezu perfektes Gussergebnis liefert. Das bedeutet, dass das Produkt sehr nahe an der richtigen Größe ist, wenn es aus der Form geschüttelt wird.

Oberflächenbearbeitung

Ein weiterer Gesichtspunkt ist die Oberflächenbearbeitung. Wie körnig, holprig oder rau darf die Oberfläche des Gussstücks sein? Was für eine gusseiserne Pfanne akzeptabel ist, ist für einen Ehering nicht akzeptabel. Sehr glatte Metalloberflächen werden in der Regel durch maschinelle Bearbeitung erzeugt, was zusätzliche Kosten verursacht: Wenn ein glänzendes und glattes Ergebnis erwünscht ist, kann die Wahl eines Gießverfahrens mit einer feineren Oberfläche die Bearbeitungskosten senken.

Metallgießverfahren

Metallgießen wird in zwei Hauptkategorien eingeteilt: Verfahren mit wiederverwendbaren Formen und Verfahren mit Einwegformen.

- Wiederverwendbare Formen:

-

- Dauerformen

- Halbdauerformen

- Druckguss

- Schleuderguss

- Druckguss

- Druckguss

-

- Verschleißformen:

-

- Sandguss

- Schalenguss

- Feinguss (Wachsausschmelzverfahren)

- Vollform oder Schaumstoff

-

Mit wiederverwendbaren oder dauerhaften Formen lassen sich viele Gegenstände herstellen, während Verbrauchsformen durch den Gießprozess zerstört werden. Obwohl es aus der Sicht eines Laien den Anschein haben mag, dass wiederverwendbare Formen für eine große Produktionsserie kostengünstiger sein müssen, ist dies nicht immer der Fall. Die meisten Gegenstände aus Eisen und Stahl werden im Einweggussverfahren hergestellt.

Für Formstoffe mit niedriger Temperatur (Harze, Schokolade, Wachs usw.) werden fast immer wiederverwendbare Formen verwendet. Der Unterschied in der Metallurgie sind die hohen Temperaturen. Diese belasten die Form sehr stark. Es ist daher nicht verwunderlich, dass Legierungen mit einem niedrigeren Schmelzpunkt wie Zink, Aluminium, Magnesium, Zinn oder Kupfer häufiger in wiederverwendbare Formen gegossen werden.

Unter bestimmten Umständen werden jedoch auch Eisenmetalle in wiederverwendbare Formen gegossen. Die Komplexität des Entwurfs, die Wahl des Metalls und die Anforderungen an die Maßtoleranz und die Oberflächenbearbeitung beeinflussen, ob wiederverwendbare Formen geeignet sind.

Wiederverwendbare Formen

Dauerhafte Formen

Dauerhafte Formen werden in der Regel aus Metall hergestellt – einem Metall, das einen höheren Schmelzpunkt hat als das Metall, mit dem sie gefüllt werden. Das flüssige Metall wird ohne jeglichen äußeren Druck gegossen. Dauerkerne müssen einfach sein, damit sie zur Wiederverwendung aus dem fertigen Gussstück herausgezogen werden können.

Diese Formen werden manchmal beim Eisenguss sowie bei Legierungen mit niedrigeren Temperaturen verwendet. Der häufigste industrielle Arbeitsablauf sind Drehtische und keine Fließbänder. Einzelne Arbeitsschritte, wie das Schlichten der Form, das Einsetzen der Kerne, das Schließen der Form, das Gießen, das Öffnen der Form und das Auswerfen des Gussstücks, werden durchgeführt, während jede Form die nächsten Stationen durchläuft.

Die Formen werden vorgewärmt, bevor das erste Gussstück gegossen wird, damit es nicht aufgrund des Temperaturunterschieds reißt.

Die Gussstücke, die mit diesem Verfahren hergestellt werden, können nicht so dünnwandig sein wie bei anderen wiederverwendbaren Verfahren wie dem Druckguss. Allerdings werden die Gussstücke mit „enger Toleranz“ hergestellt, was bedeutet, dass die Größe des endgültigen Gussstücks genauer vorhergesagt werden kann. Die auf diese Weise hergestellten Gussstücke sind dicht und feinkörnig. Sie haben eine glattere Oberfläche und vermeiden mehrere Arten von Fehlern.

Diese Form des Gießens ist haltbar genug, um mit Eisen verwendet zu werden, aber sie ist nicht die bevorzugte Art für gelbes Messing. Gelbmessinge enthalten viel Zink und verschmutzen die Form oder das Gesenk.

Semi-permanente Formen

Die einzige Änderung beim semi-permanenten Formguss ist, dass die Kerne, die im Gussverfahren verwendet werden, Einweg-Sandkerne sein können. Mit Sandkernen sind komplexere Kernformen möglich, da sie nicht unversehrt aus dem endgültigen Gussstück herausgezogen werden müssen. Wird eine Öffnung im Gussteil gelassen, um die Kerne zu entfernen, können sie auf einem Rütteltisch „ausgeschüttelt“ werden, damit sie wie Sand durch eine Sanduhr ablaufen. Die Vorteile des Kokillengusses in Bezug auf Toleranz, Dichte und Aussehen bestehen nur in dem Teil, der gegen die Metallform gegossen wird.

Slush Casting

Bei dieser farbenfrohen Gussart werden hohle Gussstücke ohne Kerne hergestellt, indem lediglich die Innenseite der Form mit einer kleinen Menge Metall beschichtet wird, wodurch eine „Haut“ aus Metall entsteht. Je nachdem, wie schnell das Metall oder ein anderes Material aushärtet, gibt es verschiedene Vorgehensweisen beim Slush Casting. Bei einer Methode kann der Gießer kleine Mengen der Flüssigkeit in eine Form gießen und diese drehen, um die Innenseite mit dem Metall zu bedecken. Bei einer anderen Methode kann der Gießer die Form vollständig füllen und das überschüssige Material nach einer bestimmten Abkühlzeit ausgießen. Zink, Aluminium und Zinn sind Metalle, die üblicherweise im Schleudergussverfahren gegossen werden.

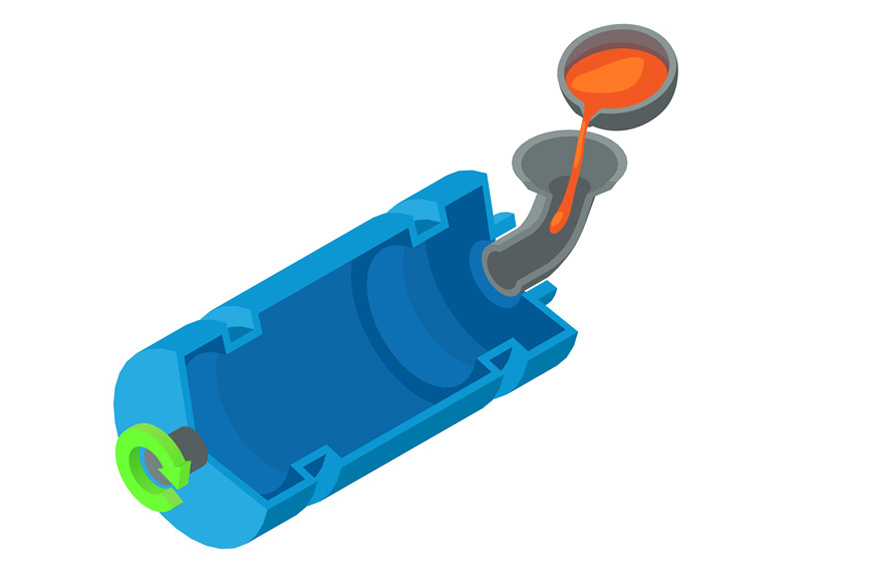

Schleuderguss

Beim echten Schleuderguss wird eine wassergekühlte Form mit hoher Geschwindigkeit um ihre Mittelachse gedreht, während flüssiges Metall eingefüllt wird. Die Zentrifugalkraft zieht das flüssige Metall in einer gleichmäßigen Schicht an der Oberfläche der Form entlang. Damit dieses Verfahren funktioniert, muss das fertige Gussteil eine gleichmäßige Geometrie um die Drehachse aufweisen. Diese Form des Gießens eignet sich daher am besten für Formen, die grob zylindrisch oder kreisförmig sind, wie Rohre oder Ringe.

Gegenstände, die mit diesem Verfahren gegossen werden, haben in der Regel eine sehr geringe Fehlerquote. Verunreinigungen landen in der Nähe der Bohrung oder der Innenfläche des Gussstücks und können wegbearbeitet werden. Die meisten Rohre oder Formstücke, die unter Druck verwendet werden, werden wegen der Festigkeit ihrer nahtlosen Struktur im Schleudergussverfahren gegossen.

Einige kleine Metallgussteile, wie z. B. Schmuck, werden mit einer Zentrifuge hergestellt, die eine ganze Form um einen zentralen Punkt schwenkt und dabei Metall aus einem Schmelztiegel zieht. Diese Gussstücke sind keine echten Schleudergussstücke, sondern eine Form des Druckgusses.

Druckguss

Druckgussverfahren nutzen andere Kräfte als die Schwerkraft, um den Fluss des Metalls in eine Dauerform zu steuern. Beim Druckguss werden Luft oder Gas, Vakuum, mechanische oder Zentrifugalkräfte eingesetzt. Diese Methoden ermöglichen es den Gießereien, die Geschwindigkeit, mit der sich eine Form füllt, genau zu steuern: Die Schwerkraft wirkt immer mit der gleichen Kraft, aber die vom Menschen erzeugten Kräfte können variiert werden.

Beim Vakuumgießen wird Metall in eine Form gezogen, wenn der Druck in der Form abgelassen wird, und das erzeugte Vakuum zieht flüssiges Metall aus einem darunter befindlichen Behälter nach oben. Das Vakuum muss bestehen bleiben, während das Metall abkühlt, daher wird dieses Verfahren meist für dünnwandige Gussteile verwendet. Es bietet eine ausgezeichnete Oberflächengüte. Beim Niederdruckguss wird dieser Prozess umgekehrt, indem der Ofen, in dem sich das flüssige Metall befindet, unter Druck gesetzt wird, anstatt ein Vakuum in der Form zu erzeugen. Das Metall wird durch Steigrohre in den Formhohlraum gedrückt.

Alle Druckgießmaschinen (siehe unten) verwenden ebenfalls eine Form von Druck, um Gussteile zu erzeugen.

Druckguss

Druckgießmaschinen bestehen aus einem Becken, das geschmolzenes Metall enthält, einer Metallform oder Gussform auf zwei Platten und einem Einspritzsystem, das das Material ansaugt und unter Druck in die Form drückt.

Das Verfahren zum Druckguss beginnt mit einer offenen Form. Düsen besprühen die Form mit einem Schmiermittel, um ein Festkleben des Teils zu verhindern. Die beiden Hälften der Form werden dann geschlossen, und die geschlossene Form wird mit einer Drucknuss eingespritzt. Das neue Gussteil muss einen Moment abkühlen, bevor sich die Form öffnet. Auswerferstifte drücken das neue Gussteil aus der Form, und dann beginnt der Prozess von neuem.

Es gibt zwei Formen der Metallinjektion beim Druckguss. Der Kaltkammer-Druckguss funktioniert wie eine Spritze: Vor dem Gießen jeder Form muss eine Injektionskammer mit geschmolzenem Metall gefüllt werden, und dann drückt ein Kolben den Inhalt des Injektors in die Form. Beim Warmkammer- oder Schwanenhals-Druckguss wird die Kammer des Injektionssystems in die Metallschmelze eingetaucht, wobei sich der Injektor aufgrund seiner Form selbst wieder auffüllt. Beim Warmkammer-Druckguss wird das Material entweder mit einem Kolben oder mit Luftdruck in die Form gepresst.

Schwanenhals-Systeme sind anfälliger für Korrosion, da sie in einem Bad aus geschmolzenem Metall liegen. Aus diesem Grund werden sie normalerweise mit Aluminium- oder Aluminium-Zink-Legierungen verwendet, die einen niedrigeren Schmelzpunkt haben. Für die höheren Temperaturen, die zum Schmelzen von Messing und Bronze erforderlich sind, kann die Kolben- oder Kaltkammer-Spritzgießmaschine verwendet werden, da der Injektor nicht ständig der Hitze ausgesetzt ist.

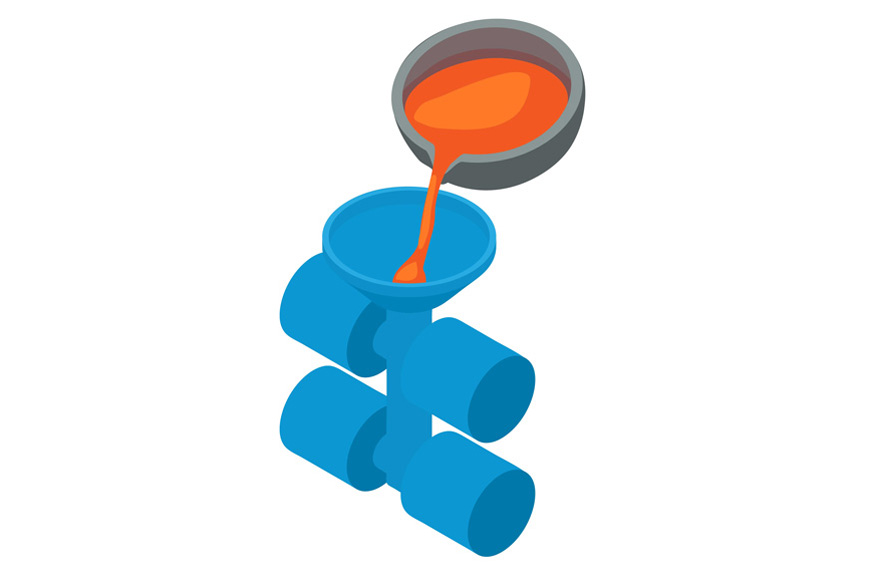

Strangguss

Selbst Metallteile, die wir als vollständig bearbeitet, gewalzt oder anderweitig verarbeitet betrachten, haben ihren Ursprung oft in der Gießerei. Beim Stranggießen werden Vorblöcke, Knüppel und Brammen, d.h. einfache Metallformen in verschiedenen Größen, durch Strangpressen in einer Dauerform hergestellt. Mit diesem Gießverfahren wird das Rohmaterial für bearbeiteten Stahl hergestellt.

Das Stranggussverfahren beginnt hoch oben in der Fabrik. Das geschmolzene Metall wird in einen Trichter geleitet, der die Gießgeschwindigkeit steuert. Der Trichter füllt eine darunter liegende Form, die in der Regel 20-80 Zoll lang und in der Breite wie ein Quadrat, ein Kreis oder ein Rechteck geformt ist. Die Wände der Form werden gekühlt, so dass die Außenseite des Gussstücks beim Durchgang gefriert. Wenn das Metall die Form verlässt, erstarrt es, ist aber noch biegsam. Dadurch kann es von der Stranggussmaschine so gebogen werden, dass das fertige Produkt waagerecht herauskommt. Eine Reihe von Rädern führt die Bramme auf ein Förderband, während Kühlspritzen die Oberfläche verfestigen. Gasdüsen auf der horizontalen Oberfläche schneiden das Stranggussstück in handliche Längen, so dass es angehoben und gestapelt werden kann.

Ausziehbare Formen

Ausziehbare Formen sind die klaren Gewinner, wenn es um das Gießen von Eisenmetallen geht. Sie sind kostengünstig, weil sie für die hohen Temperaturen nicht robust sein müssen.

Sandguss

Sandguss ist das am häufigsten verwendete Verfahren für Metallguss. Es ist ein mindestens dreitausend Jahre altes Herstellungsverfahren: Die ersten Belege für das Gießen mit Ton stammen aus China, aus der Shang-Dynastie (ca. 1600 bis 1046 v. Chr.).

Kein Wunder, dass dieses Verfahren immer noch so beliebt ist: Sand ist billig, reichlich vorhanden, biegsam und hitzebeständig.

Kerne aus Sand lassen sich leicht entfernen: Sie können mit einem Rütteltisch herausgeschüttelt werden. Kufen und Anschnitte, die dazu dienen, das Metall in den Formhohlraum zu leiten, werden entweder von einem erfahrenen Gießer von Hand geschnitten oder als Teil des Modells erstellt.

Die Oberflächenbeschaffenheit von Sandgussstücken ist oft rau und die Maßtoleranz nicht präzise, so dass sich Sandguss hervorragend für die Herstellung großer, robuster Stücke eignet, von dekorativen Zäunen über gusseiserne Pfannen bis hin zu Automotorteilen.

Lesen Sie mehr über Sandguss in unserem vorherigen Artikel in dieser Reihe.

Sandguss

Sandguss ist eine Form des Sandgusses, die engere Maßtoleranzen bietet. Es ist dem Sandgießen sehr ähnlich, nur dass der Sand mit einem Harz gemischt wird. Eine Mischung aus Sand und Harz wird über jede Hälfte des heißen Metallmodells gegossen. Diese Mischung schmilzt und kühlt zu einer Schale ab. Die „Schalen“ der Form werden zusammengebracht und in der Regel durch eine mit Sand gefüllte Küvette gestützt. Mit dem Harz, das die Innenflächen zusätzlich stützt, bilden diese Schalen eine sehr präzise Form.

Oft wird das Schalengießen zur Herstellung von Kernen für den traditionellen Sandguss verwendet. Das Harz verleiht den Sandkernen Festigkeit, so dass sie ihre Form behalten, auch wenn sie über dem Hohlraum platziert werden, aus dem ein Gussstück entstehen soll. Diese Schalenkerne können hohl sein und werden in einer heißen Metallform in einem Verfahren wie dem Slush-Casting hergestellt. Die beiden Hälften der Kernform werden eingespannt und erhitzt und dann mit harzbeschichtetem Sand gefüllt. Die Form wird gebacken, bis die Wand der Schale dick genug ist, um die Größe des Kerns zu tragen, und dann wird der überschüssige, nicht ausgehärtete harzhaltige Sand wieder ausgeschüttet. Wenn die beiden Formhälften getrennt werden, kommt der stabile Kern zum Vorschein, der nun in die Sandgussform gelegt werden kann, um Platz im Gussteil zu schaffen.

-

Investitionsguss (Wachsausschmelzverfahren)

Sandguss ist bei weitem die am häufigsten verwendete Form des Metallgusses, und doch gibt es einen Aspekt des Sandgusses, der ihn für einige Projekte ungeeignet macht. Sandgussmodelle müssen aus der Form, die sie erzeugen, entfernt werden, was eine komplizierte Modellkonstruktion bedeuten kann. Die Anforderungen an die Formschräge, die Platzierung von Trennlinien, Anschnitten, Speisern und Kernen erfordern, dass der Modellbauer die Anforderungen an das Modell in jeder Phase des Gießprozesses sorgfältig berücksichtigt.

Das Wachsausschmelz-, Feinguss- oder Präzisionsgussverfahren ist eine Alternative zum Sandguss, die mit den meisten Metallen, sogar mit Eisenlegierungen mit hohem Schmelzpunkt, arbeiten kann und dennoch einige dieser Herausforderungen der Modellherstellung beim Sandguss vermeidet.

Ein Konstrukteur für einen Feinguss fertigt eine genaue Metallform an, in die die Wachs- oder Kunststoffmodelle gegossen werden. Diese Modelle werden auf einem Anguss montiert, der ebenfalls aus diesem Material besteht: Der Gießer verwendet einen Brenner, um den Anguss so weit zu schmelzen, dass jedes Modell daran befestigt werden kann.

Aus dieser Baugruppe wird dann eine Schale hergestellt, die als Form verwendet wird. Sie wird besprüht, gebürstet oder in eine Aufschlämmung aus einem feinkörnigen, hochfeuerfesten Zuschlagstoff und einem firmeneigenen Bindemittel, das hauptsächlich aus Ethylsilikat besteht, getaucht. Diese Mischung wird dann abbinden gelassen. Das Modell wird wiederholt mit gröberen Aufschlämmungen beschichtet, bis sich eine Schale aus dem Zuschlagstoff um das Modell bildet. Die Formen bleiben stehen, bis die Beschichtung ausgehärtet ist, und werden dann in einem Ofen in umgekehrter Position erhitzt, damit das Wachs ausläuft und zur Wiederverwendung aufgefangen werden kann. Nach dem Entfernen des Wachses werden die Formen in einem vorgewärmten Ofen gebrannt. Die Formen können dann mit losem Sand gestützt und auf herkömmliche Weise gegossen werden.

Wenn die Gussstücke abgekühlt sind, wird die Schale um das Feingussstück gebrochen und mit Hilfe eines Rütteltisches abgeschüttelt.

Feinguss bietet eine hervorragende Oberflächengüte und eine hohe Maßgenauigkeit. Es gibt keine Trennlinien wie beim Sandguss.

Vollform- oder Schaumgussverfahren

Das Vollform- oder Schaumgussverfahren ist eine Kombination aus Sand- und Feingussverfahren. Es wird ein geschäumtes Polystyrolmodell verwendet. Das geschäumte Modell kann mit einem Anschnitt- und Angusssystem versehen werden, und es kann die Beseitigung der Zugabe beinhalten. Manchmal wird das Modell vor dem Füllen entfernt, aber bei einigen Schaumstoffen kann das Modell in der Form belassen werden, um sofort zu verdampfen, wenn heißes Metall hineingegossen wird.

Dieses Verfahren ist ideal für Gießereien, die nur ein oder wenige Stücke gießen, aber manchmal stellen Gießereien Schaumstoffmodelle in Massenproduktion her, um Produktionsmengen zu erzeugen. Die Ausrüstung für die Herstellung der zerstörbaren Schaumstoffmodelle ist mit zusätzlichen Kosten verbunden, aber oft kann die Wirtschaftlichkeit des gesamten Gießverfahrens günstig sein, wenn das Modell sehr komplex ist.

Vergleich der Gießverfahren

Eine Beratung mit den Herstellern ist hilfreich, um die kosteneffektivste Methode zum Gießen eines Projekts zu finden. Im Allgemeinen werden Eisenmetalle mit Hilfe von Einwegformen gegossen, wohingegen Nichteisenmetalle eine breitere Palette von Möglichkeiten bieten, aber selbst bei dieser einfachen Regel gibt es Ausnahmen.

Wenn man mit einer klaren Vorstellung von den Anforderungen des Projekts in den Prozess geht, kann man das beste Gießverfahren wählen. Muss das Design eine bestimmte Größe haben? Wie dünn müssen die Wände sein? Welche Größe und welches Gewicht wird das Gussteil am Ende haben? Wie sieht es mit der Oberflächenbeschaffenheit aus? Wenn man die Antworten auf all diese Fragen im Voraus kennt, kann ein versierter Konstrukteur sein Produkt besser verstehen und durch den Gießprozess führen, um das beste und kostengünstigste Verfahren für seine Aufgabe zu finden.

Vorheriger Beitrag: Prototyping

Metallgießverfahren

Nächster Beitrag: Sandguss