Fundo

O cobre é um dos elementos químicos básicos. No seu estado quase puro, o cobre é um metal de cor laranja-avermelhada conhecido pela sua elevada condutividade térmica e eléctrica. É comumente usado para produzir uma grande variedade de produtos, incluindo fios elétricos, panelas e panelas, tubos e canos, radiadores de automóveis e muitos outros. O cobre também é usado como pigmento e conservante para papel, tinta, têxteis e madeira. É combinado com zinco para produzir latão e com estanho para produzir bronze.

O cobre foi usado pela primeira vez há 10.000 anos. Um pingente de cobre de cerca de 8700 a.C. foi encontrado no que é hoje o norte do Iraque. Há evidências de que por volta de 6400 a.C. o cobre estava sendo derretido e fundido em objetos na área agora conhecida como Turquia. Em 4500 a.C., esta tecnologia também estava sendo praticada no Egito. A maior parte do cobre usado antes de 4000 a.C. veio da descoberta aleatória de afloramentos isolados de cobre nativo ou de meteoritos que tinham impactado a Terra. A primeira menção da extração sistemática do minério de cobre vem de cerca de 3800 a.C. quando uma referência egípcia descreve operações de mineração na Península do Sinai.

Em cerca de 3000 a.C., grandes depósitos de minério de cobre foram encontrados na ilha de Chipre, no Mar Mediterrâneo. Quando os romanos conquistaram Chipre, eles deram ao metal o nome latino aes cyprium, que muitas vezes foi abreviado para cyprium. Mais tarde isto foi corrompido para cuprum, do qual deriva a palavra inglesa cobre e o símbolo químico Cu.

Na América do Sul, objetos de cobre estavam sendo produzidos ao longo da costa norte do Peru já em 500 a.C. , e o desenvolvimento da metalurgia do cobre estava bem avançado na época em que o império inca caiu para os conquistadores espanhóis nos anos 1500.

Nos Estados Unidos, a primeira mina de cobre foi aberta em Branby, Connecticut, em 1705, seguida por uma em Lancaster, Pennsylvania, em 1732. Apesar desta produção inicial, a maior parte do cobre utilizado nos Estados Unidos foi importado do Chile até 1844, quando começou a mineração de grandes depósitos de minério de cobre de alta qualidade ao redor do Lago Superior. O desenvolvimento de técnicas de processamento mais eficientes no final do século XIX permitiu a mineração de minérios de cobre de baixa qualidade de enormes minas a céu aberto no oeste dos Estados Unidos.

Hoje, os Estados Unidos e o Chile são os dois principais países produtores de cobre do mundo, seguidos pela Rússia, Canadá e China.

Matérias-primas

O cobre puro é raramente encontrado na natureza, mas geralmente é combinado com outros produtos químicos na forma de minérios de cobre. Existem cerca de 15 minérios de cobre extraídos comercialmente em 40 países em todo o mundo. Os mais comuns são conhecidos como minérios sulfuretos nos quais o cobre é quimicamente ligado com enxofre. Outros são conhecidos como minérios de óxido, minérios carbonatados ou minérios mistos, dependendo das substâncias químicas presentes. Muitos minérios de cobre também contêm quantidades significativas de ouro, prata, níquel e outros metais valiosos, bem como grandes quantidades de material comercialmente inútil. A maioria dos minérios de cobre minerados nos Estados Unidos contém apenas cerca de 1,2-1,6% de cobre em peso.

O minério de sulfureto mais comum é calcopirita, CuFeS 2 , também conhecido como pirita de cobre ou minério de cobre amarelo. O calcocite, Cu 2 S, é outro minério de sulfeto.

Cuprite, ou minério de cobre vermelho, Cu 2 O, é um minério de óxido. Malaquita, ou minério de cobre verde, Cu(OH) 2 -CuCO 3 , é um importante minério de carbonato, assim como azurite, ou carbonato de cobre azul, Cu(OH) 2 -2CuCO 3 .

Outros minérios incluem tennantita, boronita, crisocola, e atacamita.

Além dos próprios minérios, vários outros produtos químicos são frequentemente usados para processar e refinar o cobre. Estes incluem ácido sulfúrico, oxigênio, ferro, sílica e vários compostos orgânicos, dependendo do processo utilizado.

O Processo de Fabricação

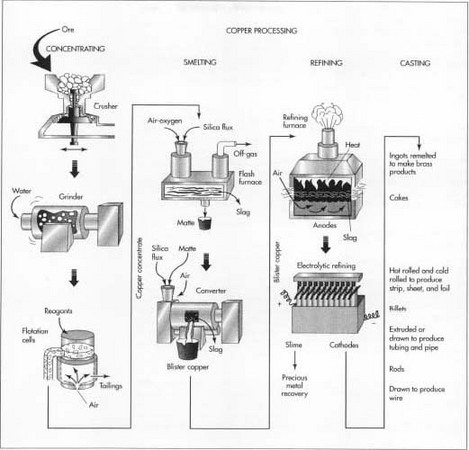

O processo de extração de cobre do minério de cobre varia de acordo com o tipo de minério e a pureza desejada do produto final. Cada processo consiste em várias etapas nas quais os materiais indesejáveis são física ou quimicamente removidos, e a concentração de cobre é progressivamente aumentada. Algumas destas etapas são conduzidas no próprio local da mina, enquanto outras podem ser conduzidas em instalações separadas.

Aqui estão as etapas usadas para processar os minérios de sulfeto comumente encontrados no oeste dos Estados Unidos.

Mineração

- 1 A maioria dos minérios de sulfureto são retirados de enormes minas a céu aberto através de perfuração e jateamento com explosivos. Neste tipo de mineração, o material localizado acima do minério, chamado de sobrecarga, é primeiro removido para expor o depósito de minério enterrado. Isto produz uma mina a céu aberto que pode crescer até uma milha ou mais de diâmetro. Uma estrada que permite o acesso de equipamentos em espiral pelas encostas interiores da mina.

- 2 O minério exposto é escavado por pás de grande potência capazes de carregar 500-900 pés cúbicos (15-25 metros cúbicos) em uma única mordida. O minério é carregado em caminhões basculantes gigantes, chamados caminhões de transporte, e é transportado para cima e para fora da mina.

Concentrado

O minério de cobre geralmente contém uma grande quantidade de sujeira, argila e uma variedade de minerais não-cobreiros. O primeiro passo é remover parte deste material residual. Este processo é chamado de concentração e normalmente é feito pelo método de flotação.

- 3 O minério é triturado em uma série de trituradores cônicos. Um britador de cone consiste em um cone de moagem interior que gira sobre um eixo vertical excêntrico dentro de um cone externo fixo. À medida que o minério é alimentado no topo do britador, ele é espremido entre os dois cones e quebrado em pedaços menores.

- 4 O minério triturado é então triturado ainda menor por uma série de moinhos. Primeiro, ele é misturado com água e colocado em um moinho de barras, que consiste em um grande recipiente cilíndrico cheio com inúmeros comprimentos curtos de barras de aço. Conforme o cilindro gira em seu eixo horizontal, as hastes de aço caem e quebram o minério em pedaços de cerca de 0,13 in (3 mm) de diâmetro. A mistura de minério e água é ainda dividida em dois moinhos de bolas, que são como um moinho de barras, exceto que são utilizadas bolas de aço em vez de hastes. A lama de minério finamente moído que emerge do moinho de bolas final contém partículas de cerca de 0,01 pol. (0,25 mm) de diâmetro.

- 5 A lama é misturada com vários reagentes químicos, que revestem as partículas de cobre. Um líquido, chamado de bocal, também é adicionado. Óleo de pinho ou álcool de cadeia longa são frequentemente utilizados como brócolos. Esta mistura é bombeada para tanques retangulares, chamados de células de flutuação, onde o ar é injetado no slurry através do fundo dos tanques. Os reagentes químicos fazem com que as partículas de cobre se agarrem às bolhas à medida que sobem à superfície. O bocal forma uma espessa camada de bolhas, que transborda os tanques e é recolhida em calhas. As bolhas podem condensar e a água é drenada. A mistura resultante, chamada concentrado de cobre, contém cerca de 25-35% de cobre juntamente com vários sulfuretos de cobre e ferro, mais pequenas concentrações de ouro, prata e outros materiais. Os restantes materiais no tanque são chamados de ganga ou rejeitos. Eles são bombeados para lagos de decantação e deixados secar.

Fundição

Uma vez removidos fisicamente os materiais residuais do minério, o restante concentrado de cobre deve sofrer várias reacções químicas para remover o ferro e o enxofre. Este processo é chamado fundição e tradicionalmente envolve dois fornos, como descrito abaixo. Algumas usinas modernas utilizam um único forno, que combina as duas operações.

- 6 O concentrado de cobre é introduzido num forno juntamente com um material de sílica, chamado fluxo. A maioria das fundições de cobre utiliza fornos de flash enriquecidos com oxigênio, nos quais o ar pré-aquecido e enriquecido com oxigênio é forçado a entrar no forno para entrar em combustão com óleo combustível. O concentrado de cobre e o fluxo derretem, e se acumulam no fundo do forno. Grande parte do ferro no concentrado combina quimicamente com o fluxo para formar uma escória, que é desnatada da superfície do material fundido. Grande parte do enxofre no concentrado combina com o oxigênio para formar dióxido de enxofre, que é exaurido do forno como um gás e é tratado em uma planta ácida para produzir ácido sulfúrico. O restante do material fundido no fundo do forno é chamado de fosco. É uma mistura de sulfetos de cobre e sulfetos de ferro e contém cerca de 60% de cobre em peso.

- 7 O fosco fundido é retirado do forno e derramado num segundo forno chamado conversor. Fluxo de sílica adicional é adicionado e o oxigênio é soprado através do material fundido. As reações químicas no conversor são similares àquelas do forno flash. O fluxo de sílica reage com o ferro remanescente para formar uma escória, e o oxigênio reage com o enxofre remanescente para formar dióxido de enxofre. A escória pode ser alimentada novamente no forno flash para atuar como um fluxo, e o dióxido de enxofre é processado através da planta ácida. Após a remoção da escória, uma injeção final de oxigênio remove todos os vestígios de enxofre, exceto um traço. O material fundido resultante é chamado de bolha e contém cerca de 99% de cobre em peso.

Refinação

Apesar do blister de cobre ser 99% cobre puro, ainda contém níveis elevados de enxofre, oxigénio e outras impurezas para dificultar a continuação da refinação. Para remover ou ajustar os níveis destes materiais, a blister de cobre é primeiro refinada ao fogo antes de ser enviada para o processo final de refinação eléctrica.

- 8 O cobre blister é aquecido em um forno de refino, que é semelhante a um conversor descrito acima. O ar é soprado para a bolha fundida para oxidar algumas impurezas. Um fluxo de carbonato de sódio pode ser adicionado para remover vestígios de arsênico e antimônio. Uma amostra do material fundido é retirada e um operador experiente determina quando as impurezas atingem um nível aceitável. O cobre fundido, que é cerca de 99,5% puro, é então derramado em moldes para formar grandes ânodos elétricos, que atuam como terminais positivos para o processo de eletrodefinição.

- 9 Cada ânodo de cobre é colocado em um tanque individual, ou célula, feita de polímero-concreto. Pode haver até 1.250 tanques em operação ao mesmo tempo. Uma folha de cobre é colocada na extremidade oposta do tanque para agir como o cátodo, ou terminal negativo. Os tanques são preenchidos com uma solução ácida de sulfato de cobre, que actua como condutor eléctrico entre o ânodo e o cátodo. Quando uma corrente elétrica passa por cada tanque, o cobre é retirado do ânodo e é depositado no cátodo. A maioria das impurezas restantes caem da solução de sulfato de cobre e formam uma lama no fundo do tanque. Após cerca de 9-15 dias, a corrente é desligada e os cátodos são removidos. Os cátodos pesam agora cerca de 136 kg e são 99,95-99,99% de cobre puro.

- 10 A lama que se recolhe no fundo do aquário contém ouro, prata, selénio e telúrio. É recolhida e processada para recuperar estes metais preciosos.

Fundição

- 11 Após o refino, os cátodos de cobre são fundidos e fundidos em lingotes, bolos, biletes ou varetas, dependendo da aplicação final. Os lingotes são tijolos retangulares ou trapezoidais, que são refundidos juntamente com outros metais para fazer produtos de latão e bronze. Os bolos são placas retangulares de cerca de 20 cm de espessura e até 8,5 m de comprimento. Eles são laminados para fazer placas de cobre, tiras, chapas e produtos de papel alumínio. Tarugos são troncos cilíndricos com cerca de 20 cm (8 pol.) de diâmetro e vários metros (metros) de comprimento. Eles são extrudados ou trefilados para fazer tubos e canos de cobre. Os varões têm uma seção transversal redonda de cerca de 0,5 pol. (1,3 cm) de diâmetro. São geralmente moldadas em comprimentos muito longos, que são enrolados. Este material enrolado é depois puxado para baixo para fazer fio de cobre.

Controlo de Qualidade

Porque as aplicações eléctricas requerem um nível muito baixo de impurezas, o cobre é um dos poucos metais comuns que são refinados até quase 100% de pureza. Está provado que o processo descrito acima produz cobre de pureza muito elevada. Para garantir esta pureza, as amostras são analisadas em várias etapas para determinar se é necessário algum ajuste no processo.

Subprodutos/resíduos

A recuperação do ácido sulfúrico do processo de fundição do cobre não só fornece um subproduto lucrativo, mas também reduz significativamente a poluição do ar causada pelo escape do forno. Ouro, prata e outros metais preciosos também são subprodutos importantes.

Os produtos residuais incluem a sobrecarga da operação de mineração, os rejeitos da operação de concentração e a escória da operação de fundição. Estes resíduos podem conter concentrações significativas de arsênico, chumbo e outros produtos químicos, que representam um risco potencial para a saúde da área ao redor. Nos Estados Unidos, a Agência de Proteção Ambiental (EPA) regulamenta o armazenamento desses resíduos e a remediação da área uma vez que as operações de mineração e processamento tenham cessado. O enorme volume do material envolvido – em alguns casos, bilhões de toneladas de resíduos – torna essa tarefa formidável, mas também apresenta algumas oportunidades potencialmente lucrativas para recuperar os materiais utilizáveis contidos nesses resíduos.

O Futuro

Espera-se que a demanda de cobre permaneça alta, especialmente nas indústrias elétrica e eletrônica. As tendências actuais no processamento do cobre são para métodos e equipamentos que utilizam menos energia e produzem menos poluição atmosférica e resíduos sólidos. Nos Estados Unidos, esta é uma tarefa difícil devido aos rigorosos controlos ambientais e aos minérios de cobre de muito baixa concentração que estão disponíveis. Em alguns casos, os custos de produção podem aumentar significativamente.

Uma tendência encorajadora é o aumento do uso de cobre reciclado. Actualmente mais de metade do cobre produzido nos Estados Unidos é proveniente de cobre reciclado. Cinquenta e cinco por cento do cobre reciclado provém de operações de usinagem de cobre, como a formação de parafusos, e 45% provém da recuperação de produtos de cobre usados, como fio elétrico e radiadores de automóveis. Espera-se que a percentagem de cobre reciclado cresça à medida que os custos do novo processamento de cobre aumentam.

Onde Aprender Mais

Livros

Brady, George S., Henry R. Clauser, e John A. Vaccari. Manual de Materiais. McGraw-Hill, 1997.

Heiserman, David L. Exploring Chemical Elements and Their Compounds (Explorando Elementos Químicos e seus Compostos). TAB Books, 1992.

Hombostel, Caleb. Materiais de Construção. John Wiley and Sons, Inc., 1991.

Kroschwitz, Jacqueline I. e Mary Howe-Grant, ed. Encyclopedia of Chemical Technology. John Wiley and Sons, Inc., 1993.

Stwertka, Albert. Um Guia para os Elementos. Oxford University Press, 1996.

Periódicos

Baum, Dan e Margaret L. Knox. “Queremos que as pessoas que têm um problema com os resíduos de minas pensem em Butte.” Smithsonian (Novembro de 1992): 46-52, 54-57.

Shimada, Izumi e John F. Merkel. “Metalurgia do Cobre-Aliga no Peru Antigo.” Scientific American (Julho 1991): 80-86.

Outros

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html . .

– Chris Cavette