03. ledna Pepperidge Farm Tour

Stále lídr

Farma Pepperidge pokračuje v investicích do nejmodernější robotiky a dalších špičkových systémů, aby zvýšila efektivitu, kapacitu a flexibilitu výroby ve své vlajkové lodi v Denveru, Pa.,

Dan Malovany

Když byl v roce 1991 závod v Denveru v Pa. spuštěn, měl nejnovější hráč na seznamu Pepperidge Farm veškeré vybavení, aby se stal hvězdou provozu na dlouhá léta dopředu. Závod v Denveru byl postaven na ploše 611 000 čtverečních stop za téměř neslýchanou cenu 180 milionů dolarů, jeho výstavba trvala sedm let a byl začátkem technologie, která zahrnovala nejkomplexnější možnosti počítačem integrované výroby (CIM) své doby.

Jako každý nováček však i denverský závod potřeboval trochu koření, než mohl skutečně ukázat svůj potenciál. První kroky k úspěchu v první lize spočívaly v zaškolení zaměstnanců na nové počítače a automatizaci a poté ve vytvoření provozní struktury, která umožňovala jeho pracovníkům tuto technologii využívat. Zpočátku více než polovina zaměstnanců přišla ze stárnoucí pekárny v Downingtownu v Pa., kterou Denver nahradil a která se nacházela 34 mil po Pennsylvania Turnpike. Přestože mnozí z těchto zaměstnanců měli cenné praktické zkušenosti s pečením, potřebovali téměř stejné školení jako mnozí další zaměstnanci, které Pepperidge Farm nakonec najala z ulice, když se závod v polovině 90. let rozjel.

To proto, že díky nejmodernějšímu vybavení se Denver zařadil mezi novou generaci pekáren, kde o výkonu rozhodují méně zkušenosti s pečením a více pochopení programovatelných řídicích prvků a dodržování statistických kontrol. Aby se výkonnost závodu v průběhu let zlepšila, musel denverský tým vymyslet nové systémy, které nejen zvýšily nároky na učení pracovníků, ale také vyžadovaly zcela nestandardní myšlení, aby se zlepšila výrobní kapacita i efektivita linky.

Na základě údajů získaných ze statistických procesních kontrol se týmy na každé lince scházejí každý týden, aby analyzovaly způsoby, jak snížit ztráty, zvýšit konzistenci výroby, minimalizovat přestavby, zvýšit propustnost, omezit problémy se zaváděním nových výrobků nebo zlepšit bezpečnost. V některých případech takové přehodnocení procesu zahrnovalo tu a tam nějakou změnu, například zjištění, že plochost pásu na peci Milano je rozhodujícím faktorem při výrobě konzistentně oválných sendvičových sušenek. V jiných případech takové přehodnocení donutilo společnost Pepperidge Farm zpochybnit způsob, jakým tradičně vyrábí své nejprodávanější ikony, protože společnost pokračovala v investicích do nových vznikajících technologií.

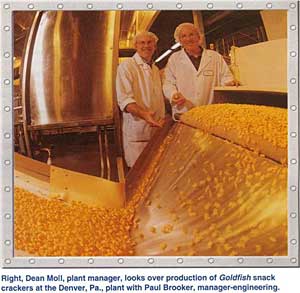

„Víme, že jak se mění technologie, musíme se měnit s technologií,“ poznamenává Dean Moll, ředitel denverského závodu. „Když byl tento závod postaven, byli jsme dobře připraveni na 90. léta. Každý den se ujišťujeme, že jsme připraveni na rok 2000. Myslím, že jsme. Jen za poslední tři roky jsme například zdvojnásobili výkon dvou klíčových linek – Goldfish a Milano.“

Továrna v Denveru je hlavním cílem letošní technické konference B&CMA. V současné době je závod rozdělen na dvě provozní plochy – 351 000 čtverečních stop pro výrobu sušenek a 260 000 čtverečních stop pro výrobu chleba a rohlíků. Celkem má závod 12 linek, včetně tří pekařských linek na výrobu krájeného chleba, francouzského chleba (string line) a rohlíků. Devět linek na výrobu sušenek vyrábí krekry Goldfish a řadu prémiových sušenek, od Soft Baked a Chocolate Collections až po Milanos, Brussels a další.

Zlepšení na 7. lince Goldfish a 3. lince Milano, o kterých se Moll zmiňuje, jsou klasickým příkladem toho, jak společnost Pepperidge Farm přeměnila denverský závod z inženýrského milníku, kde technologie ovládala lidi, na zařízení, kde nyní převažují lidé nad stroji.

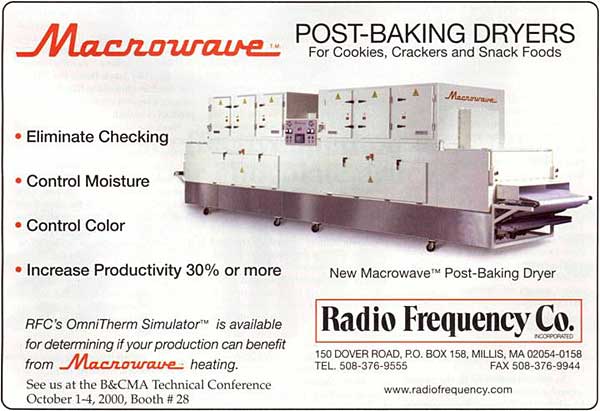

Dříve by bylo kacířské byť jen uvažovat o úpravách procesu výroby Goldfish. Dnes však závod používá radiofrekvenční sušicí zařízení, které zdvojnásobilo výkon linky. V minulosti společnost Pepperidge Farm nemohla na lince Goldfish výrazně zvýšit výkon sušárny, protože by se výrazně zvýšilo množství vlhkosti v konečném výrobku, což by ovlivnilo strukturu sušenek. Protože sušička snižuje vlhkost snack crackerů na polovinu, aniž by to mělo vliv na barvu, velikost nebo jiné vlastnosti pečení, je závod schopen zdvojnásobit výrobní kapacitu, aniž by musel umístit novou pec nebo další linku Goldfish. Umožnila také společnosti Pepperidge vyrábět řadu nových rozšíření řady, například obří krekry Goldfish, které mají vyšší vlhkost.

„To je příklad technologie, která v době výstavby závodu neexistovala,“ poznamenává Moll. Celkově dodává: „Není to otázka, co bychom dělali jinak, kdyby byl závod postaven dnes. Je to o tom, jak se technologie změnila a jak jsme se změnili my spolu s ní.“

V řadě Goldfish navíc společnost Pepperidge Farm přidala do svých chuťově výrazných snack cracků kořenící přípravky, které jsou podobné těm, jež se používají v závodech na výrobu bramborových lodí. Aby vyhověl rostoucímu počtu marketingových potřeb v průběhu let, navrhl tým Goldfish labyrint dopravníků, které vedou od linek k několika balicím stanicím z každé jedné linky.

Pepperidge může vyrábět kaleidoskop konfigurací balení Goldfish od jednoporcových nebo standardních 6uncových sáčků až po ochucené krabice na mléko, 31uncové potravinářské nebo 38uncové velikosti pro klubové obchody.

Na lince Milano závod změnil způsob ukládání těsta. Dříve měla společnost dva odkládací stroje – jeden jako záložní, kdyby bylo třeba druhý vyčistit nebo kdyby se porouchal. Zpomalením rychlosti depozitářů a jejich synchronizací zvýšili inženýři propustnost o 50 %, aniž by museli přidávat další zařízení, poznamenává Paul Brooker, manažer inženýringu.

„Pokud jeden z depozitářů vypadne, můžeme linku stále provozovat s jedním depozitářem a nakopnout výrobu na rychlost, jakou jsme provozovali dříve,“ říká Brooker. „Opravdu nám to dává flexibilitu. Můžeme použít dva vkladatele k maximalizaci kapacity nebo je můžeme použít jako zálohu, pokud se něco pokazí. To jsou drobnosti, které vám pomohou překonat překážky a zlepšit výnosy.“

Díky zvýšení rychlosti depozitářů přešel Denver v roce 1998 k instalaci rychlejšího robotického sendvičovacího systému druhé generace, který vybírá a umisťuje sušenky rychlostí 1 320 za minutu ve srovnání s 880 za minutu u staršího systému, který byl původně instalován v roce 1988.

Dvanáct robotických ramen nového systému může vybírat a vkládat sušenky rychlostí 120 za minutu, což je téměř dvojnásobek rychlosti „starého“ robotického systému, který má 20 ramen pracujících rychlostí 60 až 75 za minutu. Brooker říká, že nový systém je rychlejší, protože díky čtyřem servopohonům byl navržen pro lehká užitečná zatížení s vyšší rychlostí cyklu, zatímco starší systém byl navržen pro těžší užitečná zatížení a nižší rychlost cyklu pro montáž automobilů a jiných těžkých strojů.

Protože robotika je stále sofistikovanější, zdatnější a cenově dostupnější, návratnost se zkrátila, říká Dave Watson, ředitel podnikového inženýrství společnosti Pepperidge, který byl před deseti lety vedoucím inženýrem a jedním z klíčových architektů při spuštění závodu v Denveru.

Watson uvádí, že robotický systém první generace stál 3,5 milionu dolarů, přinesl roční úsporu 1,1 milionu dolarů na přímých nákladech na pracovní sílu a odměny pracovníků a jeho návratnost je 3,9 roku. To je vnitřní míra návratnosti (IRR) 20,2 %. Nový systém stál 2,0 milionu dolarů, přinesl roční úspory ve výši 1,3 milionu dolarů pouze na přímé pracovní síle a má peněžní návratnost 1,5 roku neboli vnitřní návratnost 41,3 %, dodává Watson.

Zvýšená kapacita přiměla společnost Pepperidge Farm k dalšímu zdůvodnění investice do prototypu robotického systému na cupování sušenek, který vybírá jednotlivé sušenky z pohyblivého pásu a nakládá je do papírových košíčků v několika orientacích rychlostí 120 košíčků za minutu.

„Kdybyste neměli tyto roboty, nemohli byste na linku umístit ani tolik lidí, aby stačili rychlosti výroby,“ říká Brooker. „Dokud jsme nedosáhli těchto rychlostí a nevyčlenili tuto linku , nemohli jsme ospravedlnit investice, které jsme na ni vynaložili. Potřebujeme ji provozovat každou směnu.“ V současné době se jedná o 15 směn týdně.

Systém, který byl uveden do provozu teprve letos v létě, obsahuje dva robotické cuppery, z nichž každý vybere a umístí 660 sušenek – nebo 100 sáčků – za minutu. Systém stál 3,2 milionu dolarů, jen na přímé práci přinese roční úsporu 1,2 milionu dolarů a jeho peněžní návratnost je 3,26 roku neboli IRR 27,8 %.

Zlepšení automatizace umožnilo denverskému závodu sestavit kariérní sezónu, co se týče statistik, přičemž počet beden výrobků za celý závod letos vzrostl o 26 % na více než 12 milionů.

To je téměř o 60 % více než 7 milionů beden výrobků vyrobených v roce 1997 a trojnásobek množství vyrobeného během prvního celého roku provozu v roce 1992.

Závod zároveň snížil množství odpadu o 50 %, což společnosti ušetřilo miliony dolarů. Není tedy překvapivé, že Denver získal ekvivalent ocenění MVP, když tým získal cenu Margaret Rudkinové, pojmenovanou po zakladatelce společnosti Pepperidge, pro závod roku.

„Měli jsme to štěstí, že jsme začínali jako špičkový závod, a v průběhu let jsme investovali, abychom ho udrželi na špičkové úrovni,“ říká Moll, který poznamenává, že Denver letos získal certifikát ISO 9002. „Chceme ho udržet jako špičkové zařízení, ale špičkové a nejmodernější bude pouze tehdy, pokud nás k tomu dovedou naši lidé.“

Růst společnosti Pepperidge Farm v posledních letech podpořil přechod na strategii ikon, kdy společnost nasazuje své marketingové síly na největší a nejlepší výrobky ve svém portfoliu, včetně chlebů Goldfish, Milano a Swirl. Zvýšením prodeje těchto výrobků roste objem linky, což zlepšuje efektivitu výroby. Mezitím se část peněz ušetřených zvýšenou efektivitou vkládá do marketingových a výzkumných& a vývojových programů, aby se vytvořily nové obaly, zvýšily rozpočty na reklamu nebo zavedly nové výrobky, jako například úspěšný debut Milánů v čokoládě, které se budou vyrábět sezónně ještě letos.

Výroba obvykle běží 24 hodin denně, pět až sedm dní v týdnu. Sypká mouka se skladuje v 10 silech o objemu 120 000 liber. Ve dvou silech o objemu 120 000 liber se skladuje cukr. Mouka se přemísťuje do zásobníků o objemu 20 000 liber, aby se zajistilo přesné odměřování a zkrátila doba cyklu. Závod má nádrže o objemu 50 000 liber na zkrácení, kukuřičný sirup, řepkový olej, směsný olej a nádrž na čokoládu o objemu 80 000 liber. V šesti ručně plněných zásobnících jsou uloženy drobné přísady, jako je žitná mouka, škrob a pšeničný lepek. Mikrosložky se ručně odměřují a pak se ukládají do vozíků, z nichž každý pojme jednu dávku.

V mezipatře vypadá řídicí místnost denverského systému CIM jako Houston Control, kde centrální dohledové počítače dohlížejí na síť více než 100 průmyslově odolných počítačů propojených optickými linkami. Každá linka má svůj vlastní dohledový počítač, stejně jako manipulace se surovinami a míchání. Společnost Pepperidge Farm nahradila své původní počítače IBM 386 PC/2 počítači IBM 486, které používají obecně dostupný software a hardware, nikoliv proprietární, což umožňuje cenově dostupnější modernizaci.

Na mezipatře na straně sušenek kontroluje složení a dobu míchání pět mixérů na sušenky o hmotnosti 1 300 liber a dva mixéry na krekry o hmotnosti 1 500 liber. Všechny jsou vybaveny systémy CO2 pro kontrolu teploty těsta. Po zamíchání dávky padají 20 stop dlouhými žlaby, které se zvedají skrz štěrbiny na podlaze, do prvního patra.

Na šesti linkách na sušenky se na třech z nich vyrábějí sušenky s čokoládovou polevou na dně nebo enrobed. Ostatní vyrábějí měkké pečené, křehké pečivo, sortimentní balení nebo různé čokoládové a jiné drátkované sušenky. Linka 1 vyrábí také grahamové snacky Goldfish. Velikost pecí se u sušenkových linek pohybuje od 150 do 300 stop.

Snad nejunikátnější jsou linky Milano. Tam sušenky po nalíčení putují přes 150 stop dlouhou pec do 60 stop dlouhého chladicího tunelu. Aby bylo zajištěno správné chlazení, používala společnost Pepperidge zařízení podobné „krtkovi“ v peci, které měřilo teplotu v tunelu, rychlost proudění vzduchu a další proměnné. Po nanesení pomerančové, mátové nebo čokoládové polevy minibotterem putují Milánské do robotických sendvičovacích systémů. Dvojitá čokoládová náplň Milanos dostane před sendvičováním další nátěr od druhého dnaře. Vzhledem k tomu, že mají dvojnásobnou náplň, obdrží Milanos s dvojitou čokoládovou náplní druhé chlazení, aby se zajistilo uzavření výrobku.

Dále se pak Milanos řítí k robotickému cupperu rychlostí 1 320 za minutu. Pomocí principu protiproudu míří do předního systému pět sušenek najednou, zatímco zezadu se denestuje šest košíčků najednou. Jedno fotografické oko zajišťuje, že košíčky byly denestrovány, zatímco druhé kontroluje, zda je sušenka správně naplněna. Pokud vidí tmavou čokoládu, jako je v náplni, a ne bílou vanilkovou, jako je v sušence, systém předpokládá, že sušenka není obložená. Celkově je systém naprogramován tak, aby naplnil košíčky. Pokud se sušenky nezachytí, jsou dopraveny na konec a později recyklovány nebo vyřazeny.

Po naplnění se naplněné košíčky smyčkou o 180° dostanou k plničkám, které je vloží do sáčku, který se zapečetí, poté obalí a odešle do skladu.

Na lince Goldfish čerstvě namíchané, kynuté těsto projde delší fermentací, než se z mezipatra vyklopí do prvního patra, kde se laminuje, vykrajuje a peče. Po průchodu radiofrekvenční sušičkou, která snižuje vlhkost výrobku na polovinu na správnou úroveň, putují Zlaté rybky přes kořenící zařízení a nový akumulátor větších rozměrů, který byl instalován při zdvojnásobení kapacity linky.

Z akumulátoru míří Zlaté rybky do kbelíkových dopravníků k jednomu z mnoha škálovačů, které umístí přesnou hmotnost výrobku do níže položeného obalu. Po zapečetění putují naplněné sáčky s rybičkami Goldfish jednotlivě k baličkám beden.

Na lince sofistikované senzory pečlivě monitorují barvu, vlhkost, výšku a množství oleje nebo soli. Pracovníci kontroly kvality běžně odebírají vzorky z linky pro bodové hodnocení a testování.

V rozlehlém skladu zaměstnanci rozdělují výrobky z dopravníků podle jednotlivých skladů. Každý den se v Denveru, jehož provoz sušenek obsluhuje 120 skladů ve středním Atlantiku a Nové Anglii, naplní asi 40 tahačů. Obvykle sklad pojme týdenní zásoby sušenek a krekrů.

Zjednodušení přejímek jsou dvě oblasti, které se společnost snaží zlepšit na straně sušenek. Dříve společnost Denver prováděla přebalování po každé osmihodinové směně. Nyní je závod provádí v polovině směny, „aby se naše zásoby snížily téměř na nulu,“ říká Moll.

„Učíme se od pekařů, jak provádět změny za chodu,“ vysvětluje Moll. „Naším cílem je přenést tento myšlenkový proces na stranu sušenek.“

Další oblastí, kde se společnost Pepperidge Farm a její denverský závod snaží zefektivnit, je vývoj nových výrobků. Dříve trvalo zavedení nového výrobku obvykle 4-6 měsíců. V rámci nového programu nazvaného „Project Lightening“ chce společnost přejít od konceptu nápadu k výrobě za dva měsíce.

Takové výzvy ke snížení nákladů, zvýšení kvality, zlepšení výkonnosti a zvýšení bezpečnosti spolu s 20 přísnými normami certifikace ISO 9002 přiměly Molla k reorganizaci struktury řízení v závodě. Dnes má Denver pro dohled nad výrobou tři produktové manažery – po jednom pro pečivo, sušenky a krekry -, kteří podléhají provoznímu manažerovi Williamu Livingstonovi. Pro dohled nad příchozími surovinami a odchozími výrobky jsou manažeři plánování, příjmu, skladování a expedice podřízeni vedoucímu dodavatelského řetězce Stephenu Liebovi.

„Důvodem systematických změn, které jsme provedli, je částečně růst společnosti v průběhu let,“ říká Moll. „A protože jsme museli přijmout nové lidi, potřebujeme silný systém, abychom mohli trvale vyrábět produkty, které odpovídají standardům naší společnosti.“

Na otázku, co by udělal jinak, kdyby měl možnost přestavět denverský závod znovu od nuly, Moll odpovídá: „Nemyslím si, že by šlo o to, co bychom udělali jinak. Odvedli jsme dobrou práci. Je to nádherný závod. Naším úkolem je – s tím, jak se mění technologie – zdokonalovat to, co tu máme, a vylepšovat to.“

S takovým pověřením se dá říct, že pro Pepperidge Farm „není v Denveru v Paříži nikdy obyčejný den“.

.