- Poznejte pojmy a procesy spojené s vytahováním pokladu z ohně pece

- Co je to odlévání kovů?

- Terminologie odlévání

- Lévací forma

- Kopem a vlekem

- Kyv a beran

- Jádra forem

- Rozměrová tolerance

- Povrchová úprava

- Metody odlévání kovů

- Násobně použitelné formy

- Trvalé formy

- Polopermanentní formy

- Slush casting

- Odstředivé lití

- Tlakové lití

- Tlakové lití

- Kontinuální lití

- Výsuvné formy

- Odlévání do písku

- Plášťové lití

- Investiční lití (lití do ztraceného vosku)

- Postup odlévání do plné formy nebo pěny

- Porovnání postupů odlévání

Poznejte pojmy a procesy spojené s vytahováním pokladu z ohně pece

Co je to odlévání kovů?

Odlévání kovů je proces výroby předmětů litím roztaveného kovu do prázdného tvarového prostoru. Kov pak vychladne a ztvrdne do tvaru, který mu tato tvarová forma dává. Odlévání je často levnější způsob výroby předmětu ve srovnání s obráběním dílu z kusu pevného kovu. Na výběr je mnoho metod odlévání kovů. Jaký typ odlévání je nejefektivnější, závisí na použitých kovech, velikosti série a složitosti odlitku.

Před zahájením výroby je užitečné znát některé pojmy a metody z oblasti slévárenství.

- Přeskočte na Terminologie odlévání

- Přeskočte na Typy odlévání kovů

Terminologie odlévání

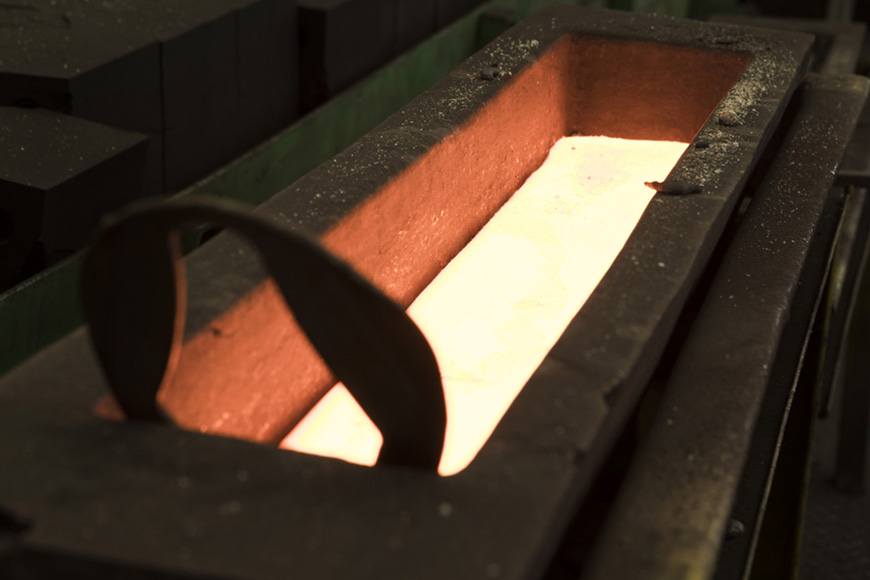

Lévací forma

Lévací forma je dutina v materiálu, která přijímá tekutý kov a vytváří ochlazený předmět ve tvaru této dutiny. Formy mohou být jednoduché. Formy používané k vytváření kovových ingotů jsou jako bochníky, do kterých se kov jednoduše nalije a nechá vychladnout. Většina forem je určena pro složitější tvary a vychází ze vzoru. Vzor se otiskne do dělené formy. Polovina vzoru se otiskne na jednu stranu formy a polovina na druhou a poté se obě poloviny před naplněním formy sevřou k sobě. Tím, že je forma rozdělena na dvě části, lze vzor před plněním stáhnout. Tyto formy lze vyrobit s vodorovným dělením

Kopem a vlekem

Při vodorovném tvarování se horní polovina formy nazývá kop a spodní polovina se nazývá vlek.

Kyv a beran

Při svislém tvarování se čelní polovina formy nazývá kyv a zadní polovina se nazývá beran.

Jádra forem

Pokud má mít forma vnitřní prostory nebo otvory, často se vyrábí jádro. Tato jádra mají tvar vnitřního prostoru. Jádra obvykle drží na místě tak, že přesahují za odlitek a jsou držena na místě pomocí jádrových výlisků, které jádro zavěšují jako most mezi dvěma břehy. Prázdné prostory kolem jádra se vyplní kovem a jádro se z konečného odlitku odstraní, přičemž na místě, kde kdysi bylo, zůstane díra. Pokud je jádro velmi dlouhé, může být podepřeno kaplíky, které ho podepřou. Ty jsou obvykle vyrobeny ze stejného kovu jako finální odlitek, protože sedí v prostoru, který se zaplní materiálem a stane se součástí finálního odlitku.

Rozměrová tolerance

Jedním z důležitých faktorů při výběru metody odlévání je rozměrová tolerance. Rozměrová tolerance je přípustná odchylka velikosti konečného výrobku. Kov se při chladnutí smršťuje a typ odlévání ovlivňuje, o kolik. Pokud má být výrobek přesný, může zákazník požadovat metodu odlévání, která vytváří téměř čistý odlitek. To znamená, že výrobek má po vytřepání z formy velmi blízko ke správné velikosti.

Povrchová úprava

Dalším hlediskem je povrchová úprava. Jak zrnitý, hrbolatý nebo drsný může být povrch odlitku? Co je přijatelné pro litinovou pánev, není přijatelné pro snubní prsten. Velmi hladké kovové povrchy se obvykle vytvářejí obráběním, což představuje dodatečné náklady: pokud je požadovaným výsledkem lesklý a hladký povrch, může volba metody odlévání s jemnější povrchovou úpravou snížit náklady na obrábění.

Metody odlévání kovů

Odlévání kovů se dělí na dvě hlavní kategorie: procesy s opakovaně použitelnými formami a procesy s postradatelnými formami.

- Formy pro opakované použití:

-

- Trvalé formy

- Částečně trvalé formy

- Odlévání pod tlakem

- Odstředivé lití

- Tlakové lití

- Tlakové lití

-

- Spotřebitelné formy:

-

- Lití do písku

- Lití do skořápek

- Investiční lití (ztracený vosk)

- Plná forma nebo pěna

-

Použitelné nebo trvalé formy vytvářejí mnoho předmětů, zatímco postradatelné formy se při lití ničí. Ačkoli se z laického pohledu může zdát, že opakovaně použitelné formy musí být pro velkou výrobní sérii nákladově efektivnější, není tomu tak vždy. Většina železných a ocelových předmětů se vyrábí pomocí postradatelných licích procesů.

Pro formování nízkoteplotních látek (pryskyřice, čokoláda, vosk atd.) se téměř vždy používají opakovaně použitelné formy. V čem se metalurgie liší, jsou vysoké teploty. Ty formu velmi namáhají. Není proto překvapením, že slitiny s nižší teplotou tání, jako je zinek, hliník, hořčík, cín nebo měď, jsou častěji těmi, které uspějí při opakovaně použitelných formách.

Za určitých okolností se však do opakovaně použitelných forem lijí i železné kovy. Složitost konstrukce, volba kovu a požadavky na rozměrovou toleranci a povrchovou úpravu ovlivňují, zda jsou opakovaně použitelné formy vhodné.

Násobně použitelné formy

Trvalé formy

Trvalé formy jsou obvykle vyrobeny z kovu – takového, který má vyšší bod tání než kov, kterým jsou plněny. Tekutý kov se nalévá bez jakéhokoli vnějšího tlaku. Permanentní jádra musí být jednoduchá, aby je bylo možné z hotového odlitku vyjmout a znovu použít.

Tyto formy se někdy používají při lití železa a také u slitin s nižší teplotou. Otočné stoly, spíše než montážní linky, jsou nejběžnějším průmyslovým pracovním postupem. Jednotlivé operace, jako je potažení formy, umístění jader, uzavření formy, vylití, otevření formy a vyhození odlitku, se provádějí tak, jak každá forma prochází dalšími stanicemi.

Před vylitím prvního odlitku se formy předehřívají, aby v důsledku rozdílu teplot nepraskly.

Odlitky, které vznikají touto metodou, nemohou mít tak tenké stěny jako při jiných metodách opakovaného použití, například při tlakovém lití. Odlitky se však vyrábějí s „úzkou tolerancí“, což znamená, že lze přesněji předvídat velikost konečného odlitku. Odlitky vyrobené tímto způsobem jsou husté a jemnozrnné. Mají hladší povrch a vyhýbají se několika typům vad.

Tato forma odlévání je dostatečně odolná, aby mohla být použita u železa, ale není preferovaným stylem pro žluté mosazi. Žluté mosazi mají vysoký obsah zinku a znečišťují formu nebo zápustku.

Polopermanentní formy

Jedinou změnou při odlévání do polopermanentních forem je, že jádra používaná v procesu odlévání mohou být spotřební písková jádra. U pískových jader jsou možné složitější tvary jader, protože se nemusí vyjmout neporušená z konečného odlitku. Pokud je v odlitku ponechán otvor pro vyjmutí jader, lze je „vytřepat“ na vibračním stole, aby odtekla jako písek přes přesýpací hodiny. Tolerance, hustota a vzhledové výhody odlévání do trvalé formy existují pouze v části odlévané proti kovové formě.

Slush casting

Tento barvitě pojmenovaný styl odlévání vytváří duté odlitky bez potřeby jader pouhým pokrytím vnitřku formy malým množstvím kovu, čímž vzniká kovová „slupka“. K odlévání do břečky lze přistupovat různými způsoby v závislosti na tom, jak rychle kov nebo jiný materiál tuhne. Při jednom způsobu může slévač nalít do formy malé množství kapaliny a otáčením pokrýt její vnitřek kovem. V jiném případě může slévač formu zcela naplnit a po stanovené době chlazení přebytečný materiál vylít. Zinek, hliník a cín jsou kovy, které se běžně odlévají do břečky.

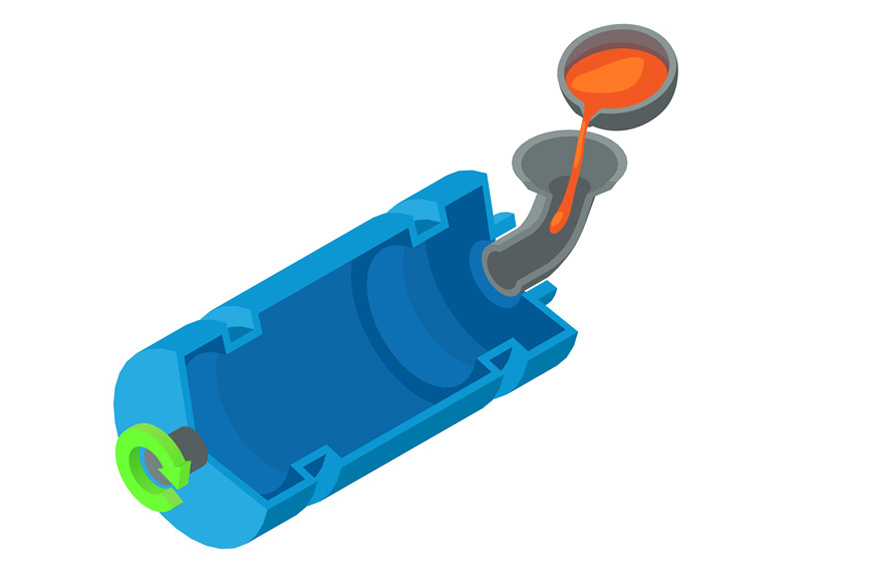

Odstředivé lití

Při pravém odstředivém lití se vodou chlazená forma otáčí kolem své středové osy vysokou rychlostí, zatímco se do ní vlévá tekutý kov. Odstředivá síla táhne tekutý kov po povrchu formy v rovnoměrné vrstvě. Aby tato metoda fungovala, musí mít výsledný odlitek rovnoměrnou geometrii kolem osy otáčení. Tato forma odlévání je proto nejvhodnější pro ty formy, které mají zhruba válcový nebo kruhový tvar, jako jsou trubky nebo prstence.

Předměty odlévané touto metodou mají obvykle velmi nízkou míru vad. Nečistoty končí v blízkosti otvoru nebo vnitřního povrchu odlitku a lze je opracovat. Většina trubek nebo tvarovek, které se budou používat pod tlakem, se odlévá odstředivě, a to kvůli pevnosti jejich bezešvé struktury.

Některé malé kovové odlitky, například šperky, se vyrábějí pomocí odstředivky, která otáčí celou formou kolem centrálního bodu a při víření vytahuje kov z kelímku. Tyto odlitky nejsou skutečnými odstředivými odlitky, ale formou tlakového lití.

Tlakové lití

Tlakové metody lití využívají k řízení toku kovu do trvalé formy jiné síly než gravitaci. Při tlakovém lití se používá vzduch nebo plyn, vakuum, mechanické nebo odstředivé síly. Tyto metody umožňují slévárnám přesně řídit rychlost, s jakou se forma naplní: gravitace pracuje vždy se stejnou silou, ale umělé síly lze měnit.

Vakuové lití vtahuje kov do formy, když je forma pod tlakem a vzniklý podtlak vytahuje tekutý kov ze zásobníku pod ní. Vakuum musí zůstat zapnuté, dokud kov chladne, a proto se tato metoda většinou používá pro tenkostěnné odlitky. Poskytuje vynikající povrchovou úpravu. Nízkotlaké odlitky tento proces převracejí tím, že místo vytváření vakua ve formě je v peci, kde se tekutý kov nachází, tlak. Kov je tlačen přes stoupačky do dutiny formy.

Všechny stroje na tlakové lití (níže) také používají určitou formu tlaku, který pomáhá vytvářet odlitky.

Tlakové lití

Stroje na tlakové lití se skládají z pánve, ve které je roztavený kov, kovové formy nebo matrice na dvou deskách a vstřikovacího systému, který nasává materiál a tlačí jej pod tlakem do matrice.

Proces tlakového lití začíná otevřenou formou. Trysky rozstřikují do formy mazivo, které pomáhá zabránit přilepení dílu. Poté se obě poloviny formy uzavřou a uzavřená forma se vstřikuje pomocí tlakové nosní trysky. Před otevřením formy se nový odlitek nechá chvíli vychladnout. Vyhazovací kolíky vytlačí nový odlitek z formy a poté proces začne znovu.

Při tlakovém lití existují dvě formy vstřikování kovů. Odlévání do studené komory funguje jako injekční stříkačka: před odlitím každé formy se musí vstřikovací komora naplnit roztaveným kovem a poté píst vtlačí obsah vstřikovače do formy. Tlakové lití s horkou komorou nebo husím krkem funguje tak, že se komora vstřikovacího systému ponoří do roztaveného kovu, přičemž díky tvaru systému se vstřikovač sám naplní. Horká komora tlačí tento materiál do formy buď pístem, nebo tlakem vzduchu.

Systémy s husím krkem jsou náchylnější ke korozi, protože se nacházejí v lázni roztaveného kovu. Z tohoto důvodu se obvykle používají s hliníkem nebo slitinami hliníku a zinku, které mají nižší bod tání. Pístový nebo studenokomorový vstřikovací lis lze použít pro vyšší teploty potřebné k tavení mosazi a bronzu, protože vstřikovač není nepřetržitě vystaven teplu.

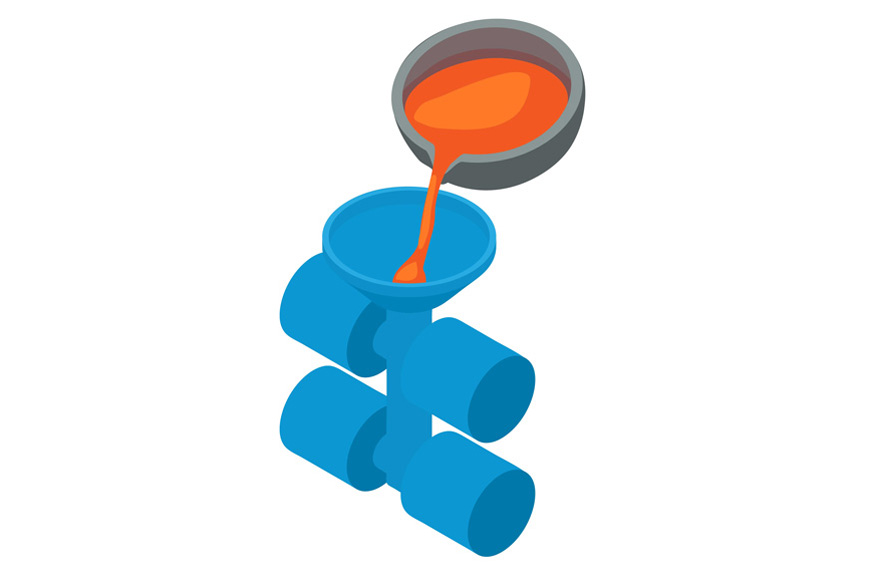

Kontinuální lití

I kovové díly, které považujeme za kompletně opracované, válcované nebo jinak zpracované, měly často svůj počátek ve slévárně. Kontinuální lití vytváří bloky, sochory a desky, což jsou různé velikosti jednoduchých kovových tvarů, jejich protlačováním přes trvalou formu. Tento proces lití vytváří surovinu pro opracovanou ocel.

Proces kontinuálního lití začíná vysoko nad podlahou továrny. Roztavený kov se přivádí do trychtýře, který řídí rychlost odlévání. Trychtýř plní formu pod ním, což je jednoduchá forma, obvykle 20-80 palců dlouhá a na šířku tvarovaná jako čtverec, kruh nebo obdélník. Stěny formy jsou chlazeny tak, aby vnější část odlitku při průchodu odlitkem zmrzla. Když kov opouští formu, tuhne, ale je stále poddajný. To umožňuje stroji na kontinuální lití ohýbat jej tak, aby hotový vyrobený výrobek vycházel vodorovně. Řada kol vede desku k dopravníkovému pásu, zatímco chladicí spreje povrch zpevňují. Plynové trysky na vodorovném povrchu rozřežou souvislý kus kovu na zvládnutelné délky, takže je lze zvednout a naskládat na sebe.

Výsuvné formy

Metody výsuvných forem jsou jasnými vítězi, pokud jde o lití železných kovů. Jsou cenově výhodné, protože nemusí být robustní pro vysoké teploty.

Odlévání do písku

Odlévání do písku je nejběžnější metodou používanou pro odlévání kovů. Jedná se o výrobní postup starý nejméně tři tisíce let: první doklady o odlévání z hlíny pocházejí z Číny z doby dynastie Šang (asi 1600 až 1046 př. n. l.).

Není divu, že je tento postup stále tak oblíbený: písek je levný, hojný, poddajný a schopný snášet teplo.

Žíly vytvořené z písku se snadno odstraňují: lze je vyklepat pomocí vibračního stolu. Běžce a brány, které slouží k nasměrování kovu do dutiny formy, jsou buď ručně vyřezány zkušeným formířem, nebo jsou vytvořeny jako součást vzoru.

Povrchová úprava předmětů odlévaných z písku je často hrubá a rozměrová tolerance není přesná, takže lití do písku je skvělé pro výrobu velkých, robustních kusů od ozdobných plotů přes litinové pánve až po díly automobilových motorů.

Přečtěte si více o odlévání do písku v našem předchozím článku v této sérii.

Plášťové lití

Plášťové lití je forma odlévání do písku, která poskytuje bližší rozměrové tolerance. Je velmi podobné lití do písku, pouze písek je smíchán s pryskyřicí. Směs písku a pryskyřice se nalije na každou polovinu horkého kovového formovacího vzoru. Tato směs se roztaví a ochladí do podoby skořepiny. „Skořápky“ formy se spojí a obvykle se podepřou baňkou plnou písku. Díky pryskyřici, která poskytuje dodatečnou podporu vnitřním povrchům, tvoří tyto skořápky velmi přesnou formu.

Často se skořápkové lití používá k výrobě jader pro tradiční lití do písku. Pryskyřice dodává pískovým jádrům pevnost, aby si udržela tvar, i když jsou umístěna nad prázdným místem, které se stane odlitkem. Tato skořepinová jádra mohou být dutá, vytvořená v horké kovové formě v procesu podobném odlévání břečky. Obě poloviny formy s jádrem se sevřou a zahřejí a poté se naplní pískem potaženým pryskyřicí. Forma se peče, dokud není stěna skořepiny dostatečně silná, aby unesla velikost jádra, a poté se přebytečný, pryskyřicí nevytvrzený písek vysype zpět. Když se obě poloviny formy rozdělí, odhalí robustní jádro, které je nyní připraveno k umístění do formy pro lití do písku a vytvoří tak prostor v odlitku.

-

Investiční lití (lití do ztraceného vosku)

Lití do písku je zdaleka nejpoužívanější formou odlévání kovů, a přesto existuje jeden aspekt lití do písku, který jej činí pro některé projekty nevhodným. Vzory pro lití do písku je třeba vyjmout z vytvořené formy, což může znamenat složitou konstrukci vzoru. Požadavky na tah, umístění dělící čáry, hradítka, stoupačky a jádra vyžadují, aby modelář pečlivě zvážil potřeby vzoru v každé fázi procesu lití.

Proces lití do ztraceného vosku, investiční lití nebo přesné lití je alternativou k lití do písku, která může pracovat s většinou druhů kovů, dokonce i se slitinami železa s vysokým bodem tání, a přesto se vyhýbá některým z těchto problémů tvorby vzorů při lití do písku.

Konstruktér pro investiční lití vyrobí přesnou kovovou formu, do které se odlévají voskové nebo plastové vzory. Tyto vzory jsou sestaveny na vtoku, který je rovněž vyroben z tohoto materiálu: slévač pomocí hořáku roztaví vtok natolik, aby na něj mohl připevnit každý vzor.

Tato sestava se pak použije k vytvoření pláště, který bude použit jako forma. Ta se stříká, kartáčuje nebo máčí v kaši z jemnozrnného, vysoce žáruvzdorného kameniva a patentovaného pojiva složeného převážně z etylkřemičitanu. Tato směs se pak nechá ztuhnout. Vzor se opakovaně pokrývá hrubšími kašemi, dokud se kolem vzoru nevytvoří obal z kameniva. Formy stojí, dokud povlak nezatuhne, a poté se zahřívají v peci v obrácené poloze, aby vosk vytekl a mohl se znovu použít. Po odstranění vosku se formy vypálí v předehřáté peci. Formy pak mohou být podepřeny sypkým pískem a vylity jakýmkoli běžným způsobem.

Po vychladnutí odlitků se plášť kolem investičního odlitku rozbije a setřese pomocí vibračního stolu.

Investiční lití poskytuje vynikající povrchovou úpravu a vysokou rozměrovou přesnost. Nevznikají zde žádné dělící čáry jako při odlévání do písku.

Postup odlévání do plné formy nebo pěny

Postup odlévání do plné formy nebo pěny je kombinací postupů odlévání do písku a investičního lití. Používá se vzor z pěnového polystyrenu. Pěnový vzor může být skutečně vyroben kompletní s vtokovým a vtokovým systémem a může zahrnovat eliminaci přídavku na tah. Někdy se vzor před plněním odstraní, ale u některých pěn může být vzor ponechán na místě ve formě, aby se při vlévání horkého kovu okamžitě odpařil.

Tento proces je ideální pro odlévání sérií jednoho nebo několika kusů, ale někdy slévárny hromadně vyrábějí pěnové vzory pro vytvoření výrobních množství. Na zařízení pro výrobu zničitelných pěnových vzorů je třeba vynaložit dodatečné náklady, ale často může být ekonomika celého procesu odlévání příznivá, pokud je vzor velmi složitý.

Porovnání postupů odlévání

Konzultace s výrobci je užitečná pro nalezení nákladově nejefektivnějšího způsobu odlévání projektu. Obecně platí, že železné kovy se budou odlévat pomocí spotřebních forem, zatímco neželezné kovy mají širší možnosti, ale i z tohoto jednoduchého pravidla existují výjimky.

Přistoupit k procesu s jasnou představou o potřebách projektu pomůže zvolit nejlepší proces odlévání. Musí mít projekt přesnou velikost? Jak tenké musí být stěny? Jakou velikost a hmotnost bude mít odlitek nakonec? Co povrchová úprava? Znát předem odpovědi na všechny tyto otázky pomůže zkušenému konstruktérovi pochopit a provést svůj výrobek procesem odlévání a najít nejlepší a nejlevnější proces pro svou práci.

Previous Post: Prototypování

Proces odlévání kovů

Další příspěvek: Odlévání do písku

Předchozí příspěvek: Odlévání do písku