Základní informace

Měď je jedním ze základních chemických prvků. V téměř čistém stavu je měď červenooranžový kov známý svou vysokou tepelnou a elektrickou vodivostí. Běžně se používá k výrobě široké škály výrobků, včetně elektrických vodičů, hrnců a pánví na vaření, trubek a trubek, automobilových chladičů a mnoha dalších. Měď se také používá jako pigment a konzervační prostředek pro papír, barvy, textil a dřevo. Ve spojení se zinkem se z ní vyrábí mosaz a ve spojení s cínem bronz.

Měď byla poprvé použita již před 10 000 lety. Na území dnešního severního Iráku byl nalezen měděný přívěsek z doby asi 8700 let před naším letopočtem. Existují důkazy, že asi 6400 let př. n. l. se měď tavila a odlévala do předmětů v oblasti dnes známé jako Turecko. V roce 4500 př. n. l. se tato technologie používala také v Egyptě. Většina mědi používané před rokem 4000 př. n. l. pocházela z náhodných nálezů izolovaných výchozů původní mědi nebo z meteoritů, které dopadly na Zemi. První zmínka o systematické těžbě měděné rudy pochází z doby kolem roku 3800 př. n. l., kdy egyptská zmínka popisuje těžební operace na Sinajském poloostrově.

Kolem roku 3000 př. n. l. byla nalezena velká ložiska měděné rudy na ostrově Kypr ve Středozemním moři. Když Římané dobyli Kypr, dali tomuto kovu latinský název aes cyprium, který se často zkracoval na cyprium. Později byl tento název zkomolen na cuprum, z něhož je odvozeno anglické slovo copper a chemická značka Cu.

V Jižní Americe se na severním pobřeží Peru vyráběly měděné předměty již 500 let př. n. l. , a v době, kdy říše Inků v roce 1500 padla do rukou dobyvatelských španělských vojáků, byl vývoj metalurgie mědi na značném stupni.

Ve Spojených státech byl první měděný důl otevřen v Branby ve státě Connecticut v roce 1705 a následně v Lancasteru v Pensylvánii v roce 1732. Navzdory této rané produkci se většina mědi používané ve Spojených státech dovážela z Chile až do roku 1844, kdy se začala těžit velká ložiska vysoce kvalitní měděné rudy v okolí jezera Superior. Vývoj účinnějších zpracovatelských technik na konci 19. století umožnil těžbu měděných rud nižší kvality v obrovských povrchových dolech na západě Spojených států.

Dnes jsou Spojené státy a Chile dvěma největšími producenty mědi na světě, následují Rusko, Kanada a Čína.

Suroviny

Čistá měď se v přírodě vyskytuje jen zřídka, ale obvykle se kombinuje s jinými chemickými látkami ve formě měděných rud. Ve 40 zemích světa se komerčně těží asi 15 měděných rud. Nejběžnější jsou tzv. sulfidické rudy, v nichž je měď chemicky vázána se sírou. Ostatní jsou známé jako oxidové rudy, karbonátové rudy nebo směsné rudy v závislosti na přítomných chemických látkách. Mnoho měděných rud obsahuje také značné množství zlata, stříbra, niklu a dalších cenných kovů, stejně jako velké množství komerčně nevyužitelného materiálu. Většina měděných rud těžených ve Spojených státech obsahuje pouze asi 1,2-1,6 % hmotnosti mědi.

Nejběžnější sulfidickou rudou je chalkopyrit, CuFeS 2 , známý také jako pyrit mědi nebo žlutá měděná ruda. Další sulfidickou rudou je chalkocit, Cu 2 S .

Kuprit neboli červená měděná ruda, Cu 2 O, je oxidická ruda. Malachit neboli zelená měděná ruda, Cu(OH) 2 -CuCO 3 , je důležitou karbonátovou rudou, stejně jako azurit neboli modrý uhličitan měďnatý, Cu(OH) 2 -2CuCO 3 .

Mezi další rudy patří tennantit, boronit, chryzokol a atakamit.

Kromě samotných rud se ke zpracování a rafinaci mědi často používá několik dalších chemických látek. Patří mezi ně kyselina sírová, kyslík, železo, oxid křemičitý a různé organické sloučeniny v závislosti na použitém procesu.

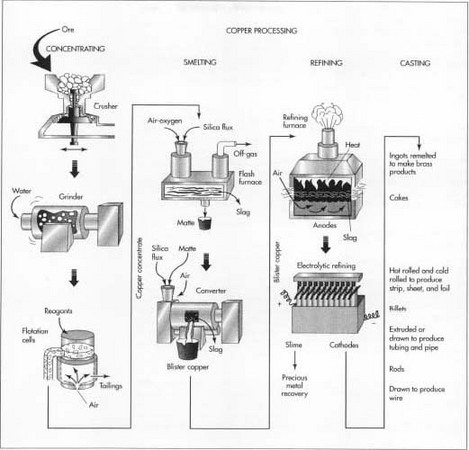

Výrobní proces

Proces získávání mědi z měděné rudy se liší podle typu rudy a požadované čistoty konečného produktu. Každý proces se skládá z několika kroků, v nichž se fyzikálně nebo chemicky odstraňují nežádoucí materiály a postupně se zvyšuje koncentrace mědi. Některé z těchto kroků se provádějí přímo v místě těžby, jiné mohou probíhat v oddělených zařízeních.

Zde jsou uvedeny kroky používané ke zpracování sulfidických rud, které se běžně vyskytují na západě Spojených států.

Těžba

- 1 Většina sulfidických rud se získává z obrovských povrchových dolů vrtáním a odstřelováním pomocí výbušnin. Při tomto typu těžby se nejprve odstraní materiál nacházející se nad rudou, který se nazývá nadloží, aby se odkrylo zasypané ložisko rudy. Vznikne tak otevřená jáma, která může mít v průměru kilometr i více. Po vnitřních svazích jámy vede silnice umožňující přístup techniky.

- 2 Odkrytá ruda se nabírá velkými energetickými lopatami, které jsou schopny naložit 500-900 krychlových stop (15-25 krychlových metrů) na jeden záběr. Ruda se nakládá do obřích sklápěcích vozů, tzv. tahačů, a odváží se nahoru a ven z jámy.

Koncentrace

Měděná ruda obvykle obsahuje velké množství nečistot, jílu a různých nerostů, které neobsahují měď. Prvním krokem je odstranění části tohoto odpadního materiálu. Tento proces se nazývá zahušťování a obvykle se provádí flotační metodou.

- 3 Ruda se rozdrtí v řadě kuželových drtičů. Kuželový drtič se skládá z vnitřního mlecího kužele, který se otáčí kolem excentrické svislé osy uvnitř pevného vnějšího kužele. Jak je ruda přiváděna do horní části drtiče, je stlačována mezi oba kužely a drcena na menší kousky.

- 4 Rozdrcená ruda se pak ještě více zmenšuje pomocí řady mlýnů. Nejprve se smíchá s vodou a vloží do tyčového mlýna, který se skládá z velké válcové nádoby naplněné mnoha krátkými ocelovými tyčemi. Jak se válec otáčí kolem své vodorovné osy, ocelové tyče padají a rozbíjejí rudu na kousky o průměru asi 3 mm (0,13 palce). Směs rudy a vody se dále rozbíjí ve dvou kulových mlýnech, které jsou podobné tyčovým mlýnům, jen místo tyčí se používají ocelové kuličky. Suspenze jemně rozemleté rudy, která vychází z posledního kulového mlýna, obsahuje částice o průměru asi 0,01 in (0,25 mm).

- 5 Suspenze se smísí s různými chemickými činidly, kterými se částice mědi obalí. Přidává se také kapalina, která se nazývá pěnidlo. Jako pěnidla se často používá borovicový olej nebo alkohol s dlouhým řetězcem. Tato směs se čerpá do obdélníkových nádrží, tzv. flotačních cel, kde se do suspenze přes dno nádrží vhání vzduch. Chemická činidla způsobí, že se částice mědi při stoupání k hladině přichytí na bublinky. Pěnidlo vytváří silnou vrstvu bublin, která přetéká přes nádrže a shromažďuje se ve žlabech. Bublinky se nechají zkondenzovat a voda se vypustí. Výsledná směs, nazývaná měděný koncentrát, obsahuje přibližně 25-35 % mědi spolu s různými sulfidy mědi a železa a menší koncentrace zlata, stříbra a dalších materiálů. Zbývající materiály v nádrži se nazývají hlušina nebo hlušina. Ty se odčerpávají do usazovacích nádrží a nechávají se vyschnout.

Tavení

Po fyzickém odstranění odpadních materiálů z rudy musí zbývající koncentrát mědi projít několika chemickými reakcemi, aby se odstranilo železo a síra. Tento proces se nazývá tavení a tradičně zahrnuje dvě pece, jak je popsáno níže. Některé moderní závody používají jedinou pec, která kombinuje obě operace.

- 6 Měděný koncentrát se přivádí do pece spolu s křemičitým materiálem, který se nazývá tavidlo. Ve většině tavíren mědi se používají bleskové pece obohacené kyslíkem, v nichž se do pece vhání předehřátý vzduch obohacený kyslíkem, který se spaluje s topným olejem. Měděný koncentrát a tavidlo se roztaví a shromáždí se na dně pece. Velká část železa v koncentrátu se chemicky spojuje s tavidlem a vytváří strusku, která se odvádí z povrchu roztaveného materiálu. Velká část síry v koncentrátu se slučuje s kyslíkem za vzniku oxidu siřičitého, který se z pece vypouští jako plyn a dále se zpracovává v kyselině za vzniku kyseliny sírové. Zbývající roztavený materiál na dně pece se nazývá mat. Je to směs sulfidů mědi a železa a obsahuje přibližně 60 % hmotnosti mědi.

- 7 Roztavený matný materiál se vytahuje z pece a přelévá se do druhé pece zvané konvertor. Přidá se další křemičité tavidlo a roztavený materiál se profoukne kyslíkem. Chemické reakce v konvertoru jsou podobné reakcím v bleskové peci. Křemičité tavidlo reaguje se zbývajícím železem za vzniku strusky a kyslík reaguje se zbývající sírou za vzniku oxidu siřičitého. Struska se může vracet zpět do bleskové pece jako tavidlo a oxid siřičitý se zpracovává v kyselinovém zařízení. Po odstranění strusky se posledním vstřikem kyslíku odstraní veškerá síra kromě stopových množství. Výsledný roztavený materiál se nazývá blistr a obsahuje přibližně 99 % hmotnosti mědi.

Rafinace

Přestože měděný blistr obsahuje 99 % čisté mědi, stále obsahuje dostatečně vysoké množství síry, kyslíku a dalších nečistot, které brání další rafinaci. Za účelem odstranění nebo úpravy obsahu těchto materiálů se blistrová měď nejprve rafinuje ohněm, než se odešle do konečného procesu elektrorafinace.

- 8 Blistrová měď se zahřívá v rafinační peci, která je podobná výše popsanému konvertoru. Do roztaveného blistru se vhání vzduch, aby se oxidovaly některé nečistoty. K odstranění stop arsenu a antimonu se může přidat tavidlo uhličitan sodný. Odebírá se vzorek roztaveného materiálu a zkušená obsluha určí, kdy nečistoty dosáhly přijatelné úrovně. Roztavená měď, která je čistá přibližně z 99,5 %, se poté nalije do forem a vytvoří velké elektrické anody, které slouží jako kladné svorky pro proces elektrorafinace.

- 9 Každá měděná anoda je umístěna v samostatné nádrži nebo buňce vyrobené z polymerbetonu. V jednom okamžiku může být v provozu až 1 250 nádrží. Na opačném konci nádrže je umístěn měděný plech, který slouží jako katoda neboli záporný pól. Nádrže jsou naplněny kyselým roztokem síranu měďnatého, který funguje jako elektrický vodič mezi anodou a katodou. Při průchodu elektrického proudu každou nádrží se měď z anody odloučí a usadí se na katodě. Většina zbývajících nečistot vypadne z roztoku síranu měďnatého a vytvoří na dně nádrže kal. Přibližně po 9-15 dnech se proud vypne a katody se odstraní. Katody nyní váží asi 300 liber (136 kg) a obsahují 99,95-99,99 % čisté mědi.

- 10 Kal, který se shromažďuje na dně nádrže, obsahuje zlato, stříbro, selen a tellur. Sbírá se a zpracovává za účelem získání těchto drahých kovů.

Odlévání

- 11 Po rafinaci se měděné katody taví a odlévají do ingotů, koláčů, sochorů nebo tyčí v závislosti na konečném použití. Ingoty jsou obdélníkové nebo lichoběžníkové cihly, které se spolu s dalšími kovy přetavují na výrobky z mosazi a bronzu. Koláče jsou obdélníkové desky o tloušťce asi 20 cm a délce až 28 stop (8,5 m). Z nich se válcují měděné desky, pásy, plechy a fólie. Kusy jsou válcovité špalky o průměru asi 20 cm a délce několika stop (metrů). Vyrábí se z nich lisováním nebo tažením měděné trubky a potrubí. Tyče mají kruhový průřez o průměru asi 1,3 cm. Obvykle se odlévají do velmi dlouhých délek, které se svinují. Tento svinutý materiál se pak dále stahuje a vyrábí se z něj měděný drát.

Kontrola kvality

Protože elektrické aplikace vyžadují velmi nízký obsah nečistot, je měď jedním z mála běžných kovů, které se rafinují na téměř 100% čistotu. Výše popsaný proces prokazatelně umožňuje získat měď velmi vysoké čistoty. Pro zajištění této čistoty se v různých krocích analyzují vzorky, aby se zjistilo, zda je třeba proces nějak upravit.

Vedlejší produkty/odpady

Zpětné získávání kyseliny sírové z procesu tavení mědi poskytuje nejen výnosný vedlejší produkt, ale také výrazně snižuje znečištění ovzduší způsobené výfukovými plyny z pece. Důležitými vedlejšími produkty jsou také zlato, stříbro a další drahé kovy.

Mezi odpadní produkty patří nadloží z těžby, hlušina z koncentrace a struska z tavení. Tyto odpady mohou obsahovat značné koncentrace arsenu, olova a dalších chemických látek, které představují potenciální zdravotní riziko pro okolí. Ve Spojených státech amerických reguluje skladování těchto odpadů a sanaci oblasti po ukončení těžebních a zpracovatelských operací Agentura pro ochranu životního prostředí (EPA). Obrovský objem dotčeného materiálu – v některých případech jde o miliardy tun odpadu – z toho činí nelehký úkol, ale představuje také některé potenciálně výnosné příležitosti k využití využitelných materiálů obsažených v tomto odpadu.

Budoucnost

Očekává se, že poptávka po mědi zůstane vysoká, zejména v elektrotechnickém a elektronickém průmyslu. Současné trendy ve zpracování mědi směřují k metodám a zařízením, které spotřebovávají méně energie a produkují méně znečištění ovzduší a pevného odpadu. Ve Spojených státech je to obtížný úkol vzhledem k přísným kontrolám životního prostředí a dostupným měděným rudám s velmi nízkou koncentrací. V některých případech se mohou výrazně zvýšit výrobní náklady.

Jedním z povzbudivých trendů je zvýšené používání recyklované mědi. V současné době více než polovina mědi vyráběné ve Spojených státech pochází z recyklované mědi. Padesát pět procent recyklované mědi pochází z operací obrábění mědi, jako je šroubové tváření, a 45 % pochází ze zpětného získávání použitých měděných výrobků, jako jsou elektrické dráty a automobilové chladiče. Očekává se, že podíl recyklované mědi poroste s tím, jak porostou náklady na nové zpracování mědi.

Kde se dozvědět více

Knihy

Brady, George S., Henry R. Clauser a John A. Vaccari. Příručka k materiálům. McGraw-Hill, 1997.

Heiserman, David L. Exploring Chemical Elements and Their Compounds. TAB Books, 1992.

Hombostel, Caleb. Stavební materiály. John Wiley and Sons, Inc. 1991.

Kroschwitz, Jacqueline I. a Mary Howe-Grant, vyd. Encyklopedie chemické technologie. John Wiley and Sons, Inc. 1993.

Stwertka, Albert. Průvodce po prvcích. Oxford University Press, 1996.

Periodika

Baum, Dan a Margaret L. Knox. „Chceme, aby lidé, kteří mají problém s důlními odpady, mysleli na Butte“. Smithsonian (listopad 1992): 46-52, 54-57.

Shimada, Izumi a John F. Merkel. „Metalurgie měděných slitin ve starověkém Peru“. Scientific American (červenec 1991): 80-86.

Ostatní

http://www.copper.org .

http://www.intercorr.com/periodic/29.htm .

http://innovations.copper.org/innovations.html .

– Chris Cavette

.